N-烯丙基硫脲在电解铜箔制备中的应用

宋言*,朱若林,林毅,代泽宇

(江西铜业技术研究院有限公司,江西 南昌 330500)

目前,电解铜箔广泛应用于覆铜板(CCL)、印制电路板(PCB)、锂离子电池等领域。随着科技进步和社会快速发展,对有特殊用途铜箔的要求愈发提高。高性能电解铜箔的制备是机遇也是挑战[1-2]。与压延铜箔相比,电解铜箔具有成本低、产量高、导电性能好等优点,其中生产工艺和添加剂是制备性能良好的铜箔的关键[3-5]。与生产工艺相比,添加剂调整更加快捷,操作空间更大,因此制备不同性能要求的电解铜箔时,调整添加剂是主要手段之一[6]。通常,电解铜箔除了光泽要求在一定范围内,粗糙度也要达到一定水平,以保证与树脂之间足够的粘合强度,防止在使用过程中发生脱落[7-8]。

在平衡条件下,铜箔电沉积过程中Cu2+的还原是分步进行的,但Cu2+还原成Cu+的速度远低于Cu+还原成Cu的速度,所以在酸性镀铜液中未加入添加剂时,Cu2+可能会迅速直接向Cu转化,这样就只能获得较粗糙的镀层。为了获得合适的镀层,常常需要添加某些添加剂来控制Cu2+的分步还原和铜原子的沉积[9-10]。

本文中选取了N-烯丙基硫脲作为添加剂,研究其在电解液中的质量浓度对电解铜箔的力学性能、表面形貌和组织结构的影响。如图1所示,N-烯丙基硫脲具有胺基(─NH2)和硫羰基(C=S)结构,能够在酸性条件下转变成无配位能力的─NH3+和更活泼的─S∶H结构,而添加剂吸附在阴极会导致阴极极化,造成阴极附近pH升高,即出现“碱化”的趋势,导致离解。由此而产生的静电和配位作用对金属离子有制约效果,阻止了Cu2+直接向Cu的转化,最终有利于Cu2+分步还原和铜原子的定向沉积[10-11]。

图1 N-烯丙基硫脲的分子结构Figure 1 Molecular formulation of N-allylthiourea

1 实验

1.1 试样制备

在自制的20 L电解槽中实施直流电沉积,选用性能稳定的镀铱钛阳极板和工业纯钛阴极板。钛阴极板四周用聚四氟乙烯胶带包裹,露出140 mm × 160 mm的工作区域。

生产工艺为:Cu2+90 g/L,浓硫酸105 g/L,聚二硫二丙烷磺酸钠(SPS)2 ~ 4 mg/L,胶原蛋白(QS)2 ~ 4 mg/L,氯离子(Cl-)20 mg/L,温度53 °C,电流密度60 A/dm2,流速6 m3/h。

1.2 测试方法

通过JSM-6510型扫描电镜(SEM)和OLS-5000型激光扫描共聚焦显微镜(LSCM)分析铜箔毛面的微观组织和三维形貌,通过SMN 268智能型光泽度仪和MarSurf M300C型粗糙度仪测量毛面的光泽和粗糙度,通过RGM-6005型微机控制电子万能试验机测量抗拉强度和断裂总延伸率,通过SHIMADZU XRD-7000型X射线衍射仪(XRD)分析铜箔毛面的晶面取向。

2 结果与讨论

2.1 N-烯丙基硫脲对电解铜箔光泽和粗糙度的影响

从表1可以发现,随着N-烯丙基硫脲质量浓度升高,光泽逐渐降低,其质量浓度超过0.8 mg/L后,光泽迅速由165 GU降低至3 GU,铜箔毛面失去光泽,由双面光转变为单面光。但N-烯丙基硫脲质量浓度增加到10 mg/L后,光泽反而有升高的趋势,增大到了42 GU。这可能是由于N-烯丙基硫脲逐渐过量时与铜离子形成的配合物发生了变化(见图2),增大了阴极极化,影响了Cu2+的分步还原和铜原子的定向沉积[10,12]。此外,铜箔毛面粗糙度呈现与光泽相反的变化规律,随N-烯丙基硫脲质量浓度的增大而先升高后降低,但粗糙度Rz基本上都保持在1.2 ~ 2.1 μm之间。从图3可以看出,N-烯丙基硫脲质量浓度低于0.3 mg/L时,铜箔表面平坦,无凸起或异常颗粒,对应的光泽和粗糙度也较合适。随着N-烯丙基硫脲质量浓度升高,铜箔表面出现颗粒,并且不断变大,品质逐渐变差,0.8 mg/L时表面已经布满颗粒,粗糙度也接近最大,光泽最低。若N-烯丙基硫脲质量浓度继续增加,颗粒尺寸逐渐减小,表面有转为平坦的趋势,宏观表现为光泽提升,粗糙度降低。中间发生这种光泽和粗糙度转变,可能是由于N-烯丙基硫脲质量浓度升高导致形成的配合物发生了变化,改变了铜的沉积反应机理[13]。

图2 铜与适量(a)和过量(b)N-烯丙基硫脲可能形成的配合物Figure 2 Possible complexes formed with copper and appropriate (a) or excess (b) amount of N-allylthiourea

图3 不同N-烯丙基硫脲质量浓度下得到的铜箔毛面SEM照片Figure 3 SEM images of matte side of copper foils prepared at different mass concentrations of N-allylthiourea

表1 不同N-烯丙基硫脲质量浓度下所得电解铜箔毛面的粗糙度和光泽Table 1 Roughness and gloss at matt side of electrolytic copper foils prepared at different mass concentrations of N-allylthiourea

2.2 N-烯丙基硫脲对电解铜箔抗拉强度和断裂延伸率的影响

抗拉强度和断裂延伸率是铜箔力学性能的重要指标,它们的高低显著影响最终产品的质量和档次[14],因此对抗拉强度和断裂延伸率进行研究是十分有必要的。

如图4所示,加入N-烯丙基硫脲可以有效提高铜箔的抗拉强度,仅加入0.3 mg/L时,抗拉强度就已超过400 MPa,断裂延伸率在4%左右,力学性能得到了有效提升。N-烯丙基硫脲质量浓度提高至0.5 mg/L时,抗拉强度迅速增大至470 MPa,并且在较宽的质量浓度范围(0.5 ~ 2.0 mg/L)内均能保持此水平。然而断裂延伸率会随质量浓度增加而不断降低,1 mg/L时就已经降低至3%左右,断裂延伸率继续降低可能会影响其应用。除此之外,继续增加质量浓度,抗拉强度还会继续增大,质量浓度达到5 mg/L和10 mg/L时,强度分别达到了600 MPa和663 MPa,粗糙度Rz也一直在2.0 μm以下,但获得更高抗拉强度的同时牺牲了部分断裂延伸率,此时断裂延伸率已经降低至2%左右。

图4 N-烯丙基硫脲质量浓度对铜箔抗拉强度(a)和断裂延伸率(b)的影响Figure 4 Effect of mass concentration of N-allylthiourea on tensile strength (a) and elongation at break (b) of copper foil

2.3 铜箔毛面高低落差形貌分析

与光学显微镜、粗糙度仪、扫描电镜等传统表征设备相比,激光扫描共聚焦显微镜在形状检测上具有优势,可以简单快速地实现三维轮廓和粗糙度的非接触式测量[15-16]。

由图5可以观察到,N-烯丙基硫脲质量浓度为0.1 mg/L和0.3 mg/L时,铜箔毛面表面无异常颗粒出现,较光滑平整,与扫描电镜的观察结果对应良好;但其质量浓度增加到0.5 mg/L时,表面开始出现零散分布的异常凸起,呈山峰状;质量浓度增加到1 mg/L的过程中,表面凸起数量和高度迅速增加,最后布满整面;当N-烯丙基硫脲的质量浓度继续增加,凸起开始不断减少,5 mg/L和10 mg/L时表面仅剩少量零散分布的凸起,高度也大大降低,但与初期相比,整体表面粗糙,不再光滑。结合粗糙度与电镜图像分析可知,这些异常生长的凸起就是粗糙度增大的原因,凸起的产生可能是添加剂吸附在这些区域,其浓度与周围存在差异,导致Cu2+的分步还原和铜原子的沉积速率不同所造成的。

图5 不同N-烯丙基硫脲质量浓度下铜箔毛面高度形貌图Figure 5 Topographs of matte sides of copper foils prepared at different mass concentrations of N-allylthiourea

2.4 晶面取向分析

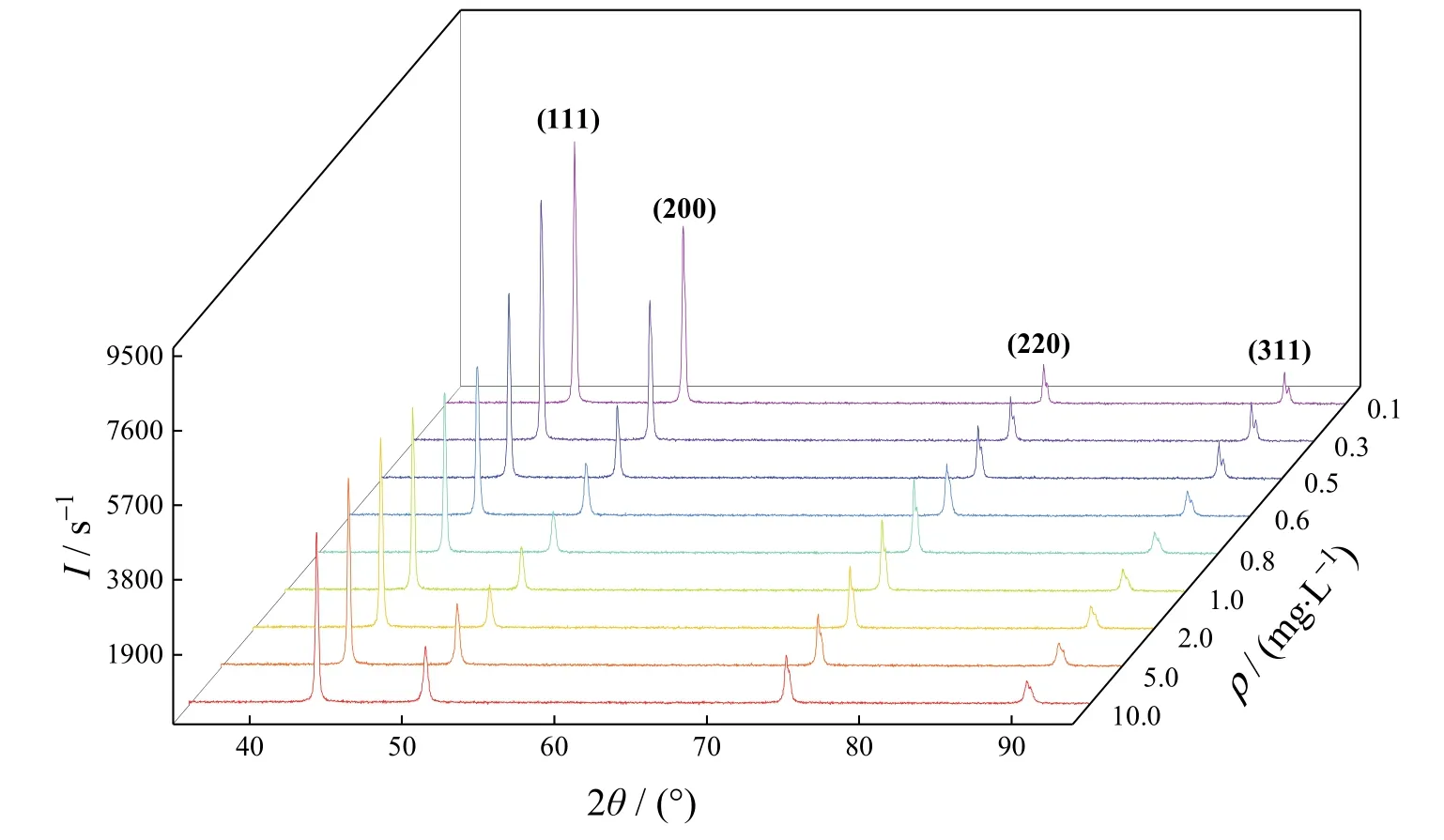

如图6所示,电解铜箔为面心立方纯铜相[17],主要晶面为(111)、(200)、(220)和( 311),其中(111)晶面的衍射强度最大。为了计算不同晶面的择优取向程度,引入择优取向系数TC(hkl),其计算如式(1)所示。

图6 不同N-烯丙基硫脲质量浓度下所得铜箔的X射线衍射谱图Figure 6 X-ray diffraction patterns of copper foils prepared at different mass concentrations of N-allylthiourea

式中I(hkl)和I0(hkl)分别表示沉积试样和标准铜粉末(hkl)晶面的衍射强度。某晶面的TC值越大,表明该晶面择优取向程度越高[18]。

从表2可以发现,当N-烯丙基硫脲质量浓度较小时,铜箔(200)晶面的TC值接近35.18%,表现出了一定的择优取向。随着N-烯丙基硫脲质量浓度增加,TC(111)和TC(200)逐渐降低,但TC(111)相对变化较小,TC(200)则迅速降低,减小一倍以上,TC(311)少量增加,TC(220)扩大一倍以上。结合铜箔性能可知,(200)晶面的择优程度似乎与光泽有较好的对应关系,(220)晶面的择优程度似乎与抗拉强度有一定的关系。

表2 不同N-烯丙基硫脲质量浓度下所得铜箔各晶面的择优取向系数Table 2 Texture coefficients of different crystal planes of copper foils prepared at different mass concentrations of N-allylthiourea

3 结论

(1)N-烯丙基硫脲可以作为高抗剂有效提升铜箔的抗拉强度。在实验体系中,仅加入0.3 mg/L就能获得抗拉强度大于400 MPa、断裂延伸率4%左右、光泽大于160 GU和粗糙度Rz在1.2 μm左右的铜箔。

(2) 通过添加5 mg/L的N-烯丙基硫脲,可以获得抗拉强度达到600 MPa的电解铜箔,粗糙度Rz在1.4 ~2.0 μm之间,但延伸率只有2.3%。

(3) 铜箔的晶面取向主要为(111)、(200)、(220)和(311),随着N-烯丙基硫脲质量浓度增大,由(200)择优取向逐渐转变为(220)择优取向。