薄板坯连铸连轧技术发展现状及展望

汪水泽,高军恒,吴桂林,毛新平

北京科技大学北京材料基因工程高精尖创新中心,北京 100083

探索简约、高效的制造流程,研发低成本高性能钢铁材料,是钢铁工业创新发展的重要方向.薄板坯连铸连轧将传统钢铁制造流程中相对独立分散的铸造、加热、轧制等工序融为一体,工序简约、生产高效,节能减排效果显著,产品特色鲜明,是世界钢铁工业继氧气转炉炼钢、连续铸钢之后,取得的又一项带来钢铁工业技术变革的新技术[1].近30多年来,通过对薄板坯连铸连轧技术不断探索和创新,其也在不断的发展和完善,已在全球范围内得到了广泛应用.特别是近年来,在国家碳中和战略目标的大背景下,薄板坯连铸连轧因其流程简约高效,节能减排效果显著,更是引起了行业内的广泛关注.

1 薄板坯连铸连轧技术发展历程及现状

1.1 薄板坯连铸连轧技术发展概况

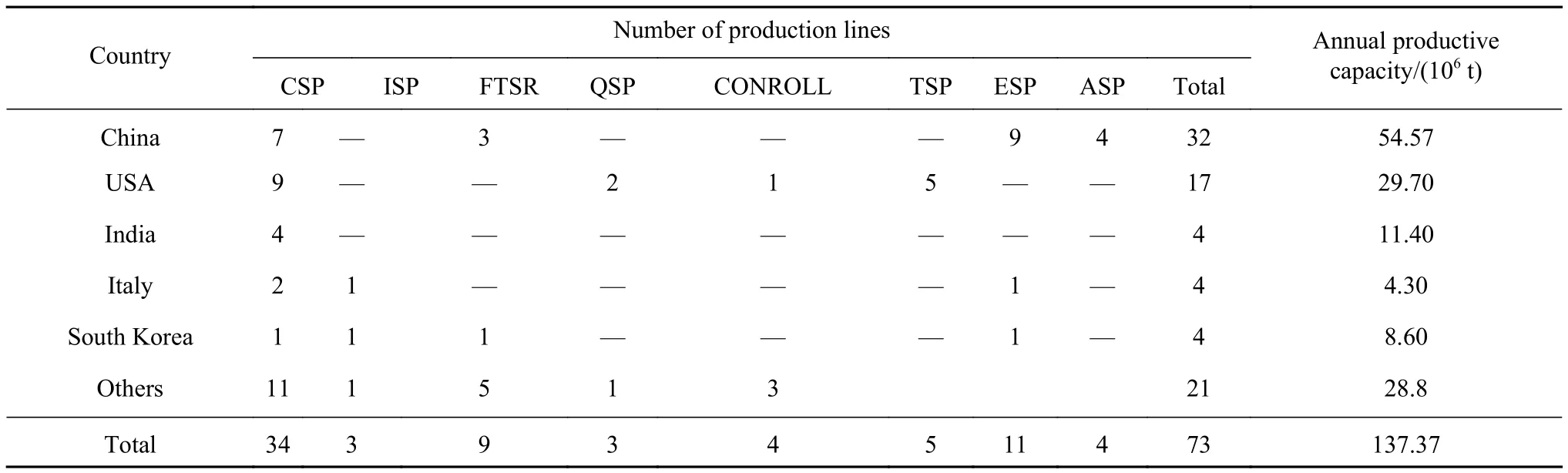

1989年7月,全球第一条薄板坯连铸连轧产线在美国纽柯钢铁公司克劳福兹维尔钢厂建成投产,由此拉开了薄板坯连铸连轧技术工业化发展的序幕[2].该产线采用的是德国西马克公司开发的CSP(Compact strip production)技术,随后该技术在美国纽柯的希克曼厂、伯克利厂以及韩国的现代制铁唐津厂、西班牙的希尔沙厂、德国的蒂森克虏伯杜伊斯堡厂、中国的珠钢、邯钢、包钢等也成功实现了工业化应用.1992年全球第一条ISP(Inline strip production) 产线在意大利阿维迪建成投产,随后推广至荷兰霍高文厂、韩国光阳厂和俄罗斯耶弗拉兹里贾纳厂等.1995年,全球第1条CONROLL (Continuous rolling) 产线在美国阿姆科(Armco)钢铁公司曼斯菲尔德(Mansfield)钢厂(现为美国AK钢铁公司曼斯菲尔德钢厂)建成投产,随后在奥地利奥钢联林茨厂、瑞典谢菲尔德公司阿维斯塔厂也成功实现了工业化生产.1996年全球第一条QSP (Quality slab production) 工业化产线在美国北极星钢厂(North Star BHP Steel)建成投产.1997年,全球第1条FTSR (Flexible thin slab rolling)产线在加拿大安大略省的阿尔戈马(Algoma)钢铁公司(现为印度埃萨钢铁公司阿尔戈马厂) 建成投产[3].2000年中国鞍钢自主集成开发的ASP(Anshan strip production) 产线正式投产[4].2009年2月全球第一条ESP (Endless strip production) 产线在意大利阿维迪开始工业化生产[5].韩国浦项对原有的ISP产线进行改造,2009年5月CEM (Compact endless casting & rolling mill) 产线建成投产[6].截止至2021年6月,据不完全统计,全球已建薄板坯连铸连轧产线73条110 流,年生产能力超过1.37亿吨,如表1所示.其中我国共建成23条产线,产能接近5500万吨,如表2所示.

表1 全球已建薄板坯连铸连轧产线Table 1 Thin slab casting and direct rolling production lines in the word

表2 中国已建薄板坯连铸连轧产线Table 2 Thin slab casting and direct rolling production lines in China

1.2 薄板坯连铸连轧关键工艺装备及其演变历程

1.2.1 铸坯厚度选择与结晶器类型

薄板坯连铸连轧是近终形制造技术的代表之一,其早期的工艺指导思想是尽量减小连铸坯的厚度,以减少后续的压下量及所需的轧机数量,从而实现流程的简约高效.例如,西马克开发的第一条CSP产线的铸坯厚度仅有45 mm[7];德马克最初建设的ISP生产线的铸坯厚度仅有50 mm.日本住友在20世纪80年代也曾研发过铸坯厚度为40 mm的连铸技术.但是,当铸坯厚度减薄后,存在浸入式水口与熔池空间狭小、铸坯表面质量相对差等问题.为解决这个矛盾,发明了变截面结晶器,以增大熔池的空间.例如,西马克开发了漏斗形结晶器,如图1(a)所示[8],首次突破了板坯连铸结晶器任意横截面均为等矩形截面的传统.德马克也将其平行板结晶器改进为“橄榄型”结晶器形式,一般也将其称为小漏斗形.除此之外,达涅利也开发了H2结晶器,一般也称之为长漏斗形结晶器或凸透镜形结晶器,如图1(b)所示[8].

图1 薄板坯连铸结晶器类型.(a) 漏斗形结晶器;(b) H2结晶器Fig.1 Thin slab casting molds: (a) infundibulate casting mold; (b) H2 casting mold

变截面结晶器虽然能在一定程度上改善浇铸条件,但是铸坯厚度太薄,铸坯质量的控制难度依然较大.因此,在后期工业化应用中,薄板坯连铸连轧技术结合液芯压下技术,一定程度增加了结晶器出口铸坯厚度,以达到提高产品质量的目的[9-10].例如,CSP技术的铸坯厚度由最初的40~50 mm逐渐增加到70/90 mm;ISP技术的铸坯厚度也由最初的 60~65 mm提高到了70/90 mm;FTSR技术直接采用了70/90 mm的铸坯厚度.奥钢联更是直接发展出了铸坯厚度为75~125 mm中薄板坯连铸连轧的代表性技术,CONROLL技术.增加结晶器出口厚度有利于提高结晶器内钢液面的稳定性,改善保护渣的熔化和润滑条件,提高浸入式水口的寿命等.因此,最近新投产的薄板坯连铸连轧生产线都一定程度的提高了结晶器出口厚度[11].增加结晶器出口厚度另外一个重要的驱动力是提高产线的产能.在技术发展的初期,由于铸坯的厚度仅有 40~50 mm,连铸机的产能仅有 60~80 万 t·a-1,即使采用两流连铸机,也无法完全匹配热轧机组280~300万t·a-1的产能,连铸仍然是产能的限制环节.提高连铸坯厚度是增加产能最直接有效途径.

总之,连铸坯厚度的选择应保持在合理的范围,需要综合考虑产线的技术类型、产品的规格、质量、产能、成本等诸多因素.

1.2.2 铸机与轧机的衔接技术与装备

自薄板坯连铸连轧技术提出以来,连铸机与轧机间的衔接技术也得到了长足的发展与完善,目前常用的有辊底式均热炉、热卷箱、步进式加热炉和电磁感应加热炉四种衔接方式[12].

辊底式均热炉是CSP技术主要采用的衔接方式,目前应用最为广泛.在衔接两流连铸机的两个辊底式均热炉间板坯的传输方面,最初采用的是横移式,后来以摆动式为主,如图2所示[13].辊底式均热炉操作简单、可靠,但是设备长度一般有180~260 m,在半无头轧制产线中,长度甚至超过300 m.因此,辊底式均热存在占地面积大,投资高的问题.此外,辊底式均热炉底辊多达200根以上,且采用水冷方式,使均热炉的热效率较仅有35%.炉辊结瘤,易导致板坯下表面划伤等表面质量问题.

图2 辊底式均热炉间铸坯的传输方式.(a)横移式;(b)摆动式Fig.2 Transfer methods of the casting slab between roller hearth furnaces: (a) traverse method; (b) swing method

ISP技术发展过程中,其衔接技术的变化也比较大.第一条ISP生产线采用了感应加热和克日莫那炉的方案[14],大幅缩短了产线长度,使产线总长度仅为175 m.但是克日莫那炉结构复杂,故障率高,缓冲能力小等问题较为突出.为了避免以上问题,浦项的ISP产线采用了感应加热和热卷箱方案,大幅提升了产线缓冲能力及生产灵活性.

步进式加热炉具有占地少、生产调度性强、工艺成熟可靠等优点.但在钢卷单位卷重一定的情况下,薄板坯的长度较长,须大幅增加步进式加热炉固定梁和移动梁长度,导致其难以正常运转,同时还显著增加成本.目前,步进式加热炉主要与中厚板坯连铸机衔接,如奥钢联的CONROLL技术、住友的QSP技术以及鞍钢的ASP技术等.

感应加热炉具有加热温度快,加热时间短等优势,可大幅缩短产线长度,避免辊底式均热炉易造成铸坯下表面擦伤的问题.目前,阿维迪开发的ESP技术在粗轧和精轧机之间采用了电磁感应加热炉补热,如图3所示[15].但是,对ESP产线而言,感应加热炉衔接方式存在装机容量大的问题,可达到整条产线装机容量的50%左右,能源成本较高.

图3 ESP技术的衔接方式Fig.3 Connection method between the roughing and finishing mill group of the ESP technology

1.2.3 高压水除鳞技术与装备

薄板坯连铸连轧技术具有不同于传统热轧流程的热履历,连铸坯出铸机后直接进入均热炉进行20~30 min的加热和保温,出炉后直接进入除鳞机进行高压水除鳞.在这个过程中,连铸坯始终处于较高的温度,没有传统连铸坯温度下降至室温的过程;加热时间较短,铸坯表面氧化铁皮相对较薄;出加热炉到进入除鳞机的时间短,板坯温降较小.生产实践发现,薄板坯的氧化铁皮较薄,但是黏性大,去除难度高,因此薄板坯连铸连轧流程热轧带钢的表面质量一直是困扰行业的共性问题.在薄板坯连铸连轧技术发展的早期,曾提出提高除鳞水压来清除铸坯表面氧化铁皮,最高水压曾达到55 MPa,但是过高的水压对改善除鳞效果有限,而且还显著增加了高压水系统维修保养的工作量和事故率.

西马克研发了新型除鳞机来解决薄板坯连铸连轧氧化铁皮难清除的问题,具有如下特点:与常规高压水除鳞机相比,缩短了喷嘴与板坯表面之间的距离;水压从20 MPa提高到40 MPa,实用水压在32~35 MPa之间;增设了防止飞溅水回落到板坯表面的收集器.此外,西马克还提出了在辊底式均热炉之前设置旋转除鳞机去除铸坯上不均匀的氧化铁皮及残余的保护渣,以防止氧化铁皮聚集在隧道炉辊上,引起板坯下表面划伤[16].

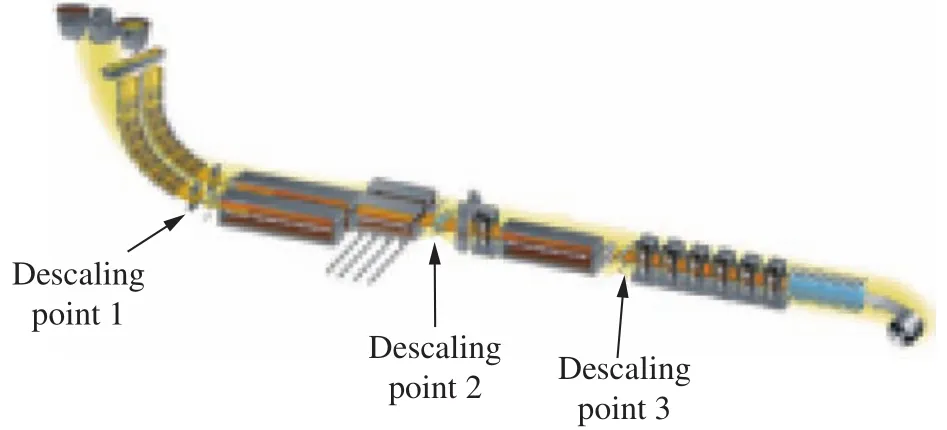

达涅利公司根据薄板坯连铸连轧产线上不同位置氧化铁皮的特点,开发了多点除鳞工艺,如图4所示,在辊底式均热炉之前设置了旋转式除鳞机,在粗轧机前和精轧机前分别设置了除鳞箱[17].

图4 达涅利FTSR产线三点除鳞布置示意图Fig.4 Schematic of the three-point descaling system in the Danieli FTSR production line

1.3 薄板坯连铸连轧发展阶段的划分

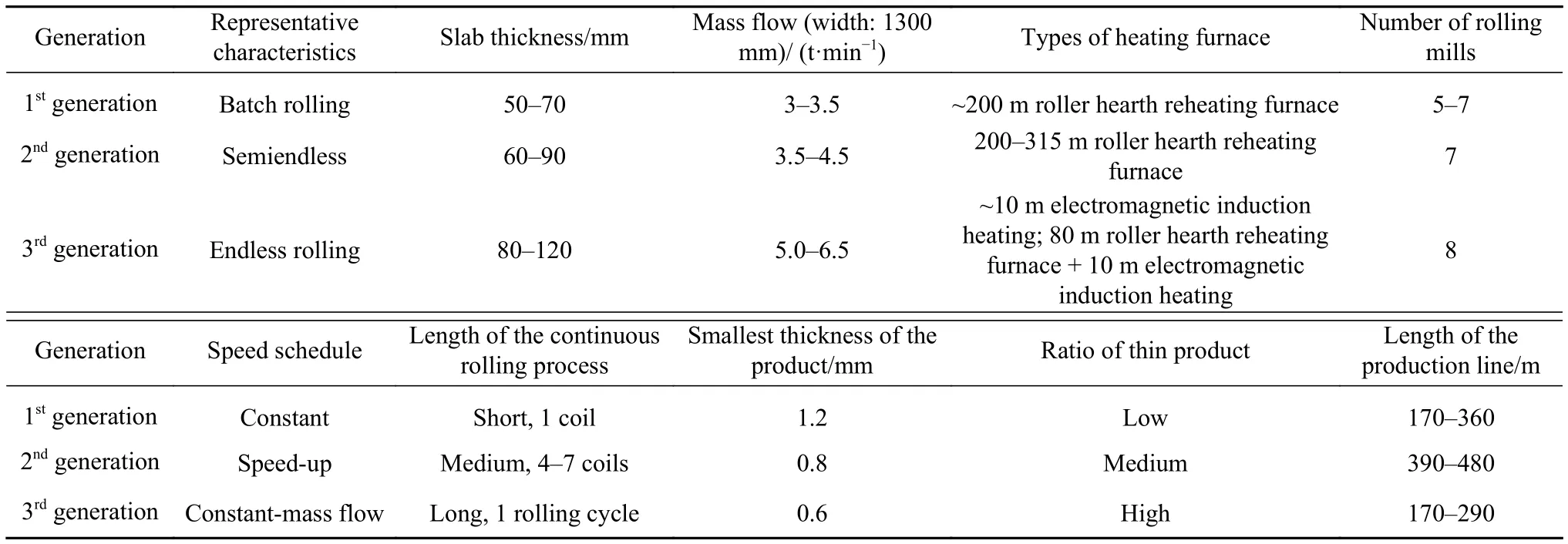

经过30多年的发展,薄板坯连铸连轧已经发展出了多种技术形式,如CSP、FTSR、ISP、ESP等,根据生产过程的连续化程度,可将其划分为三代技术.第一代技术以单坯轧制为特征,最早在美国投产的纽柯克劳福兹维尔CSP产线以及中国第一批引进的珠钢、邯钢、包钢产线均属这代技术.第二代技术以半无头轧制为特征,1994年在荷兰霍高文建成投产,我国涟钢也采用了类似技术[18-19].第三代技术以完全连续化生产的无头轧制为主要特征,2009年首次工业化生产在意大利阿维迪的ESP产线上得以实现.韩国浦项制铁和达涅利合作,对光阳厂原有的ISP产线进行连续化改造,也成功实现了无头轧制,并将其称之为CEM技术.国内最新建成投产的薄板坯连铸连轧产线,如日照的ESP[20-21]、首钢的多模式全连续铸轧产线(The multi-mode continuous casting and rolling technolgy,MCCR)、唐山东华钢铁的热轧带钢连铸连轧产线(Donghua strip continuous casting and rolling technolgy,DSCCR)均属于第三代技术.

薄板坯连铸连轧三代技术的主要技术特征对比如表3所示[13].与前两代技术相比,第三代技术特点如下:为使单流连铸机达到与第一代和第二代双流连铸机同样的产能规模,显著增加了铸坯厚度和拉坯速度,大幅度提高了钢通量;由于无均热炉或均热炉长度缩短等因素,降低了氧化铁皮烧损、能耗和排放;轧钢过程带钢头尾性能及板形差异小,无需切除,成材率提高;轧制过程稳定,超薄规格产品比例大幅度提高.

表3 薄板坯连铸连轧三代技术的技术特征Table 3 Technical features in the three generations of TSCR technology

2 薄板坯连铸连轧的工艺特点及产品定位思考

2.1 薄板坯连铸连轧流程的工艺特点

薄板坯连铸连轧流程与传统热轧流程具有不同的热履历和物理冶金特征[22],如图5所示[23].传统热轧流程铸坯需要经过冷装或热装进行再加热,其对应的相变过程为:钢水→δ铁素体→γ1奥氏体→α铁素体→γ2奥氏体.其中,冷却和再加热过程对应的γ1→α→γ2相变过程细化了奥氏体组织.由于薄板坯连铸连轧流程中铸坯不经过相变直接在奥氏体区轧制,因此不经历γ1→α→γ2的相变过程,进入精轧机的为粗大的原始奥氏体晶粒γ1(900~1200 μm)[24],而传统流程进入精轧机的是经过粗轧的中间坯,晶粒均匀、细小(40~70 μm).

图5 薄板坯连铸连轧与传统流程的热履历示意图[23]Fig.5 Schematic showing the thermohistory difference between the TSCR and conventional steel manufacturing process[23]

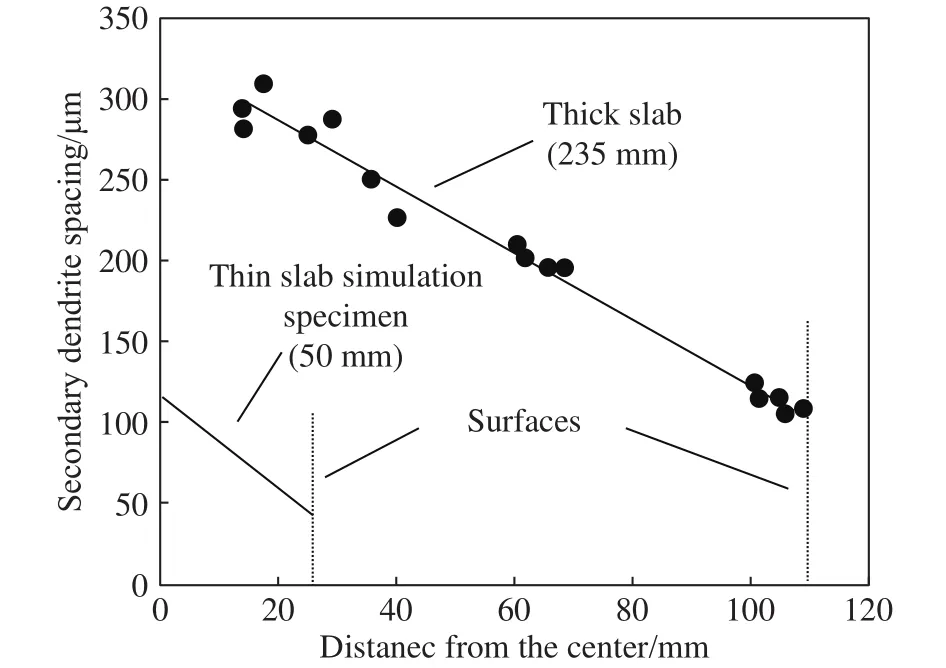

此外,由于薄板坯连铸连轧流程的铸坯厚度由传统流程的210~230 mm减小到了50~70 mm,大幅增加了铸坯表面积,其表面积约为传统厚板坯的3~5倍,导致其在结晶器内的冷却强度由传统的厚板坯的 0.15 ℃·s-1高到 2 ℃·s-1[25].高的凝固速率改善了铸造组织,如图6所示,薄板坯二次枝晶间距由传统厚板坯的120~300 μm减小到50~120 μm[26].同时,由于冷却强度大幅提高,板坯的宏观及微观偏析也得到较大的改善,使元素分布更加均匀[27].

图6 薄板坯与传统铸坯二次枝晶间距比较Fig.6 Comparison of the secondary dendrite spacing between the TSCR and conventional slab casting

此外,冷却速度的大幅提高也极大程度地细化了氧化物、氮化物等非金属夹杂物.如图7所示,非金属夹杂物尺寸一般为几十纳米至几百纳米[28-29],从而达到阻止奥氏体晶粒长大和通过细晶、沉淀强化提高材料强度的作用.

图7 薄板坯连铸连轧微合金钢中纳米析出颗粒的TEM形貌像.(a)VN纳米颗粒;(b)AlN和MnS颗粒Fig.7 TEM images showing the morphology of nanoprecipitates of the TSCR-produced microalloyed steel: (a) VN precipitates; (b) AlN and MnS precipitates

薄板坯在连铸后未进行中间冷却直接热装,使大部分合金化元素以固溶的形式分布于基体中,有利于充分发挥合金元素的潜在作用[30].薄板坯连铸连轧流程微合金元素在热轧开始前,在奥氏体中几乎完全溶解,可用于奥氏体晶粒细化和终态组织中的析出强化.而在传统工艺流程的中间冷却过程中,部分合金元素以碳化物和氮化物的形式析出,随后因加热温度和加热时间有限,仅有部分析出物能够溶解,大幅削弱了合金元素对组织调控与析出强化效果[31].

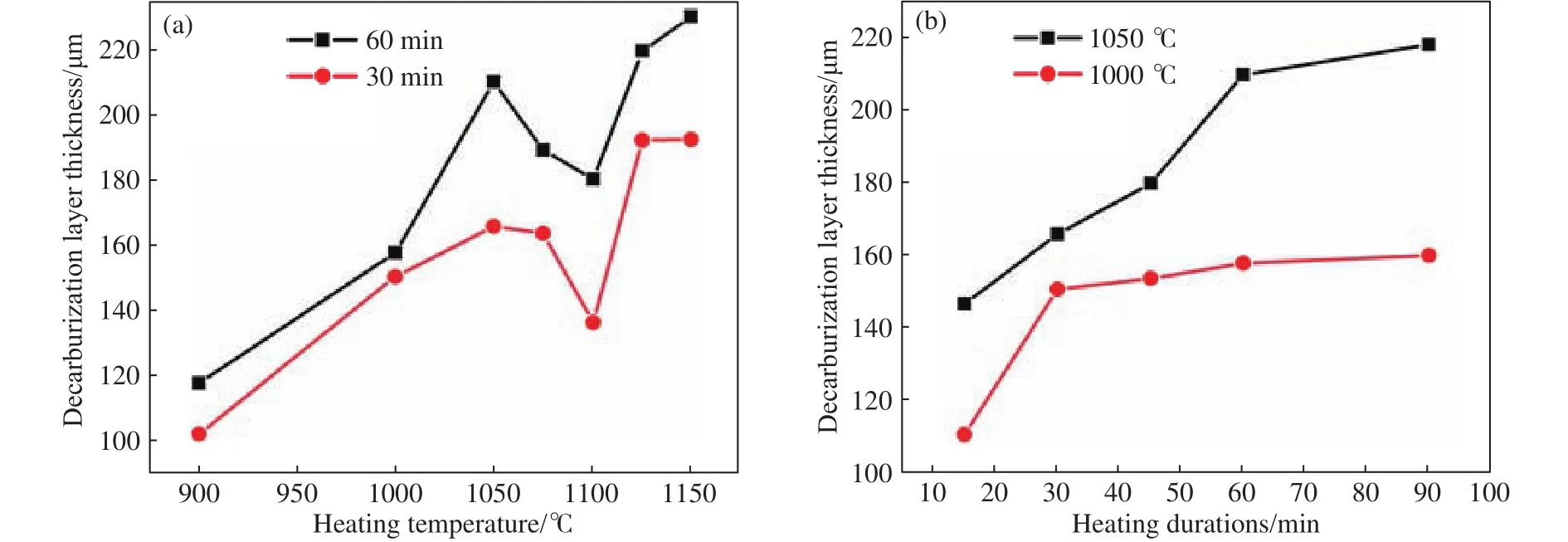

热履历对产品表面脱碳厚度影响显著,尤其是对中高碳钢的影响更为突出.图8为不同加热温度和加热时间对薄板坯连铸连轧高碳钢SK85表面脱碳层厚度的影响[32].结果表明薄板坯连铸连轧流程的低温加热和短时保温有利于表面脱碳现象的控制.

图8 不同加热温度和加热时间对高碳钢SK85脱碳层厚度的影响.(a)脱碳层厚度随加热温度的变化;(b)脱碳层厚度随加热时间的变化Fig.8 Influence of the heating temperature and durations on the decarburization layer thickness of high-carbon steel SK85: (a) the evolution of decarburization layer thickness with the variations of heating temperate; (b) the evolution of decarburization layer thickness with the variations of heating durations

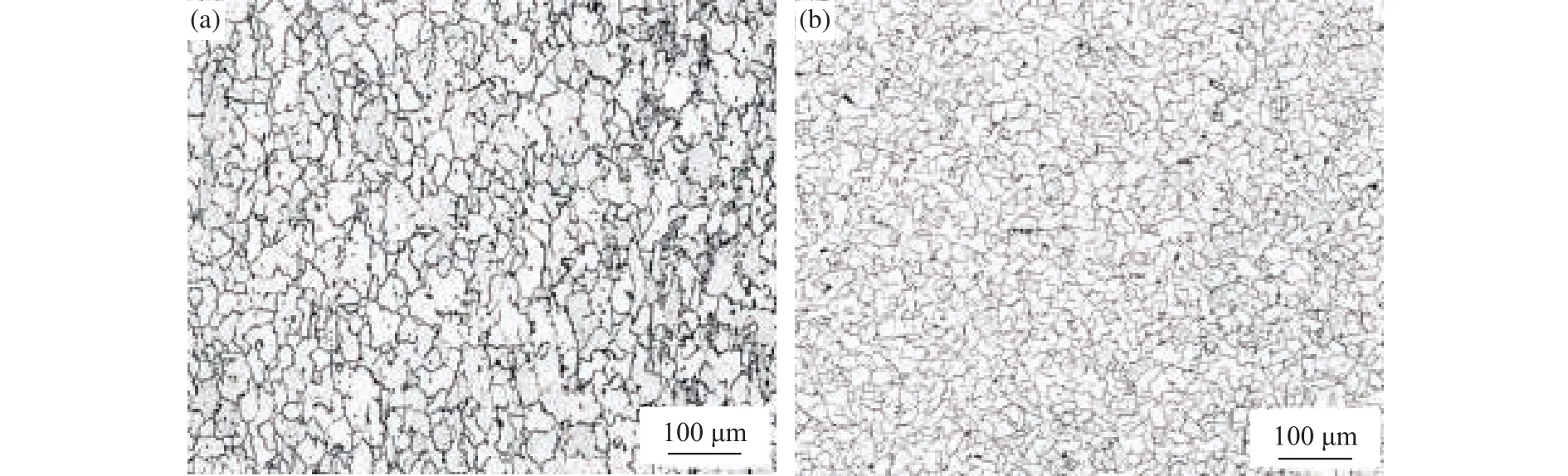

与传统流程相比,虽然薄板坯连铸连轧流程的总压下量相对小,但是其高速、大应变速率的轧制工艺(最大道次压下率可高达60%以上)及快速凝固的特点能有效弥补其总压下量较小的问题,使其终态组织更为细小,如图9所示[33].

图9 两种流程生产低碳钢晶粒尺寸比较[33].(a)传统流程;(b)薄板坯流程Fig.9 Comparison of the grain size of low-carbon steels produced by different processes[33]: (a) conventional steel manufacturing process; (b) TSCR process

此外,薄板坯连铸连轧流程紧凑,一般采用恒速轧制,铸坯及带钢全长温度可控制在±10 ℃[34],使薄板坯连铸连轧的轧制过程更稳定,尺寸精度更高,更适合薄规格热轧产品的生产.

2.2 薄板坯连铸连轧流程的产品定位思考

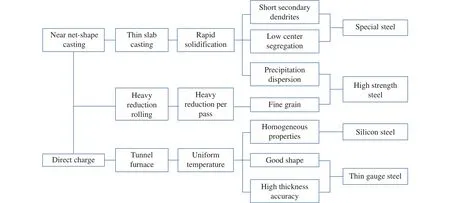

薄板坯连铸连轧流程早期的产品定位是充分利用丰富而廉价的废钢资源和电力,尽可能减少人工成本,低投资、低成本地规模化生产中低档热轧产品.随着人们对薄板坯连铸连轧流程的工艺特点和物理冶金特征的认识不断深入,对其产品定位也有了越来越清晰的认识[35].如图10所示,基于薄板坯连铸连轧流程的工艺特征,分析认为其在特殊钢、高强钢、电工钢和薄规格等4大类产品的开发上具有明显的技术优势,同时这也是薄板坯连铸连轧流程产品开发应该重点关注的发展方向[36].

图10 基于薄板坯连铸连轧流程特点的产品定位Fig.10 Product orientation proposed based on the characteristics of the TSCR process

3 薄板坯连铸连轧流程高性能产品的开发与应用现状

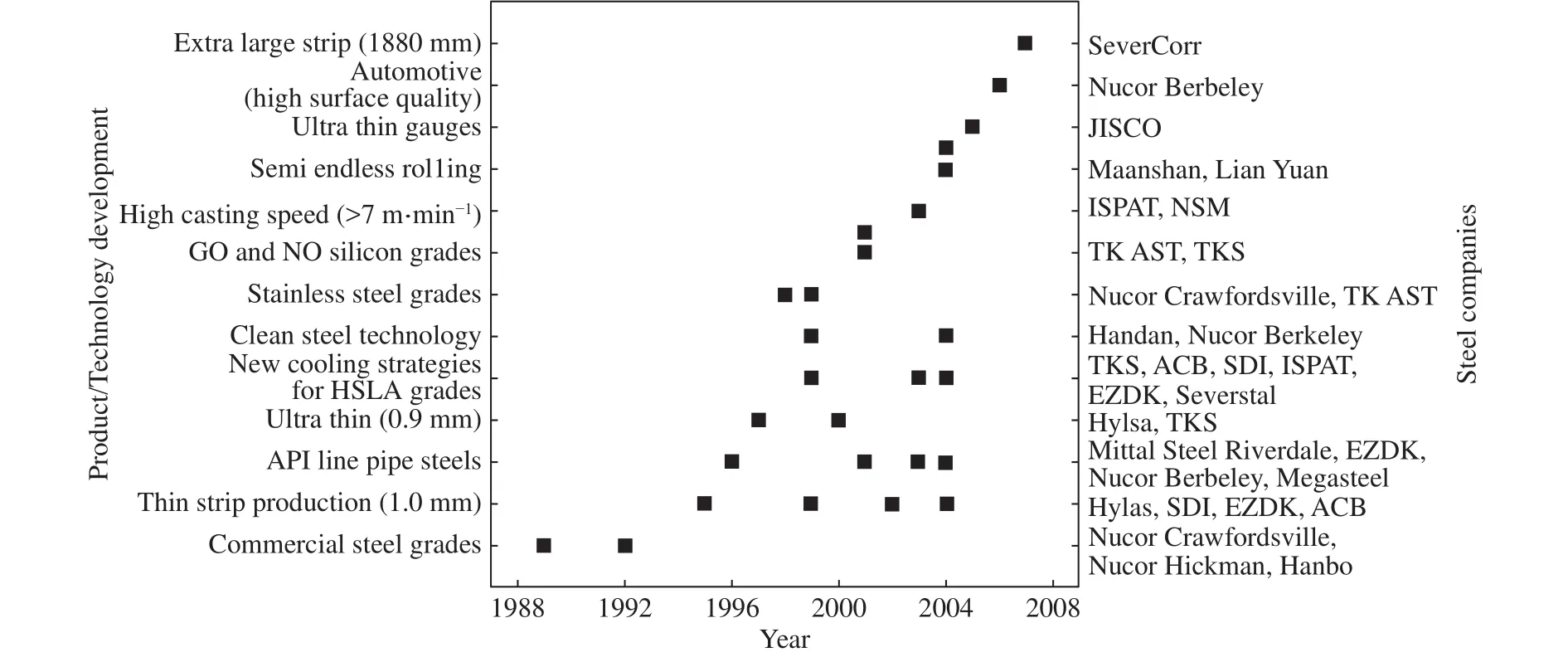

随着薄板坯连铸连轧技术不断的改进和完善,如采用液芯压下技术,增加铸坯厚度,提高除鳞水压力,改进除鳞装置,增加精轧机架,甚至增加粗轧机等,其产品的品种和规格范围不断扩大[16,37-38],如图11所示[39-40],已经可以覆盖80%以上的热轧板带产品.下面结合薄板坯连铸连轧流程的工艺特征及产品定位,重点介绍了其在中高碳特殊钢、热轧高强钢和电工钢等高性能产品上的开发与应用现状.

图11 薄板坯连铸连轧流程产品与技术的发展经历[39-40]Fig.11 Development history of the TSCR technology[39-40]

3.1 中高碳特殊钢

热轧宽带中高碳钢是机械制造、交通运输、航空航天、石油天然气开采、采矿等领域必须的关键基础材料.传统热轧流程生产中高碳钢存在成分偏析和表层脱碳严重、厚度精度不高与组织性能不稳定等问题[41-42].薄板坯连铸连轧流程具有凝固速率高,均热炉温低、时间短,道次压下大等特点,有利于中高碳特殊钢的生产[41].

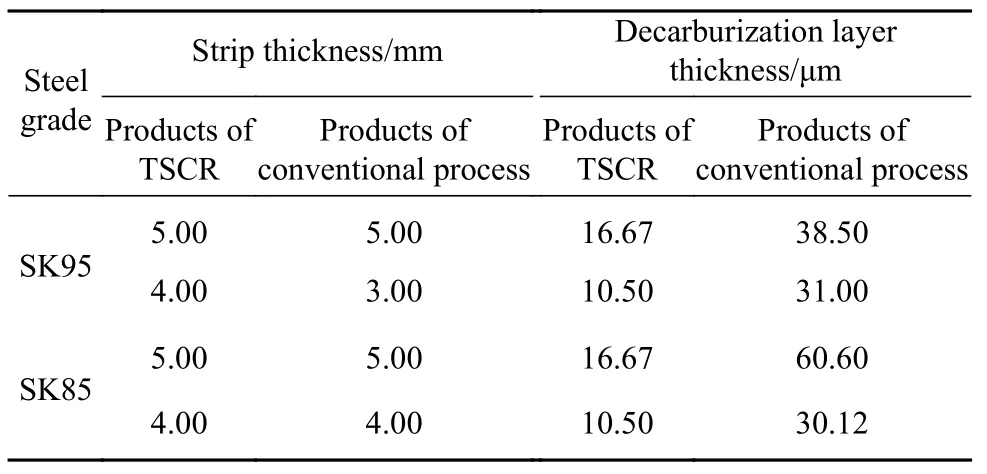

在我国,珠钢率先基于薄板坯连铸连轧产线开发中高碳钢.工业实践证明了薄板坯连铸连轧在中高碳特殊钢生产上的技术优势.与传统流程相比,其带钢的中心偏析、表面脱碳和组织均匀性等关键质量指标都有明显改善,特别是在表面脱碳层的控制方面优势明显,如表4所示[43-44].目前,唐钢、涟钢、武钢等都已在薄板坯连铸连轧产线上实现了 30CrMo、50Mn2V、75Cr1、65Mn、60Si2Mn等系列中高碳特殊钢的批量化生产,所开发产品碳的质量分数最高超过1.0%[45-46],产品已广泛应用于汽车零部件,高端锯片等领域.

表4 两种流程生产典型中高碳钢脱碳层深度比较Table 4 Comparison of the decarburization layer thickness of mediumand high-carbon steel produced by the TSCR process and conventional steel manufacturing processes

3.2 热轧高强钢

在过去30年,国内外已在薄板坯连铸连轧高强钢开发与生产方面开展了大量的研究工作,目前可生产的产品范围已得到极大程度的拓展[30,47-49].如美国纽柯克劳福兹维尔 (Crawfordsville ) CSP产线可生产的高强钢产品涵盖结构钢 (SS30~55)、HSLA 钢 (HSLA 45~80)、API钢 (X42~X65)、合金钢、AHHS钢、硼钢和耐磨钢等系列产品;德国蒂森克虏伯CSP产线可生产50种以上产品,其中包括高强捆带、HSLA钢、调质钢、多相钢、API钢、SCALUR®热轧酸洗钢等系列高强钢.韩国浦项CEM产线的高强钢代表产品主要有SAPH440、PHT590D(600DP)、PHT780D(800DP)、PHT590F(600FB)、PHT780F(800FB)、PDT1470M(1470MART)等;意大利阿维迪公司的ESP生产线可生产HSLA钢、管线钢 (最高至X80)、双相钢、多相钢等品种.

国内的珠钢、武钢、涟钢等典型的薄板坯连铸连轧产线也已经实现了系列高强钢的批量生产,其中最具代表性的是钛微合金化高强集装箱用钢[50-51]和汽车白车身用高强钢.550 MPa级新一代集装箱用钢,主体规格为1.5~4.0 mm,已批量用于替代普通集装箱用钢SPA-H,取得了良好的轻量化效果,可减重12%~14%[52].700 MPa级的高强集装箱用钢,可生产的最小厚度达到1.2 mm,已取代冷轧产品用于特种集装箱的顶板和门板制造,实现“以热代冷”,大幅度降低特种集装箱的制造成本.传统汽车白车身用高强钢主要采用热轧+冷轧+热处理的制造工艺.基于对薄板坯连铸连轧流程的快速凝固、道次压下大、温度均匀等工艺特点与汽车用高强钢对高强度、薄规格、板型好等产品质量要求的适应性分析,国内率先提出了基于薄板坯连铸连轧流程的汽车用高强钢制备新的工艺技术路线.目前基于薄板坯连铸连轧产线,武钢、涟钢、首钢已成功开发出了340~700 MPa低合金高强钢、580~780 MPa双相钢[53]、1500 MPa级热成形钢[54]等系列汽车白车身用用高强钢,并在汽车上实现了示范应用,可等效替换同类型的冷轧产品.基于薄板坯连铸连轧产线开发780~980 MPa级CP钢、980~1180 MPa级QP钢以及1200~1500 MPa级马氏体钢等先进高强钢也取得了突破,并表现出比传统流程制备的相关材料更为优异的综合性能.

3.3 硅钢

1991—1992年美国Nucor公司最早采用CSP产线开展无取向硅钢的工业试制.1997—1998年意大利AST公司的Terni厂也进行了取向和无取向硅钢的试制,并成功开发出Si质量分数为3.2%的无取向硅钢,性能与传统流程相当[55].德国蒂森-克虏伯 (Thyssen Krupp ) 的CSP产线已实现了硅钢的批量稳定生产,其所生产的无取向硅钢已用于上海的磁悬浮列车.西班牙ACB厂也采用了CSP生产线生产硅钢[56].韩国浦项的CEM和意大利阿维迪的ESP产线均有生产硅钢的报道.

在“十五”国家科技攻关期间,马钢与武钢、钢铁研究总院合作,开展了薄板坯连铸连轧生产无取向和取向硅钢研究,并在 2005 年取得重要进展,利用薄板坯连铸连轧工艺生产出了我国第一卷合格的无取向硅钢热轧卷[57].之后,武钢、涟钢、唐钢、邯钢、通钢、包钢均有采用薄板坯连铸连轧流程生产无取向电工钢的工业实践,使薄板坯连铸连轧流程在国内电工钢生产领域得到迅速发展[58].目前武钢、马钢等企业利用薄板坯连铸连轧产线已经实现了无取向硅钢的规模化生产,其中武钢的产量最大,2018年产量达到96.4万吨.武钢CSP的生产实践表明,薄板坯连铸连轧流程生产无取向硅钢的磁性更高,铁损更低,尺寸精度和成材率更高[59].此外,武钢与马钢还进行了高牌号无取向硅钢和高磁感取向硅钢的试制,但目前还未进入规模化生产.

4 薄板坯连铸连轧技术发展展望

三十多年来,经过不断探索和创新,薄板坯连铸连轧已经取得了长足的进步,该技术已经成为热轧板带一种重要的生产方式.特别是在国家碳中和战略目标的背景下,薄板坯连铸连轧因其制造流程更加简约和高效,节能减排效果显著,未来必将成为钢铁工业进行流程再造的重要技术路径之一,得到更快更好地发展.在这个过程中,还有以下问题值得进一步研究和探索:

(1)连续化生产一直是热轧带钢工艺技术发展的方向.正因为如此,无论是基于传统热轧流程,还是基于薄板坯连铸连轧流程,人们都在不断探索,并努力实现连续化生产方式.近年来,以无头轧制为代表的第三代薄板坯连铸连轧技术实现了工业化突破,并得到较为广泛的应用,实践再次证明了连续化生产的各项优势.在未来发展过程中,进一步优化无头轧制的技术形式、流程布置等,将是今后热轧带钢生产工艺技术的发展方向.

(2)薄板坯连铸连轧流程具有鲜明的物理冶金特征,在高强钢、中高碳特殊钢以及硅钢等高附加值产品的生产上具有明显优势.充分发挥流程的物理冶金特征,建设专业化的薄板坯连铸连轧产线,构建与之相适应的产品体系,有助于提高产线的竞争力,将是未来薄板坯连铸连轧技术及工业化发展的新趋势.

(3)目前我国现有的薄板坯连铸连轧流程主要依靠高炉+转炉的长流程提供钢水.随着全社会的钢铁蓄积量和废钢资源年产出量持续快速增长,未来“废钢+电炉+薄板坯连铸连轧”的钢铁制造流程可能成为新的发展趋势.因此,基于薄板坯连铸连轧的工艺特点研究废钢中残余元素的作用规律具有必要性和前瞻性.

(4)智能制造已经成为全球制造业的重要发展趋势,也是钢铁工业实现转型升级的必然选择.薄板坯连铸连轧流程短、工序简约、自动化程度高,更有利于智能制造技术的实施.智能化将成为未来薄板坯连铸连轧产线进一步提高竞争力的重要途径.