印制板局部电镀金悬边问题的研究

郑 威 肖德东 纪龙江 谷建伏

(大连崇达电路有限公司,辽宁 大连 116000)

1 遇到的问题

自印制电路板(PCB)诞生以来,PCB产业一直在不断地迅速发展之中。PCB加工技术在经历了多年的技术沉淀后,已经非常成熟;但是在PCB实际生产和使用过程中还是会遇到各式各样的问题,影响PCB的品质和客户的使用;本文所阐述的就是局部电金板在实际生产过程中遇到的问题,并通过深入的研究确定解决问题的方案,满足客户的需求。

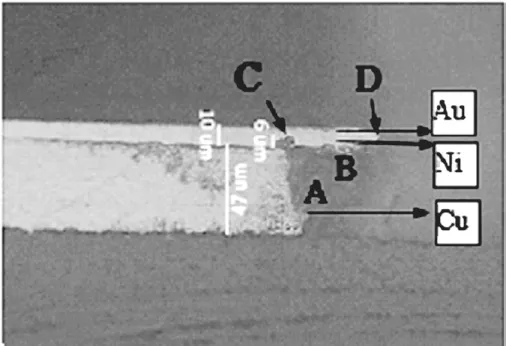

在PCB加工流程中,局部电金板、全板电金板因其工艺流程的特殊性:需要用金层做抗蚀刻层,蚀刻过程中的侧蚀会造成连接盘(PAD)边缘铜层相比镍金层向内凹陷,形成镍金悬边(见图1所示)。铜层越厚侧蚀越大则悬边越大,当悬边支撑力量不足以抵抗后工序如氧化铝磨板或其他外力冲击时极易因悬边脱落导致短路问题,每年因此类问题造成的厂内报废和客户索赔是需解决的问题。防止悬边断裂脱落有三个改善方向:减少悬边宽度;增加或保持悬边支撑力;减少或避免后工序外力挤压。本文主要从前两个方向进行研究。

图1 连接盘(PAD)边缘的镍金悬边

2 电金悬边产生机理分析

2.1 电金板悬边产生工序分析

局部电金板流程如下:开料→钻孔→沉铜→板电→外层图形1(只电金PAD露出)→图形镍金→局部电金→退膜→外层图形2(其他位置图形转移)→图形电镀→SES(蚀刻)→AOI(自动光学检测)→阻焊后流程。

在整板镀铜后进行外层图形制作,只露出电金位,其余位置干膜覆盖,局部电金完成后,做其他位置的外层图形后做图形电镀、SES,局部电金位依靠金层的抗蚀能力进行蚀刻;蚀刻过程中镍层下面的铜层因为侧蚀会有镍金悬边产生。其他部位是正常的图形电镀流程,需再经过退锡,退锡液含有硝酸对镍层有腐蚀,悬边经过退锡水后悬边镍层局部腐蚀再经过阻焊前处理氧化铝磨板,金层完全塌陷或者折断造成金丝短路。缺陷问题主要是碱性蚀刻和退锡过程中产生的,其主要表象:悬边过大后续受外力容易折断、支撑镍层被腐蚀造成支撑力不足折断。

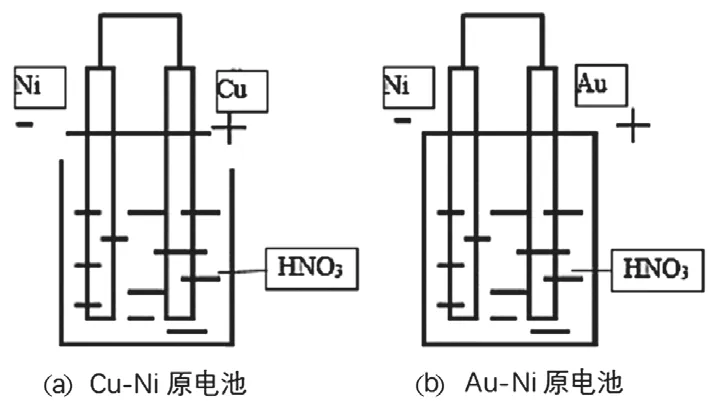

2.2 支撑力不足-镍层过度腐蚀原理解析

此镍层腐蚀符合电化学原理中的原电池腐蚀原理,局部电金镀层中有三种金属Cu、Ni、Au,退锡液有混合电解质:HNO3、SnNO3、CuNO3、NiNO3;此三种金属理论上在此电解液中会形成3组原电池(见图2所示),即Cu、Ni原电池,Ni、Au原电池,Cu、Au原电池,因Cu、Au不直接接触,且此原电池中Cu作为阳极、Au作为阴极,跟镍层腐蚀没有直接关系,所以不做重点解析,以下重点解析Cu、Ni原电池,Ni、Au原电池对镍层腐蚀的影响。

图2 镍层原电池示意图

2.2.1 Cu-Ni原电池腐蚀原理解析

如图2(a)中,Cu-Ni原电池中,Ni作为活泼金属作为原电池的负极,Cu作为相对稳定金属作为原电池的正极,在混合电解质(HNO3、SnNO3、CuNO3、NiNO3)强酸性溶液中发生析氢腐蚀反应如下:

(-)Ni:Ni-2e-=Ni2+

(+)Cu:2H++2e-=H2↑

总反应:Ni+2H+=Ni2++H2↑

Ni层作为负极失去电子被腐蚀成为Ni2+进入退锡液中,退锡液中含有约20~30 g/L护铜剂,当护铜剂浓度过高时,图1中Cu表面A和Ni表面B大部分都被护铜剂保护起来,只在A和B的交汇处(接触点)进行大量的电子交换,即原电池腐蚀集中在了C位置处,最终导致C处镍层被大部分或全部腐蚀掉,镍金层悬边失去镍层的支撑(正常7 μm~10 μm)后工序受外力时发生折断造成掉悬边。

2.2.2 Au-Ni原电池腐蚀原理解析

Au-Ni原电池中,因Au比Cu更不活泼,所以Au-Ni原电池的电势差比Cu-Ni原电池的电势差更大,电子交换速度更快;Ni作为活泼金属作为原电池的负极,Au作为稳定金属作为原电池的正极,在混合电解质(HNO3、SnNO3、CuNO3、NiNO3)强酸性溶液中发生析氢腐蚀反应如下:

(-)Ni:Ni-2e-=Ni2+

(+)Au:2H++2e-=H2↑

总反应:Ni+2H+=Ni2++H2↑

Au-Ni原电池的反应原理和Cu-Ni原电池的反应原理一样,在这里不再重复阐述;下面重点阐述不同点;最主要的差异在于初始反应的位置不一样,如图1所示,在C处镍层没完全腐蚀掉之前,因Au和Ni的接触点在D处,D处即使发生严重的原电池腐蚀时,因D处位于悬边末端,不起支撑作用,所以对品质没有影响;只有在C处发生了强烈的原电池反应,镍层被腐蚀穿漏出金层时,Au-Ni原电池才会在C处发生比Cu-Ni原电池更强的腐蚀反应,会致使Ni腐蚀面积扩大;所以Au-Ni原电池腐蚀在此腐蚀中占次要地位。

2.3 减少悬边宽度-侧蚀大小控制原理

碱性氯化铜溶液蚀刻是PCB加工的典型工艺,各PCB厂经过长时间的实践,参数比较成熟,原理也清楚。关键控制因子:铜含量Cu2+、氯离子含量Cl-、氧气(空气)、添加剂含量、pH值、温度、压力、速度;

曾有多种文献对以上关键因子对蚀刻速率的影响进行过研究,本文不再做深入分析描述。现只对影响侧蚀的添加剂浓度、蚀刻压力、抽风量(进氧量相关)、氯离子含量做相关说明。

(1)添加剂浓度:添加剂中含有铜“护岸剂”,顾名思义护岸剂就是在蚀刻过程中可以附着在铜侧蚀方向上的物质,可以减缓铜蚀刻的速度,减少侧蚀的大小。

(2)蚀刻压力:喷淋压力大,蚀刻速率快,相对大的压力除了会快速蚀刻掉板面上的铜之外,同时过大的压力也会散射冲击到铜的侧面,造成铜向侧面蚀刻过多即侧蚀会大;过小的压力会较大影响蚀刻速率,造成蚀刻不净。

(3)抽风量(进氧量相关):氧气供应有两种方式,一是通过适量的抽风造成蚀刻槽内环境的轻微负压,空气(氧气)从传送出入口通过外界大气压力进入蚀刻槽;二是在蚀刻集液槽内安装打气管,用鼓风机往槽内打气,增加蚀刻液内的含氧量。未采用槽内打气的情况下,抽风过小会造成槽内负压太小没有足够的空气(氧气)进入蚀刻槽,再生反应不能顺利进行,一价铜含量增高,会严重影响蚀刻速率,蚀刻速率低,则蚀刻面铜需要更长的时间,相对应的侧蚀也会大。

(4)氯离子(Cl-)含量:Cl-的来源主要是NH4Cl,NH4Cl主要参加Cu(NH3)2Cl的再生反应,NH4Cl含量低时,再生反应不能顺利进行,一价铜含量增高,会严重影响蚀刻速率,同抽风量原理一样侧蚀会变大。

3 实际应用案例分析

3.1 实际生产中遇到的问题

实际生产中遇到的电金悬边图见图3所示。

图3 电金悬边过大、脱落图

3.2 分析过程-蚀刻参数对侧蚀/悬边大小的对比

3.2.1 测试方案

蚀刻参数测试方案见表1所示,做切片确认悬边状况。

表1 蚀刻参数影响测试方案

3.2.2 测试结果

(1)蚀刻添加剂浓度对比测试结果。

取局部电金测试板正常生产条件蚀刻,然后贴干膜保护金面退锡,打切片分析。蚀刻添加剂浓度对比测试结果见图4所示。

图4 蚀刻添加剂浓度对比测试结果图

小结:通过实验测试,蚀刻添加剂浓度对蚀刻悬边没有影响,贡献度为0。

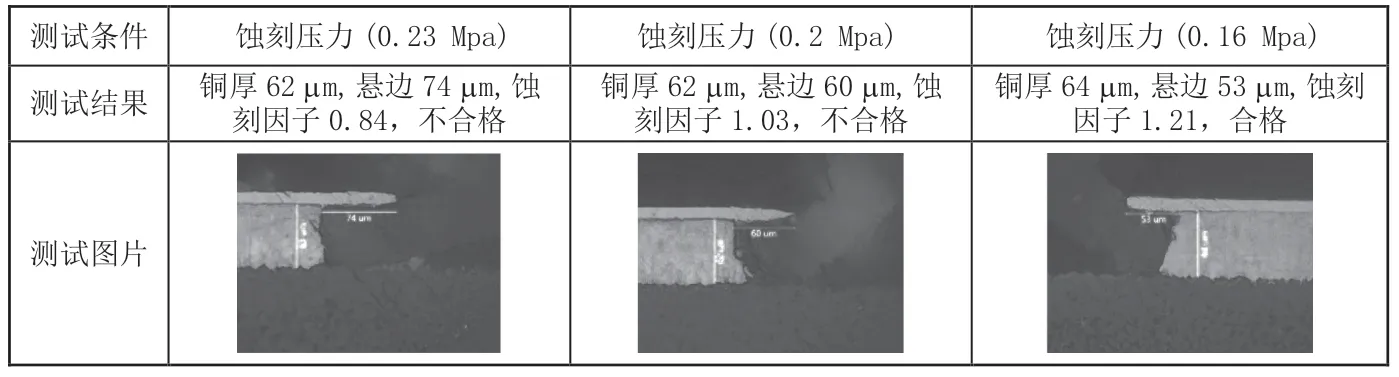

(2)喷淋压力对悬边影响测试结果。

调整蚀刻压力,喷淋压力对悬边影响测试结果见图5所示。

图5 碱性蚀刻喷淋压力对悬边影响测试结果图

小结:通过以上实验测试数据,蚀刻压力越大,除了会快速蚀刻掉板面上的铜之外,也会散射冲击到铜的侧面,造成铜向侧面蚀刻过多即侧蚀会大,蚀刻悬边越大,降低蚀刻压力,可以有效改善蚀刻悬边,蚀刻压力对悬边大小贡献度15%。过小的压力会较大影响蚀刻速率,造成蚀刻不净。

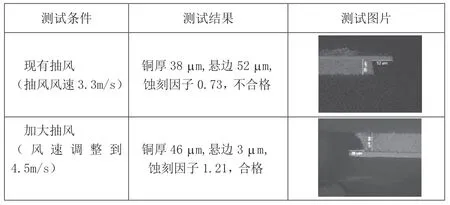

(3)碱性蚀刻抽风(氧气)对悬边的影响。

改变碱性蚀刻时抽风风速,对悬边的影响见图6所示。

小结:通过以上实验测试,蚀刻抽风调大,蚀刻局部镀金板蚀刻悬边变小,增加抽风量可有效改善蚀刻悬边,抽风量对蚀刻悬边大小改善贡献度40%。抽风量不是越大越好,关键控制点是要维持槽中pH值和蚀刻速率的稳定,同时兼顾蚀刻因子,风速以4~6 m/s为宜,pH值控制在8.5~9.0为最佳。

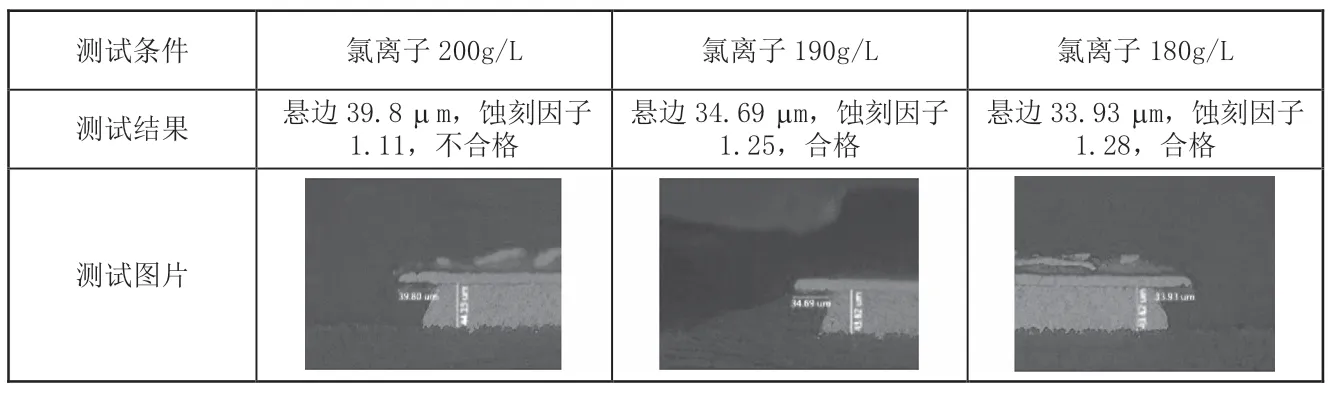

(4)碱性蚀刻液氯离子含量对悬边的影响。

碱性蚀刻液中不同氯离子含量对悬边的影响见图6所示。

图6 抽风量对悬边的影响测试结果图

小结:蚀刻氯离子浓度越低,局部厚金悬边越小;但氯离子浓度越低,则会影响蚀刻速率,适当降低氯离子含量,可以改善蚀刻悬边,氯离子含量(185±5)g/L为宜(各家药水特性不一样可能会有偏差)。蚀刻药水中氯离子过高对悬边减小贡献度11%。

图7 氯离子含量对悬边的影响测试结果图

蚀刻参数对电金板悬边大小的影响从大到小排列为:蚀刻抽风量40%>蚀刻压力15%>氯离子含量11%>添加剂含量0

3.3 分析过程-退锡添加剂(护铜剂)含量对悬边支撑力的影响

3.3.1 测试方案

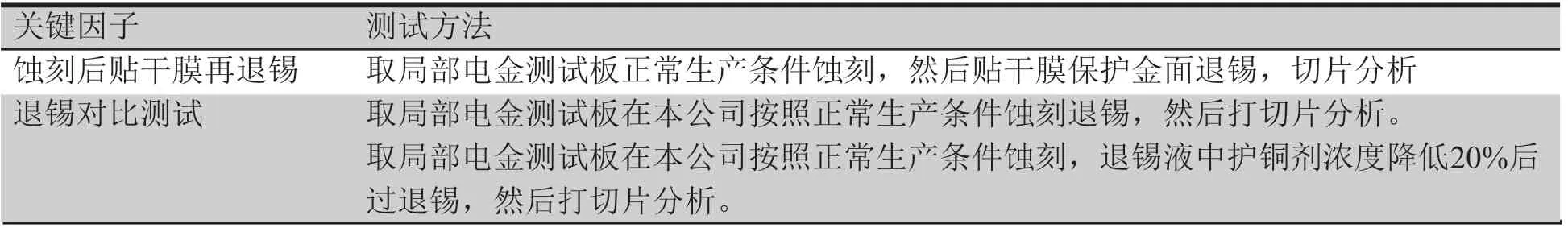

退锡因素测试方案见表2所示,做切片确认退锡水咬镍深度。

表2 退锡因素对悬边支撑力的影响测试方案表

3.3.2 测试结果

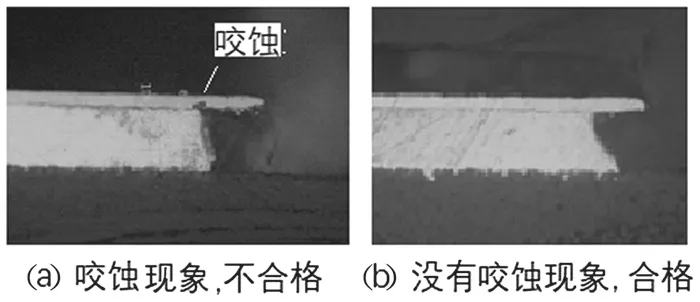

(1)蚀刻后贴干膜再退锡测试。

取局部电金板正常生产条件蚀刻局部电金板(其他位置形成图形时需要镀锡做抗蚀层),然后贴干膜保护金面退锡,切片分析。铜和镍接口位置镍层有咬蚀5 μm~6 μm,此现象不合格,见图8(a)所示,方法无效。蚀刻后贴干膜盖住局部厚金位置,并不能有效防护退锡过程中退锡液对镍层的咬蚀。

(2)退锡水中护铜剂含量对比测试结果。

取局部电金测试板在本公司按照正常生产条件蚀刻退锡,进行切片分析测试结果铜和镍结合位置镍被全部咬断,只剩下0.7 μm的金连接,此现象会造成镍层支撑力不足,后工序稍受外力就会折断,不合格。退锡液护铜剂浓度降低20%后过退锡,打切片分析测试结果铜和镍接口位置良好,悬空的镍层基本没有咬蚀现象,此现象合格,见图8(b)所示。通过以上测试,现用的退锡液中护铜剂浓度偏高,加剧了对局部镍层的咬蚀,降低退锡液护铜剂含量,可以有效改善退锡过程对镍层的咬蚀,退锡药水护铜剂含量是关键因子。

图8 蚀刻后再退锡

3.3.3 解决方案与原理分析

(1)解决方案是在退锡水中减少护铜剂的使用量(约减少20%用量,因各家配方不同,具体减少比例根据退锡液蚀铜量和原电池腐蚀量综合平衡确定);

(2)原理是当退锡水中护铜剂浓度过高时,护铜剂把铜层和镍层覆盖得比较完全,只是在铜和镍的交接处因电子交换速度快不能覆盖,导致所有的Cu-Ni原电池效应全部集中在交接处,形成了“点蚀”。护铜剂减少后,覆盖在镍层表面的护铜剂分子中间出现缝隙,护铜剂缝隙中裸露的镍表面面积变大,Cu-Ni原电池中镍腐蚀不会集中在铜和镍的交接处,而是相对平均地分配到裸露出整个镍表面上;整个镍表面原电池腐蚀的负极面积增大,则交接处腐蚀也减小了;原来镍层被腐蚀掉5 μm~6 μm,改善后变成0.5 μm~0.6 μm,这样镍层对电金悬边的支撑作用还保留90%,可以抵抗住后工序外力作用。

(3)以上实际案例的结果符合上面条的Cu-Ni原电池原理解析,既解决了实际问题,又做到了理论与实际相结合。

3.4 其他解决方案

上面是对于局部电金板减小悬边和防止悬边脱落的电化学解决方案,但是对于不允许电金悬边存在的客户需用先单面蚀刻、再去电镀镍金的流程去生产,这样可以把线路侧面彻底用镍金层包裹起来,彻底消除悬边,如图9所示。

图9 悬空与包覆的不同状态

优化后流程:开料→钻孔→沉铜→板电→外层图形1→负片蚀刻→外层图形2→图形镍金→局部电金→退膜→外层图形3→负片蚀刻→AOI

但是此流程有三个局限性:(1)必须局部电金盘上有PTH(金属化孔)导通孔,才能利用另一面铜皮给电金PAD导电;(2)多做一遍外层图形流程,成本会高;(3)单面蚀刻完再做电金PAD的外层图形时因图形的高度差会有干膜贴不实渗镀的风险,特别是不适合铜厚大于40 μm以上的板。

3.5 改善效果

综合运用以上两项技术方案,对于局部电金PAD上有导通孔且基铜小于等于18 μm的板采用第二种方案可以消除悬边;对于基铜大于18 μm的局部电金板,通过蚀刻、退锡段的药水及参数控制,可以最大限度地减小悬边和防止悬边折断脱落,改善效果非常明显。

4 总结

通过控制蚀刻参数可以最大限度地减少悬边的大小,通过控制退锡水中护铜剂的含量可以最大限度避免点状原电池反应的发生。在Ni-Cu交界处发生严重的原电池腐蚀是造成悬边断裂脱落的主要原因,在强酸性退锡液中,原电池腐蚀是不可避免的;而造成原电池腐蚀加剧或集中的主要原因是退锡液中的护铜剂浓度过高引起的,适当降低护铜剂的浓度会有效降低原电池腐蚀,避免镍金悬边断裂。退锡液中护铜剂是不稳定的有机物,它的分解速度跟速度高低有着直接的关系;同一浓度在温度比较高的夏天可能是合适的,因为温度高会分解一些;但是在温度比较低的冬天可能未必会合适,具体含量需根据工厂所在的地理位置及冬夏季温度自行实验调节。