Cr-Mo合金渗碳钢厚壁齿套锻坯预备热处理试验研究

陈郧 皇百红 张峰 杨亮波 张宇 孙睆睆

(1.东风商用车技术中心工艺研究所,十堰 442001;2.东风锻造有限公司,十堰 442012)

1 前言

目前,通常采用等温正火或锻造余热等温正火工艺进行变速箱轴齿类锻坯的预备热处理[1]。由于等温正火是将零件加热到奥氏体化温度保温一段时间后,通过中冷区风冷等手段迅速冷却至A1 以下的珠光体相变温度等温,使相变在等温温度下进行[2],避免了马氏体或贝氏体等非平衡组织的出现,保证组织及硬度的均匀性,以改善切削加工性能,减小热处理变形,提高加工精度[3-5]。在生产过程中,有一种采用Cr-Mo 合金渗碳钢的厚壁齿套锻件,内孔拉削工序中出现拉刀损坏现象,导致生产过程停滞,亟待解决。

2 原因分析与解决方案

2.1 原因分析

厚壁齿套锻坯实物照片如图1a 所示,对应的锻坯纵截面取样如图1b 所示。拉内花键过程中发现拉刀损坏,金相组织及硬度检测结果表明,距冲孔连皮表面4~5 mm 位置(图1b 中椭圆图形标记区域),发现有贝氏体或马氏体等异常组织,显微硬度为476.4 HV0.1,远大于平衡态的显微组织硬度,如图2a 所示。分别对图2a 金相组织中异常组织和正常组织区域的化学成分进行EDS元素分析,如图2b 所示,EDS 能谱图中 1 区为异常组织区域,2 区为正常组织区域,表1为1区和2区的EDS元素分析结果。结果表明,异常组织区域的S、Cr、Mn等元素发生明显偏聚,对应的元素含量分别为0.38%、1.73%和1.57%,远高于锻坯的正常组织区域。

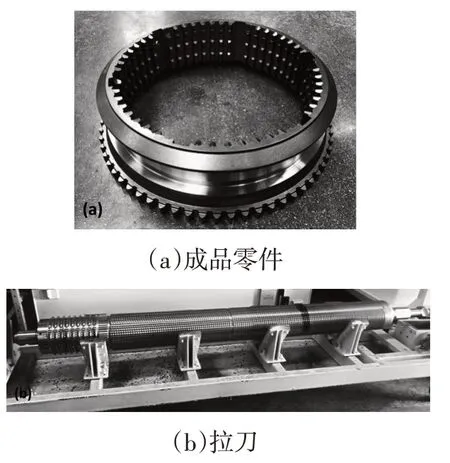

图1 厚壁齿套锻件

图2 锻坯冲孔连皮部位的异常组织及EDS元素分析结果

表1 EDS元素分析结果(质量分数) %

锻坯的锻造工艺为圆钢下料→坯料加热(1 150~1 250 ℃)→模锻、冲孔→切边→磨毛边。目前锻造方式刚好将材料偏析保留到冲孔连皮部位,随后采用的等温正火工艺为加热至奥氏体化温度,930 ℃×100 min 保温,经中冷区风冷后转移至等温炉,进行580 ℃×60 min 的等温处理后出炉空冷。由上述EDS元素分析结果可知,材料偏析使锻坯冲孔连皮位置Cr、Mn等合金元素含量较高,引起Cr-Mo 合金渗碳钢C 曲线右移,增强了Cr-Mo 合金渗碳钢的奥氏体稳定性,因此,局部的奥氏体等温转变较其他部位需要更长的等温时间。当前采用的580 ℃×60 min 的等温工艺,材料偏析部位的奥氏体无法充分转变,出炉随即转变为硬度较高的贝氏体或马氏体组织,导致锻件冲孔连皮部位有明显硬质点存在,刚好出现在花键加工部位。

锻坯对应的成品零件实物照片如图3a 所示,内孔较大,内花键形状复杂。现场使用的拉刀较长,长度达2.5 m(图3b)。通过试验验证,适用该拉刀加工的锻件硬度范围为165~195 HB。当锻件冲孔连皮部位有异常组织存在时,会导致锻件在拉削过程中出现刀具损坏现象。

图3 厚壁齿套锻件加工的成品零件及拉刀实物

2.2 技术解决方案

从上述原因分析可以看出,采用2 个途径进行改善。

a.调整锻造工艺,由模锻冲孔锻造方式变更为辗扩方式,可有效避免原材料偏析出现在连皮位置;

b.调整现有锻坯预备热处理工艺,提高等温温度以及延长等温时间,使冲孔连皮部位的奥氏体充分转变后再出炉冷却。由于锻造方式无法变更,应通过等温正火工艺优化来探索解决方案,故进行下列工艺试验。

3 工艺试验

3.1 试验材料

试验件用钢与问题锻件毛坯的材料一致,为常用低碳Cr-Mo 合金渗碳钢,其实测化学成分如表2 所示。

表2 试验件的实测化学成分

3.2 试验方法

根据问题锻件的原因分析,确定Cr-Mo 合金渗碳钢齿套锻坯等温正火工艺的调整优化方案为延长等温时间,提高等温温度,使锻坯冲孔连皮部位的奥氏体得以完全转变为平衡态组织。经相应热处理后,每个试验锻坯切取3 个试样,检测各试样的显微组织及布氏硬度。等温正火试验的热处理工艺及参数如表3 所示。

表3 Cr-Mo合金渗碳钢齿套锻坯等温正火工艺优化试验方案

3.3 试验结果

用布氏硬度计逐一检测各试验锻坯的硬度,用4%的硝酸酒精溶液腐蚀各锻坯的金相试样,在金相显微镜下观测其显微组织,Cr-Mo 合金渗碳钢试验锻坯经等温正火试验后的显微组织及硬度如表4 所示。

表4 Cr-Mo合金渗碳钢齿套锻坯经等温正火试验后的显微组织及硬度

4 结果分析与讨论

试验结果表明,Cr-Mo 合金渗碳钢齿套锻坯试验件经930 ℃×100 min 奥氏体化后,随着等温温度的升高以及等温时间的延长,锻坯的硬度呈逐渐降低趋势,这与锻坯显微组织中贝氏体或马氏体量逐渐减少有关。当等温温度为580 ℃时,随着等温时间从1 h 延长至2 h,齿套锻坯中的奥氏体未转变量随之减少;当等温时间为2 h 时,齿套锻坯显微组织中已无贝氏体出现,但2 h 的等温时间未能使奥氏体完全转变,显微组织中仍存在有少量的马氏体。当等温温度升高至600 ℃,等温时间从2 h 延长至3 h 时,齿套锻坯显微组织中马氏体量进一步减少,锻坯硬度也由175~185 HB 下降至170~175 HB。当等温温度逐步提升到620 ℃,等温时间为2 h 时,85%~90%齿套锻坯显微组织中已无马氏体等异常组织的出现,均为块状铁素体和片状珠光体的平衡态组织;当等温时间为3 h时,仅有4%的齿套锻坯中会出现极少量的马氏体等异常组织;当等温时间延长至4 h 时,各齿套锻坯的显微组织全部为块状铁素体和片状珠光体,未见其他异常组织出现。

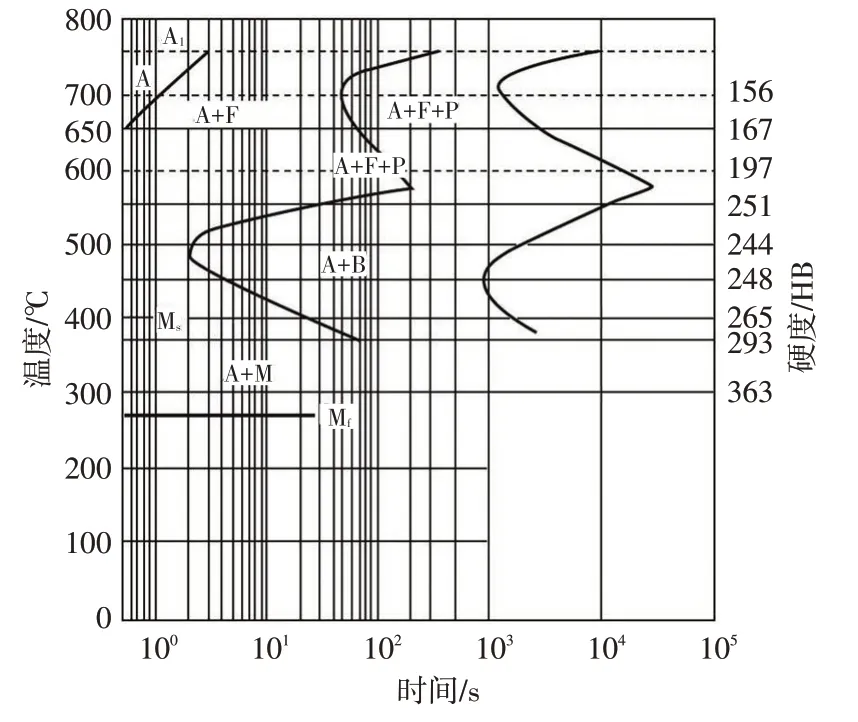

Cr-Mo 合金渗碳钢的过冷奥氏体等温转变曲线如图4 所示。从等温转变曲线可以看出,其固态相变特点如下。

图4 Cr-Mo合金渗碳钢的TTT曲线图

a.先共析铁素体转变线位于贝氏体开始转变线上方,珠光体转变比较滞后;

b.在580 ℃~A1 温度范围内都可以发生F+P转变;

c.700 ℃为珠光体转变C 曲线的鼻尖温度,在该温度进行等温处理,完成F+P 全部转变所需的等温时间最短,约为0.5 h,但其转变后的组织硬度较低,仅为156 HB;

d.当等温温度为580 ℃时,过冷奥氏体完全转变为F+P 所需的时间最长,约为7 h。

结合上述工艺试验分析,采用580 ℃的等温温度,等温时间过短(仅为1~2 h)时,齿套锻坯冲孔连皮部位的过冷奥氏体未能完全转变为F+P,从而导致出炉转变为贝氏体或马氏体组织。现生产中齿套锻坯的硬度技术要求为165~195 HB,当齿套锻坯硬度<165 HB 时,切削加工易出现粘刀、断屑困难、加工毛刺大而多等问题;当齿套锻坯硬度>195 HB 时,切削加工易出现打刀、机床震动大、表面粗糙度超差等问题。从图4 可以得出,当等温温度设定为600~650 ℃时,过冷奥氏体完全转变为F+P 后的硬度才能满足现生产技术要求。当等温温度为600 ℃时,过冷奥氏体完全转变为F+P 所需的时间至少为4 h,完全转变后的锻件硬度理论值为197 HB;而等温温度为620 ℃时,过冷奥氏体完全转变为F+P 所需时间的门槛值为3 h,为确保现生产中的全部锻件的过冷奥氏体均能完全转变为均匀一致的F+P,需要将其等温时间延长至4 h,完全转变后的锻坯硬度理论值为167~197 HB 之间,这与上述工艺试验结果相符。

经上述工艺试验及理论论证,最终确定Cr-Mo合金渗碳钢厚壁齿套锻坯的等温工艺为620 ℃×4 h,彻底解决了此类锻坯的现生产问题,确保了该类零件的正常生产进度。

5 总结

a.厚壁齿套锻坯冲孔连皮位置出现异常组织的原因为原材料成分偏析出现在锻造冲孔连皮位置,后续等温正火过程中,由于等温温度和保温时间不充分,导致在等温过程中过冷奥氏体未能充分转变,出炉冷却后产生贝氏体、马氏体等异常组织,使后续加工出现拉刀损坏现象。

b.采用Cr-Mo 合金渗碳钢的厚壁齿套零件,等温正火工艺中等温温度应不低于620 ℃,保温时间应不少于3 h。

c.由于原材料严重偏析导致锻坯热处理工艺时间大幅延长,降低了生产效率,增加了生产成本,根本的解决措施是改善材料成分的一致性、均匀性。