渗碳前预热处理对17CrNiMo6钢制齿轮轴畸变的影响

方秀荣,刘 留,徐慧慧,高 扬

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.中车戚墅堰机车有限公司,江苏 常州 213011)

齿轮轴作为传递动力的重要零部件,被广泛用于农业机械、交通运输和矿山机械等重型工业装备的变速器或减速器部件[1-2]。其服役环境极其苛刻,在传递动力的同时,还要承受高强度的交变载荷和冲击载荷,因此齿轮轴的选材和热处理工艺成为相关科研人员重点关注的问题之一[3]。Cr-Ni-Mo系的17CrNiMo6钢因具有优良的抗压能力、高强度和高淬透性等优点,目前被大量应用于齿轮轴的设计中[4]。渗碳和淬火是保证齿轮轴工作性能的重要热处理方式之一,但因17CrNiMo6钢的淬透性较高,工程实践中17CrNiMo6钢制齿轮轴在渗碳和淬火后会产生很严重的畸变,需要在后续的铣削加工中通过增大铣削量来修正畸变,从而造成生产成本的上升[5-6]。不仅如此,畸变还会影响齿轮轴的制造精度并降低齿轮轴的耐受能力,使其寿命大大缩短[7]。在实际生产中,齿轮轴常通过渗碳前的预热处理来减少畸变。然而,目前的预热过程多以经验为基础,缺乏对预热工艺参数与畸变之间的定量分析。因此,定量分析预热渗碳后齿轮轴的畸变已成为一个重要的问题。

随着计算机技术的迅速发展,借助于数值模拟方法定量地分析热处理工艺对核心零部件畸变和性能的影响已成为趋势,这样可以更有效地指导实际生产[8-9]。孙思源等[10]使用DEFORM-HT软件计算出齿轮渗碳淬火及预冷淬火工艺参数与渗碳淬火后畸变量之间的定量关系;Zhang等[11]建立了弧齿锥齿轮渗碳和淬火时相变和畸变过程的有限元分析模型,研究了锥齿轮淬透性、相变、温度和畸变之间的关系。Tewary等[12]基于有限元模型对典型传动轴的渗碳淬火过程进行了数值模拟,研究了原材料、渗碳和淬火工艺参数对畸变的影响,进行了预测、分析和减小畸变。但是针对在渗碳工艺对齿轮轴畸变影响的基础上进行工艺优化的文献并不多。

本文采用有限元法对17CrNiMo6钢制齿轮轴渗碳淬火过程进行数值模拟,并引入工程实际中应用的预热工艺,进行了渗碳预热及渗碳畸变的定量分析,以期得到优化的热处理工艺参数,为控制齿轮轴热处理畸变和实际生产提供技术方法与指导。

1 齿轮轴的热处理工艺分析

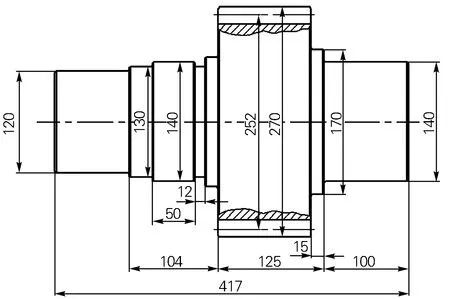

本研究以某单位矿用减速器中的重要部件齿轮轴为研究对象,材料为17CrNiMo6钢,其设计参数中模数为9 mm,齿数为28个,压力角为20°,分度圆直径为φ252 mm,其尺寸如图1所示。实际生产的齿轮轴渗碳淬火工艺参数如表1所示。

图1 齿轮轴尺寸

表1 齿轮轴的渗碳淬火工艺参数

表1没有将渗碳预热加入工艺流程,因为在现场更多是根据经验进行渗碳预热处理,从而造成产品质量的不稳定性。本文为稳定齿轮轴热处理畸变质量,引入渗碳预热工艺并用数值模拟进行分析研究。

2 热处理过程的数学模型

2.1 渗碳场模型

渗碳过程属于一种非稳态过程,符合菲克第二定律[13]:

(1)

式中:t为渗碳时长,s;C为含碳量,kg/m3;xi为碳原子在扩散方向上的距离,m;D为扩散系数,m2/s,一般为与温度和含碳量的函数[14]:

(2)

式中:T为温度,℃;D0.4为碳质量分数为0.4%时的扩散常数,取D0.4=25.5 mm2/s;B为扩散系数与碳浓度之间关系的常数,取B=0.8;Q为碳原子扩散激活能,取Q=141 kJ/mol;R为气体常数。

碳原子扩散边界条件为[15]:

(3)

式中:Ce和Cs分别为渗碳反应炉中的实际含碳量和齿轮轴表面含碳量;β为碳原子传递系数,可表示为:

(4)

式中:β0为常数,取β0=0.003 47 mm/s;E为激活能,取E=34 kJ/mol。

2.2 温度场模型

温度场是基于傅里叶定律,根据热现象中的能量守恒定律,建立三维传热微分方程[16]:

(5)

式中:T为物体瞬时温度,℃;t为淬火过程所需时间,s;λ为材料导热系数,W/(m·℃);ρ为材料密度,kg/m3;cp为材料的定压比热,J/(kg·℃);Q为塑性功生成热和相变潜热,J/kg;r为物体径向、轴向坐标位置。

2.3 初始条件和边界条件

初始条件。假设初始时刻物体各处温度都相同,即:

T|t=0=T0(xi)

(6)

式中:T为工件温度;T0为初始温度;xi为物体所在位置。

边界条件。根据热交换定律,试样与介质之间对流换热属于第三类边界条件,即:

(7)

式中:H为零件与介质之间的对流换热系数;Tf为介质温度。

2.4 应力/应变场模型

考虑到渗碳淬火和预热处理过程试样畸变问题,塑性流动应力的计算考虑应变值、应变速率和温度的影响[10,17]:

(8)

在应力应变计算模型中,应变速率考虑热应变、弹性应变、塑性应变以及相变和相变塑性的影响,公式为:

(9)

2.5 相变动力学模型

固态相变按相变过程中原子迁移情况可分为扩散型相变和非扩散型相变,奥氏体向其他组织(如铁素体、珠光体、贝氏体)转变为扩散型相变,马氏体转变为非扩散型相变。初始组织奥氏体化过程采用如下扩散方程[18]:

(10)

式中:ξA为生成的奥氏体体积分数;T为温度,℃;Ac1为相变开始温度点;Ac3为相变终了温度点;A和D为材料常数,A=-4,D=2。

非扩散型相变采用K-M方程[19]:

ξM=1-exp[-α(Ms-T)]

(11)

式中:ξM为生成的马氏体体积分数;Ms为马氏体转变开始温度;α为参数,通常取α=0.011 K-1。

3 齿轮轴热处理的计算模型

3.1 有限元模型

根据图1中的几何图利用三维软件建模,如图2(a)所示,考虑到齿轮轴的纵向对称特性,取齿轮轴的1/14进行建模,采用自动划分网格方法,如图2(b)所示,单元格的数量为40 280,节点数为9464。

图2 齿轮轴的三维(a)和1/14有限元模型(b)

3.2 渗碳淬火系数

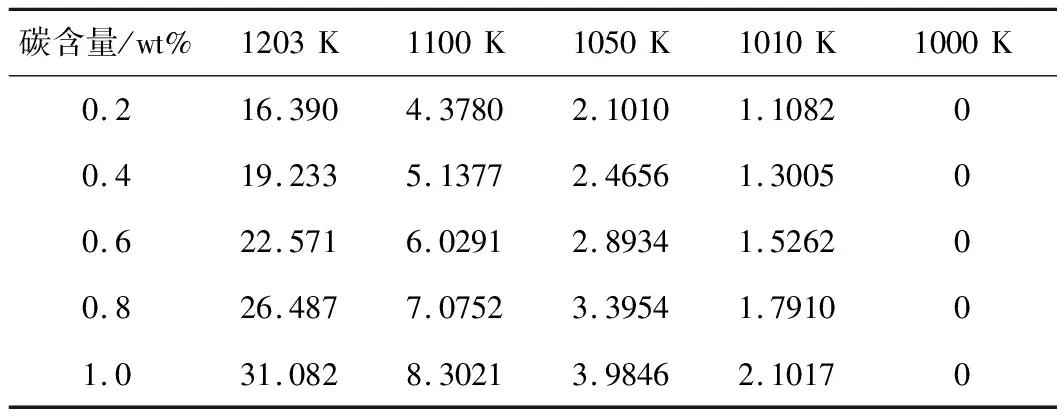

渗碳数值模拟中,扩散系数的选择是决定仿真过程准确性的关键因素。碳在奥氏体中的扩散系数不仅与温度有关,而且与碳含量有密切的关系。碳的扩散系数如表2所示[20]。

表2 碳在奥氏体中的扩散系数(×10-6 mm2/s)

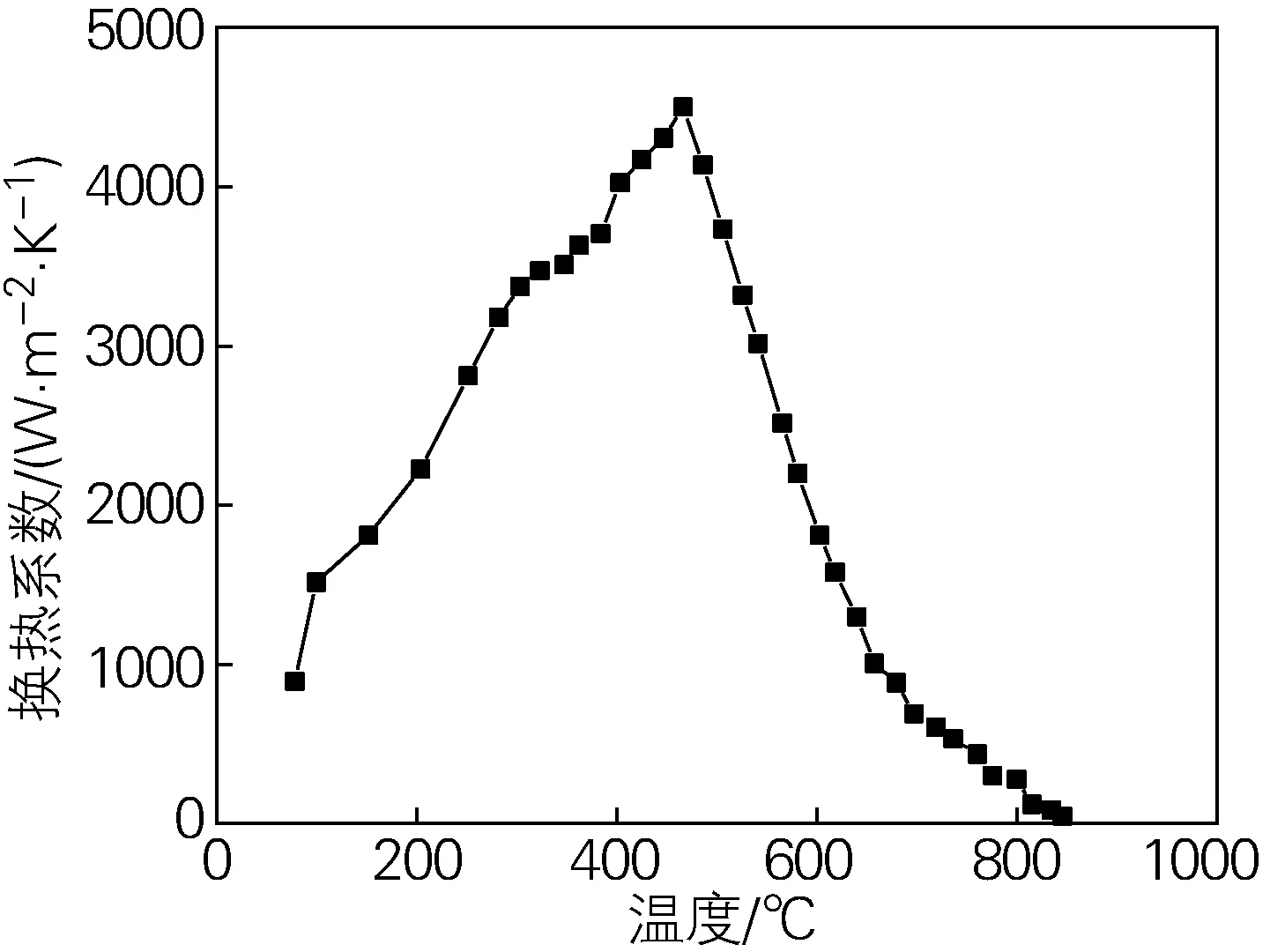

在淬火模拟时,准确的换热系数是模拟过程中组织演变的基础,图3[21]为17CrNiMo6钢与KR128油之间的换热系数。

图3 17CrNiMo6钢与KR128油之间的换热系数[21]

4 结果与讨论

4.1 不考虑预热的渗碳处理

齿轮轴畸变量过大,会使加工精度和装配精度降低,制造成本增加。齿轮轴轴心到轮齿处的径向畸变会降低其承载能力,齿轮啮合的耐磨性也大大降低,服役寿命也会大打折扣,因此主要以径向畸变分析为主。

依据前面的工艺方法,对渗碳淬火后的齿轮轴进行分析,其畸变情况如图4(a)所示,可以看出齿轮轴渗碳淬火之后,轮齿端面部位有收缩的趋势,而心部有膨胀的趋势,尤其是齿轮部位的心部膨胀较严重,整体径向畸变范围为-0.364~0.480 mm。畸变最小量发生在轮齿端部与轴的过渡位置,最大量发生在轮齿的中心位置,这使齿轮轴在后续机械加工中存在加工余量不均匀的问题。同时齿轮轴内部还存在较大的残余应力,其平均应力分布云图如图4(b)所示。

图4 齿轮轴未预热、渗碳后的径向畸变(a)和平均应力(b)云图

4.2 考虑预热的渗碳处理

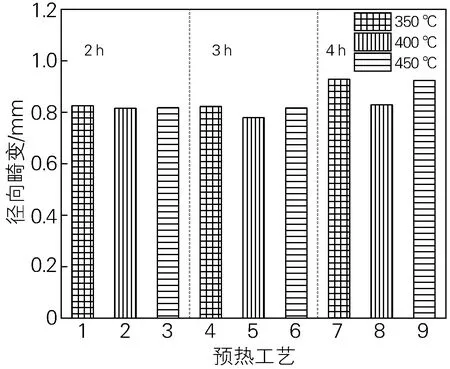

在生产中,预热温度和时间参数更多是根据工人的经验。基于实际经验,确定了几组预热工艺参数,如表3所示。各工艺的径向畸变如图5所示,可以看出,第5组的畸变最小。因此,可以确定最佳的预热温度为400 ℃,预热时间为3 h。

表3 齿轮轴的预热工艺参数

图5 齿轮轴在不同预热工艺下的径向畸变

在最佳预热处理的基础上再进行渗碳淬火后,径向畸变与平均应力分布如图6所示。由图6可以看出,经过预热处理的齿轮轴渗碳淬火后径向畸变与残余应力相对于图4都有所减小。

图6 400 ℃预热3 h、渗碳后齿轮轴径向畸变(a)和平均应力(b)云图

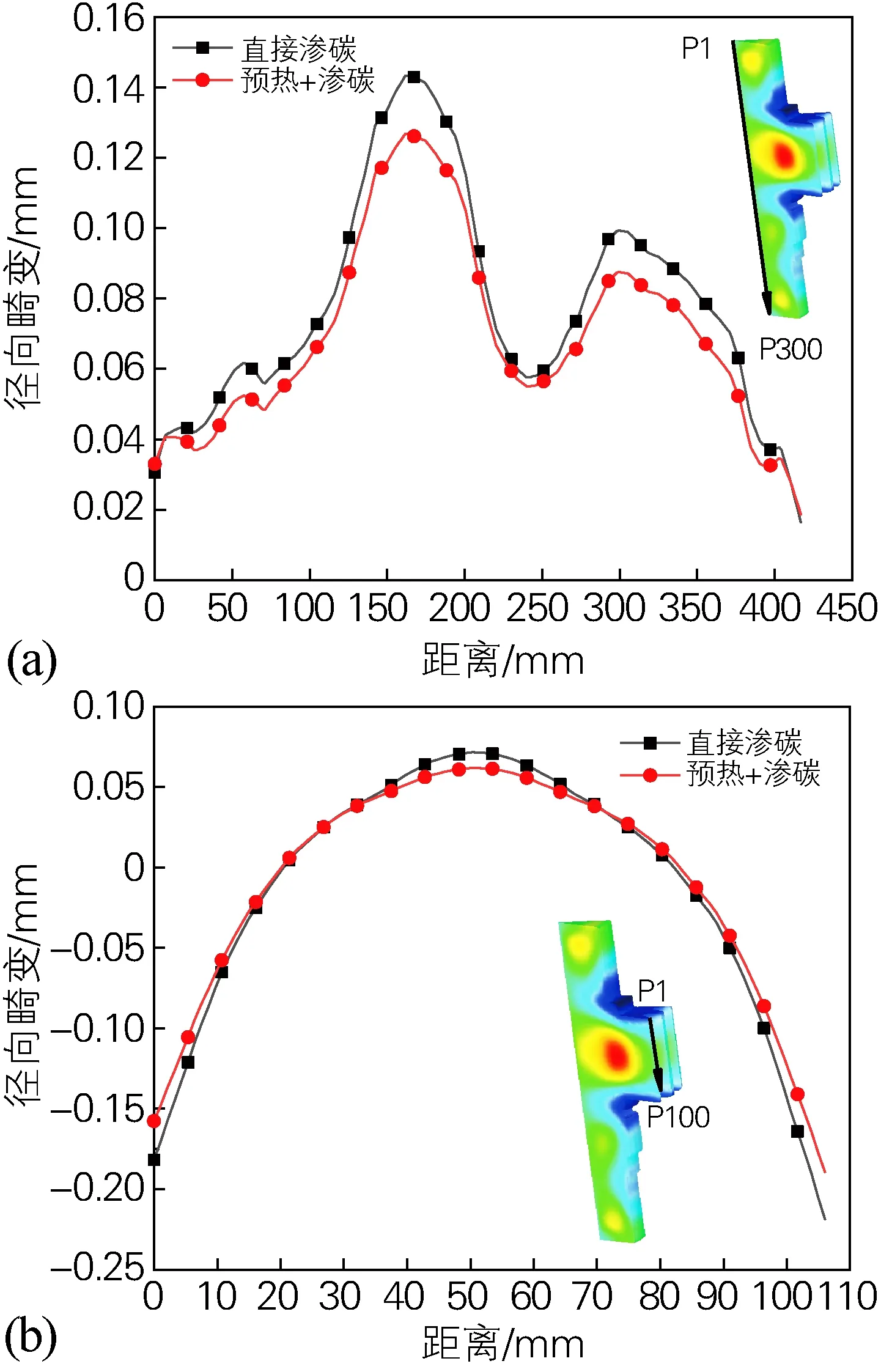

4.3 两种热处理方式的畸变比较

在齿轮轴轴心处取300个点分析,所取路径如图7(a)所示,对比直接渗碳和400 ℃预热3 h后渗碳的畸变情况(图7(a))可以看出,齿轮轴经两种热处理工艺后的畸变趋势大致相同,但经过预热后的畸变总体要小于直接渗碳的。由图7可知,在距离齿轮轴顶端160 mm左右时,径向畸变最大,直接渗碳时此处畸变值为0.143 mm,有预热时畸变减小至0.126 mm。直接渗碳时轴心处的畸变范围为0.016~0.143 mm,畸变极差为0.127 mm;有预热时的畸变范围为0.018~0.126 mm,畸变极差为0.108 mm。

图7 不同热处理后齿轮轴轴心(a)和轮齿(b)处径向畸变曲线

为探究轮齿处的畸变情况,在齿轮轴的轮齿处取100个点分析,如图7(b)所示。可知轮齿中部径向畸变最大,直接渗碳的轮齿在此处畸变为0.072 mm,预热后渗碳的轮齿畸变为0.061 mm;直接渗碳的轮齿畸变范围为-0.218~0.072 mm,畸变极差为0.29 mm,预热后渗碳的轮齿畸变范围为-0.189~0.061 mm,畸变极差减小至0.25 mm。可见预热工艺能够有效减小齿轮轴热处理畸变。

4.4 两种热处理方式的温度场和应力场

在热处理过程中,随着温度和组织结构上的变化,零件会产生热应力和组织应力。从力学角度来讲,当内部应力大于其相应温度下的塑性极限时,材料会发生塑性畸变,这是零件热处理畸变的根本原因[22]。

齿轮轴在热处理过程中表面与心部的升温速度不同,从而使内外形成较大的温差。为探究预热工艺对齿轮轴畸变的影响,在齿轮轴表层与心部取两个点,对两种处理方式加热过程的温度场进行分析。图8(a)为直接渗碳和400 ℃预热3 h后渗碳时的内外温度变化,直接渗碳时由于加热速度快,渗碳初期内外最大温差已经达到了485 ℃;而预热工艺是先将工件加热到400 ℃保温,然后再渗碳,渗碳时内外最大温差缩小到了285 ℃。预热处理避免了齿轮轴直接加热到渗碳温度920 ℃,有效减小了内外温差。

图8 不同热处理后齿轮轴内外温度(a)和平均应力(b)的变化曲线

由于内外存在温差,会产生较大的应力,这部分残余应力会造成齿轮轴在后续工序中的畸变驱动力。因此,定量分析齿轮轴在热处理过程中的应力变化尤为重要。在齿轮轴的轴心处和齿顶处的中间部位各选取一个点,对其平均应力进行分析,齿轮轴直接渗碳和经过预热后渗碳前期的平均应力变化情况见图8(b)。

以直接渗碳前期的平均应力曲线进行分析,可以看出,齿轮轴齿顶处先是表现为压应力,然后随着加热的持续进行,压应力逐渐表现为拉应力,大概360 s时达到峰值,然后又变为压应力,最后波动慢慢趋于平稳。而齿轮轴轴心处大体与表层相反,加热初期表现为拉应力,到达一定峰值后又转变为压应力,在1200 s左右开始变为拉应力,最终也趋于平稳。这是因为齿轮轴在加热初期,齿顶处比轴心处温度高,齿顶受热后膨胀,轴心温度低未膨胀,此时齿顶受压应力,轴心受拉应力,透热以后,轴心因为温度升高而膨胀,产生压应力作用。另外,随着加热时间的增加,齿轮轴材料也会发生相变产生奥氏体,从而产生组织应力,最终齿轮轴的应力场由热应力与组织应力共同作用。

齿轮轴畸变主要是由于渗碳加热过程中产生的应力,预热后渗碳前期产生的平均应力要小于直接渗碳,因为预热工艺缩小了齿轮轴渗碳升温阶段的内外温差,降低了热应力,从而减小了热处理畸变。

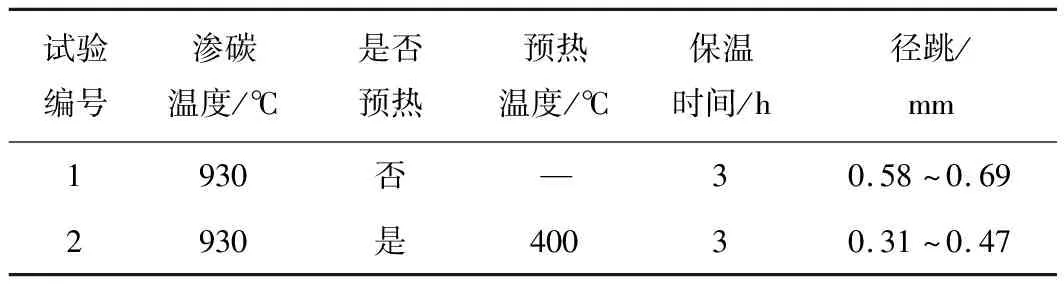

4.5 试验验证

传统的渗碳工艺是渗碳时直接将工件加热到渗碳温度,而本文在渗碳之前先将齿轮轴预热一段时间再渗碳。文献[23]按表4中两种预处理方式对齿轮轴进行渗碳淬火,用径跳来表征齿轮轴的畸变。试验结果表明,渗碳前预热对控制齿轮轴热处理畸变是有利的,同时也验证了数值模拟结果的正确性。

表4 不同热处理工艺参数及结果

5 结论

1)齿轮轴在渗碳加热过程中,内外温度的变化使其形成较大温差,产生了较大的热应力从而引起了齿轮轴的畸变。

2)预热处理能够有效避免齿轮轴被直接加热到较高的渗碳温度,减小渗碳加热时齿轮轴内外的温度梯度,从而减少了热应力,对控制齿轮轴渗碳淬火后的畸变起到了一定的作用。

3)渗碳前预热有利于减小齿轮轴的畸变,但不同的预热温度和时间对齿轮轴的畸变有不同的影响,因此需要选择最优的预热工艺参数,即预热温度400 ℃、预热时间3 h,使齿轮轴的畸变程度最小。