波动内压作用下油气管道凹陷再圆分析*

李成兵 蔡中陶 张 昕 熊小钦

(1.西南石油大学机电工程学院 2.中国石油西部钻探工程技术研究院)

0 引言

随着油气集输工程的不断发展,油气管道服役过程中的安全问题备受关注。管道建设及运行过程中可能会受到外界因素的影响,从而导致管道发生损坏和失效问题[1]。统计分析结果表明,机械损伤是管道发生损坏和失效的主要原因之一[2]。由于机械作用而形成的凹痕缺陷(简称凹陷) 是最典型的一种管道机械损伤[3]。油气管道凹陷通常是在外界结构物的机械作用下发生永久塑性变形,形成深度为d的凹陷。油气管道凹陷产生后,会在凹陷处产生应力集中和管体结构损伤,最终对管道运行安全和使用寿命产生重要影响。当结构物被移除后,管道凹陷因约束解除会发生弹性回弹,凹陷深度由d减小为d0。在工程实际中,当油气管道正式运行后,在管道工作内压作用下,管道凹陷深度会进一步减小,通常称为再圆。

关于油气管道凹陷的回弹和再圆问题,国内外学者进行了很多研究。张健等[4]建立了含缺陷的天然气管道仿真模型。A.L.BASTARD[5]考虑了凹陷尺寸、管道尺寸、内压以及管材性能对回弹系数的影响,提出了回弹系数公式,但其适用性不强。J.H.BAEK 等[6]基于有限元分析,研究了压头尺寸、内压和凹陷深度对凹陷管道再圆行为的影响。M.J.ROSENFELD[7]通过试验和数学理论方法对外载和压力波动下的凹陷深度变化做了研究和描述,提出凹陷的深度变化历程,认为凹陷在内压循环作用下,其深度并非围绕恒定值波动,指出凹陷的回弹与回圆影响管道的疲劳寿命的结论。帅义等[8]建立了内压作用下油气管道凹陷再圆过程非线性有限元模型,探讨了径厚比、管材、凹陷尺寸、初始内压及回圆压力等参数对再圆系数的影响,同时采用非线性回归方法拟合了凹陷再圆系数工程计算公式,并证明了在极限再圆压力工况下凹陷再圆过程中管道未发生二次塑性损伤。ZHANG P.等[9]研究了油气管道凹陷在使用阶段和维护期间的再圆系数,证明内压幅值对管道再圆系数影响明显。可以看出,目前国内外学者对内压作用下油气管道凹陷回弹和再圆的研究,大部分基于恒定内压条件,但在油气管道正常运行的实际工况中,管道工作内压不可避免地存在波动。当油气管道工作内压呈非恒定波动时,必然会对管道凹陷的再圆产生直接影响,进而影响凹陷深度。

目前国际管道规范将凹陷深度作为含凹陷管道的安全性评价指标之一,例如美国机械工程师协会的ASME B31.8 (2018)、加拿大管道设计标准CSAZ 662—1996 和中国国家能源局发布的《钢制油气管道凹陷评价方法》 等,都以管道凹陷深度达到管道直径的6% 作为管道安全性评价标准[10-12]。可以看出,在管道工作内压作用下发生的管道凹陷再圆的大小,直接影响现场实际测量到的凹陷深度,而实际测量到的凹陷深度值则影响含油气管道凹陷的安全性评价[13-15]。因此,分析波动内压作用下油气管道凹陷的再圆过程,对于保证含油气管道凹陷安全性评价结果至关重要。本文利用ABAQUS 有限元软件,分析了管道壁厚、压头几何形状和管道初始凹陷深度等对管道凹陷弹性回弹以及在不同波动内压载荷作用下管道凹陷再圆的影响,并借助MATLAB 非线性拟合功能得到了无内压作用时,管道凹陷回弹系数计算经验公式和在波动内压作用下管道凹陷再圆系数的计算经验公式。所得结果可为油气管道凹陷的安全评估提供参考。

1 有限元模型建立

1.1 材料属性

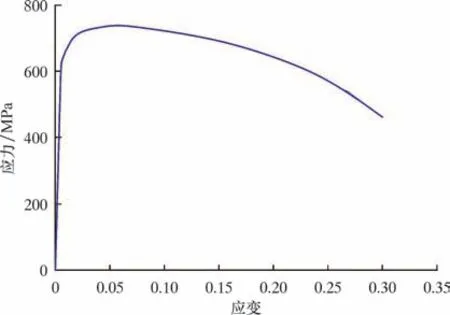

有限元模型采用X80 钢级油气管道。其材料参数为[16]:密度7 800 kg/m3,弹性模量225 GPa,泊松比0.3,屈服强度628 Pa,抗拉强度740 MPa。为保证有限元结果的准确性,材料属性设置采用真实的应力-应变曲线[15]。X80 管材真实的应力-应变曲线如图1 所示。

图1 X80 管材应力-应变曲线Fig.1 Stress-strain curve of API X80 steel pipe

1.2 管道波动内压载荷

利用周期型幅值曲线来模拟管道压力波动情况,用傅里叶级数表示为[17]:

式中:N′为傅里叶级数的项数,ω为圆频率,t为时间,t0为起始时间,A0为初始幅值,Ai为余弦项系数,Bi为正弦项系数(i=1,2,3,……,N′)。

在模拟中可以通过改变压力比r和最大压力pmax实现对波动载荷的控制。管道波动内压时程曲线如图2 所示。

图2 管道波动内压时程曲线Fig.2 Time travel curve of fluctuating

1.3 有限元模型

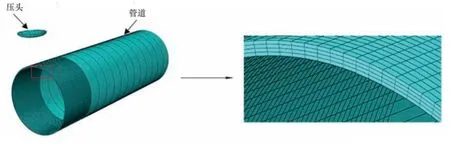

利用ABAQUS 软件进行有限元模型的建立及仿真。有限元模型由压头和管道两部分组成。压头选择刚性椭球体压头,它可以通过改变其长轴长度b或者短轴长度a来模拟任意大小的凹痕[18]。根据模型的对称性,建立管道直径为508 mm 的模型,椭球体压头长轴与管道轴向方向空间垂直。图3 为管道凹陷形成有限元模型。为了获得经济和精确的分析结果,管道的长度L取管道直径的3 倍,以避免边界条件对有限元结果的影响;对管道凹陷处进行局部网格细化,其他区域采用较粗的网格[19]。

应用ABAQUS 非线性软件对X80 油气管道的凹陷形成、弹性回弹和再圆过程进行数值模拟,有限元模型如图3 所示。具体分析步骤如下。

图3 管道凹陷形成有限元模型Fig.3 Finite element model of formation of the pipeline dent

第一步:接触。利用椭球体压头沿竖直方向向下运动,使得压头与管道的外表面刚好处于接触的临界位置,以模拟外界结构物和管道外表面的相互作用;

第二步:加载。给椭球体压头施加一个沿竖直方向向下的位移载荷,模拟结构物作用于油气管道,在其表面形成一个深度为d的凹陷;

第三步:卸载。将椭球体压头移除,用以模拟外界结构物去除后,管道凹陷因约束去除产生弹性回弹,管道凹陷深度将减小;

第四步:施加内压。在管道内表面施加一个事先设计好的波动压力载荷(见图2),模拟油气管道正常运行时波动内压作用下管道凹陷发生再圆的过程。

图4 展现了管道凹陷数值计算过程。

图4 管道凹陷数值计算过程Fig.4 Numerical simulation process of the pipeline dent

1.4 有限元验证

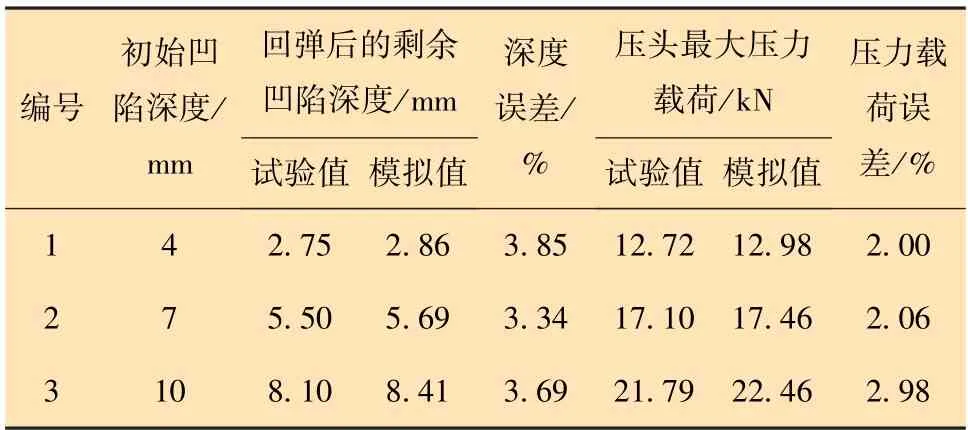

M.ZEINODDIN 等[20]借助半径为10 mm 的球形压头,对直径为44 mm、壁厚为2 mm 的X80 钢级管道进行准静态压缩试验,研究了X80 钢级管道凹陷的单轴应变渐变行为。本文借助该试验结果对有限元模型及数值计算方法的有效性进行验证。由于文献[20]未考虑管道内压的作用,本文数值计算中也不施加管道内压。本文数值计算结果与试验测试结果对比如表1 所示。由表1 可以看出,当施加初始凹陷深度分别为4、7 和10 mm 的位移载荷时,卸载后发生弹性回弹后的剩余凹陷深度和压头最大压力载荷值,本文数值计算值和试验值十分接近,相对误差均在5%以内,说明本文所采用和建立的关于油气管道凹陷的有限元模型和数值计算方法有效。

表1 试验结果和数值模拟结果对比Table 1 Results of test and numerical simulation

2 油气管道凹陷再圆的有限元分析

本文利用ABAQUS 有限元软件对油气管道进行凹陷的弹性回弹和再圆过程模拟,主要分析管道壁厚δ、椭球体压头几何形状参数(a/b,b=200 mm)、初始凹陷深度d和管道波动内压峰值压力等对管道凹陷的弹性回弹和再圆的影响。数值计算参数如下:δ=7.1、7.9、8.7、9.5、11.1 及13.3 mm,压头几何形状参数a/b=0.2、0.3、0.5 及0.7,d= 10.16、15.24、20.32、25.40、30.48、35.56、46.69 及50.80 mm,内压峰值压力pmax=2、3、4、5、6 及8 MPa。

2.1 油气管道凹陷的弹性回弹

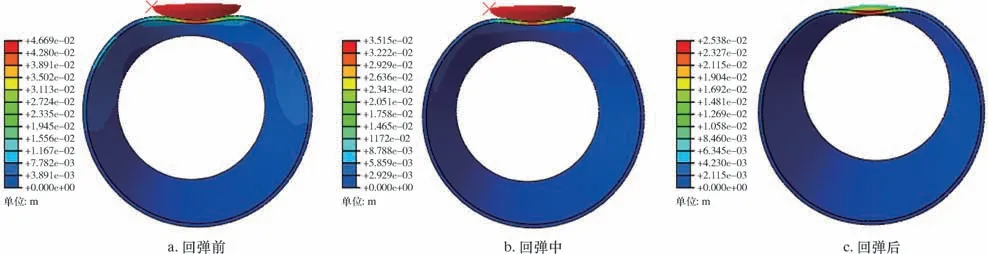

根据正交试验设计,本文计算了1 000 多组各种工况下的油气管道凹陷弹性回弹与再圆。图5 为管道凹陷弹性回弹过程图。图5 中管道壁厚δ为7.9 mm,压头几何形状参数为0.3,初始管道凹陷深度为46.69 mm。

图5 管道凹陷弹性回弹过程Fig.5 Elastic spring-back process of the pipeline dent

由图5 可以看出,压头(结构物) 被移除后,管道凹陷因约束解除而发生弹性回弹,凹陷深度发生变化,从初始的46.69 mm 逐渐回弹至29.15 mm,并最终回弹至25.38 mm。此时定义含凹陷管道的弹性回弹系数为[9]:

式中:Cs为管道凹陷回弹系数。

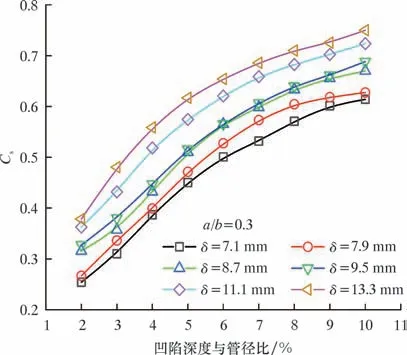

根据式(2) 所定义的管道凹陷弹性回弹系数,通过数值计算获得管道壁厚、压头几何形状参数和凹陷深度对回弹系数的影响,结果如图6 和图7 所示。由图6 和图7 可以看出,当凹陷深度和压头形状参数确定时,管道凹陷回弹系数随着管道壁厚增加而增大,说明管道壁厚越厚,回弹量越小,凹陷越难回弹;当凹陷深度和管道壁厚确定时,随着椭球体压头由扁长形向球体形转变(椭球体短半轴增大,使得压缩后的凹陷在管道轴向方向变宽),管道凹陷回弹系数随之增大,凹陷回弹量越小,越难回弹;当管道壁厚和压头几何形状确定时,管道回弹系数随凹陷深度增加而增大,说明凹陷深度越深,凹陷回弹量越小,越难回弹;随着凹陷深度的增加,回弹系数的增加趋于平缓(曲线斜率逐渐减小)。这是因为随着凹陷深度的增加,凹陷区域的弹性区域所占比例越来越小,而塑形变形区域随着凹陷深度的增加越来越大。

图6 管道壁厚和凹陷深度对回弹系数的影响Fig.6 Effect of pipe wall thickness and dent depth on spring-back coefficient

图7 压头几何形状和凹陷深度对回弹系数的影响Fig.7 Effect of indenter shape and dent depth on spring-back coefficient

2.2 波动内压作用下油气管道凹陷再圆

2.2.1 管道凹陷再圆过程

如前所述,将压头移除后,油气管道凹陷发生弹性回弹。当在弹性回弹的基础上,进一步施加内压后,管道凹陷处会发生再圆,而内压大小直接影响凹陷处的再圆程度,从而影响管道凹陷的名义深度。此时,可以定义含凹陷管道的再圆系数为[9]:

式中:CR为含凹陷管道的再圆系数,d1为在工作内压作用下发生再圆后的凹陷名义深度。

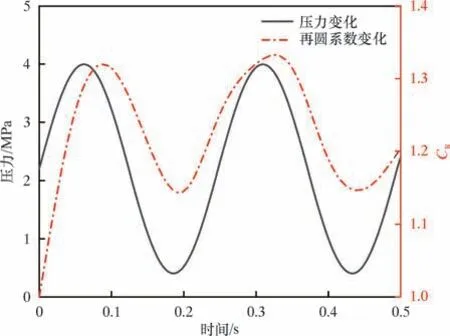

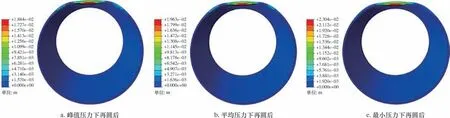

在管道凹陷弹性回弹的基础上,对管道加载如图8 所示的波动内压载荷(pmax=4.0 MPa、pmin=0.4 MPa 和peven=2.2 MPa),管道凹陷发生再圆后的名义凹陷深度如图9 所示。

图9 中的最小凹陷深度、平均凹陷深度和最大凹陷深度是当波动内压处于最大值、平均值和最小值时提取的。由图9 可以看出:在管道波动内压作用下,管道凹陷发生再圆,管道凹陷深度在18.84~23.04 mm 间往复变化;管道凹陷深度从弹性回弹后的25.38 mm 明显减小。根据式(3),得到该工况下的管道凹陷再圆系数变化曲线,如图8中的点画线所示。由图8 可以看出:管道凹陷再圆系数也呈脉动式变化,最大再圆系数为1.349 64,最小再圆系数为1.098 75;管道凹陷再圆系数相比管道内压载荷有一定滞后,这是因为管道凹陷在内压作用下发生塑性变形是一个循序过程,不是瞬态完成的。

图8 波动内压及其作用下的管道凹陷再圆系数Fig.8 Fluctuating internal pressure and pipeline dent re-rounding coefficient

图9 波动内压作用下管道凹陷再圆后的凹陷深度Fig.9 Depth of pipeline dent re-rounded under fluctuating internal pressure

在管道凹陷最深处,在特定管道内压作用下,沿环向(横向) 和轴向方向截面上设置监测点,得到如图10 所示的环向截面上和轴向截面上初始凹陷深度、弹性回弹后的凹陷深度和再圆后的名义凹陷深度曲线。由图10 可以看出,在波动内压作用下,管道凹陷在弹性回弹的基础上发生再圆,管道凹陷深度将进一步减小,这与如图4 所示的数值计算物理过程一致。

图10 弹性回弹和再圆后管道凹陷深度曲线Fig.10 Pipeline dent depth after elastic spring-back and re-rounding

2.2.2 管道波动内压载荷对管道凹陷再圆系数的影响

在油气运输的工程实际中,管道压力波动的周期通常较长(一般为几天到几十天,甚至更长),但在数值计算中设置如此长的循环周期不现实。本文计算了不同频率波动内压下的管道凹陷再圆,提取了管道内压峰值压力为4 MPa 条件下的管道凹陷再圆系数,如图11 所示。由图11 可以看出,当波动内压频率变化时,在该峰值压力作用下管道凹陷再圆系数基本保持不变,即波动内压频率对再圆的影响可以忽略。因此,在数值计算中,可以将工程实际中低频长周期的管道波动内压载荷简化为可用于数值计算的高频短周期波动内压载荷。

图11 波动内压频率对管道凹陷再圆系数的影响Fig.11 Effect of fluctuating internal pressure frequency on re-rounding coefficient

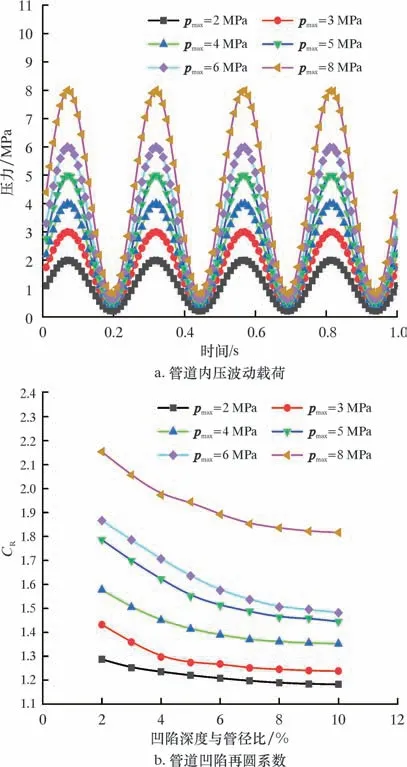

本文对如图12a 所示的波动内压载荷作用下管道凹陷的再圆进行数值计算,获得管道各波动内压峰值压力作用下的管道凹陷再圆特征,结果如图12b 所示。图12b 中压头几何形状a/b=0.3,管道壁厚为7.1 mm。从图12a 可以看出,管道各波动内压载荷的峰值压力、平均压力和最小压力均不相同,它们对管道凹陷的再圆作用也不相同。图12b显示:管道内压峰值压力对管道凹陷再圆的影响十分明显,峰值压力越大,管道凹陷再圆系数也越大,即再圆程度越明显;随着管道凹陷深度增加,其再圆系数逐渐减小,并且减小的趋势也趋于平缓。这是因为管道凹陷深度越大,其应力集中也越明显,在管道内压作用下迫使具有高应力集中的凹陷区域发生塑性变形而产生再圆时就越困难。

图12 管道内压波动载荷对管道凹陷再圆系数的影响Fig.12 Effect of fluctuating internal pressure load on re-rounding coefficient

2.2.3 壁厚、压头几何形状参数和凹陷深度等对管道凹陷再圆的影响

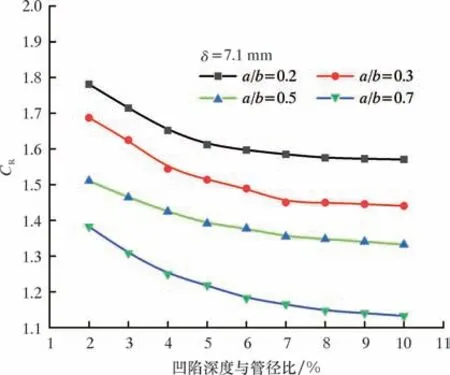

当管道波动内压峰值压力为4 MPa 时,管道壁厚、压头几何形状参数和凹陷深度等参数对管道凹陷再圆的影响如图13 和图14 所示。由图13 和图14 可以看出:在管道波动内压峰值压力作用下,管道凹陷再圆系数随管道壁厚增大而减小,即说明管道壁厚越厚,管道凹陷再圆越困难;随着椭球体压头由扁长形向球体形转变,管道凹陷再圆系数越小,管道凹陷再圆越困难;当管道壁厚和压头几何形状确定时,管道凹陷再圆系数随管道凹陷深度增加而减小,且减小的趋势越来越平缓,即说明管道凹陷越深,其在内压作用下再圆越困难。以上结果表明,在工程实际中,当管道凹陷越深、凹陷轴向区域越大和管道壁厚越大时,在遭受管道波动内压的作用下,管道凹陷不容易发生周期性的再圆,从而具有较强的抗疲劳损伤与抗失效能力。

图13 壁厚和凹陷深度变化情况下的再圆系数曲线Fig.13 Variation of re-rounding coefficient with pipe wall thickness and dent depth

图14 压头几何形状参数和凹陷深度变化情况下的再圆系数曲线Fig.14 Variation of re-rounding coefficient with indenter shape and dent depth

2.3 油气管道凹陷的弹性回弹与再圆的非线性拟合

以上对油气管道凹陷在波动内压作用下的弹性回弹和再圆过程进行了数值计算和分析,但在管道凹陷安全性评估的工程实际中,需要对管道凹陷在波动内压作用下的弹性回弹和再圆进行较为准确的定量计算,进而较为准确地确定出管道凹陷的初始深度,从而完成管道凹陷的安全性评估。针对管道凹陷的弹性回弹和再圆的定量计算,文献[14]和[21] 做了相关研究,给出了定量拟合公式:

式中:D为管道的外径,E为管材的弹性模量,α、β、ε、η及λ均为无量纲系(指) 数。

根据本文计算的1 296 个工况下的数值计算结果进行拟合分析,分别得到波动内压作用下管道凹陷的弹性回弹系数和再圆系数的定量拟合计算式,具体如下:

上述公式的取值范围为:71.6 ≥D/δ≥38.2,0.7 ≥a/b≥0.2,0.1 ≥D/d≥0.02,3.56×10-6≥pmax/E≥8.9×10-8。

式(6) 和式(7) 的相关系数R的平方分别为0.026 8 和0.002 7。拟合公式计算的管道凹陷弹性回弹系数和在管道波动内压峰值压力作用下的再圆系数与数值计算结果的对比如图15 所示。

图15 数值计算结果与拟合结果对比图Fig.15 Comparison between numerical simulation results and fitting results

从图15 可以看出,两者的误差较小,说明所拟合出的定量计算公式准确性较高,可用于定量计算。

3 结论

本文主要研究了波动载荷作用下凹痕缺陷管道的性能。通过ABAQUS 有限元分析软件进行了压头和管道的三维建模,并且通过文献中的试验对有限元的准确性进行了验证。在数值模型验证的基础上,分析了管道壁厚、压头几何形状参数、管道初始凹陷深度等参数对管道凹陷弹性回弹和在不同波动内压载荷作用下的管道凹陷再圆的影响,得到如下主要结论:

(1) 通过文献[20] 中的试验,验证了有限元模拟计算结果对于凹陷管道的回弹系数以及再圆系数的研究有效。

(2) 移除压头后,管道凹陷区域发生弹性回弹。管道壁厚越大、凹陷深度越深、凹陷沿轴向区域增大时,管道凹陷的回弹系数随之增大,管道凹陷发生弹性回弹愈加困难。

(3) 在管道波动内压作用下,管道凹陷的再圆系数也随之呈周期性变化;管道波动内压峰值压力越大,管道凹陷再圆越明显;当管道波动内压确定时,管道凹陷越深、凹陷轴向区域越大和管道壁厚越大时,在遭受管道波动内压作用下,管道凹陷不容易发生周期性的再圆,从而具有较强的抗疲劳损伤与抗失效能力。

(4) 在工程实际中,油气管道输送压力发生波动不可避免,在管道凹陷安全评估中,采用波动内压峰值压力作用下的最大再圆系数来计算管道凹陷的真实深度可以最大程度地保证安全阈值,提高管道安全评价的准确性。通过非线性拟合,得到了回弹系数和再圆系数定量计算公式。