超薄多晶硅的掺杂、钝化及光伏特性研究

宋志成,杨 露,张春福,刘大伟,倪玉凤,张 婷,魏凯峰

(1.西安电子科技大学微电子学院,宽禁带半导体材料与器件教育部重点实验室,西安 710071; 2.青海黄河上游水电开发有限责任公司西安太阳能电力分公司,西安 710000)

0 引 言

近年来,载流子选择性钝化接触的应用使晶硅太阳能电池的光电转换效率得到很大的提升[1-2]。据报道,德国Fraunhofer ISE研究所开发的N型背面全金属接触的隧穿氧化物钝化接触(tunnel oxide passivated contact, TOPCon)电池效率达到了25.8%的世界纪录[3-4],并且在P型单晶氧化物多晶硅(Poly-Si)钝化接触叉指背接触(interdigital back contact, IBC)电池上实现高达 26.1%的效率[5]。此外,由于TOPCon电池与行业内现有产线的钝化发射结及背表面接触电池(passivated emitter and rear cell, PERC)具有高度的工艺和设备兼容性,使其成为下一代晶硅电池技术升级的主要方向,TOPCon电池的结构图如图1所示。

图1 TOPCon电池结构图Fig.1 Structure of TOPCon solar cells

TOPCon电池较高的效率优势主要来源电池背面的钝化接触结构,该钝化接触结构由一层超薄的隧穿氧化层二氧化硅和掺杂多晶硅层组成,不仅具有优异的钝化性能和良好的接触性能,而且可以将金属接触与硅基体分离开,从而显著降低金属接触区域的复合,可以极大提升太阳能电池的转换效率。

产业化多晶硅钝化接触太阳能电池设计中的一个关键因素是多晶硅层的厚度。多晶硅层,通常是高浓度掺杂[6-7],厚度为100~300 nm[8-9],由于多晶硅寄生吸收的影响,会导致太阳能电池的短路电流(Jsc)有显著的降低[10-11]。新加坡SERIS研究所开发的双面 monoPoly 6英寸大面积太阳能电池获得了23.4%[12-13]的转换效率,同时天合光能研发的大面积钝化接触太阳能电池的转换效率进一步提升至24.58%[14]。但至今为止,关于多晶硅的大部分工作都应用于太阳能电池的背面,并且使用了较厚的多晶硅层(至少大于70 nm)[13-15]。而光学模拟结果表明多晶硅层厚度应该尽可能地减少[16-17]。但是,在不影响界面化学钝化的前提下,超薄多晶硅层的精准掺杂仍然是一项具有挑战性和关键的任务。同时,基于离子注入技术对小于100 nm厚度的多晶硅进行磷掺杂,并将其应用于产业化电池中的研究甚少。

本文不仅对70 nm超薄多晶硅的掺杂特性、钝化性能进行了研究,并将磷掺杂超薄多晶硅应用于产业化6英寸(1英寸=2.54 cm)大面积钝化接触电池中,所制备的钝化接触电池的电流和光电转换效率得到了明显提升。

1 实 验

本实验采用158.75 mm ×158.75 mm规格的N型Cz硅片,电阻率范围为0.3~2.1 Ω·cm,少子寿命≥500 μs。隧穿氧化层的生长和本征多晶硅的沉积由Tempress公司生产的5管式量产设备完成,采用低压化学气相沉积(low pressure chemical vapor deposition, LPCVD)法生长隧穿氧化层和本征多晶硅。此设备可一次性直接完成隧穿氧化层的生长和多晶硅的沉积,且在低压下完成生长工艺,具有成膜致密、整舟均匀性好、产量大、生长速度快、工艺成熟等优点。采用凯世通ipv-3000机台实现不同离子注入剂量的掺杂。实验过程使用到的测试仪器有:电化学电容-电压(electrochemical capacitance-voltage profiler, ECV)测试仪测试样品表面掺杂浓度和掺杂结深,WCT-120 Sinton模块测试对称结构的钝化性能,SENTECH 800激光椭偏仪测试多晶硅的沉积厚度,IV测试仪测试电池的电性能参数。

钝化性能监控结构的制备过程:双面制绒后的硅片经过双面刻蚀,再沉积隧穿氧化层和本征多晶硅,然后经过离子注入、退火和双面镀膜工艺完成钝化结构的制作,最后经过烧结炉高温烧结完成制作,其结构如图2所示。表征钝化性能的参数有隐开路电压iVoc、J0和寿命,当测试结构钝化性能越好时,iVoc值越高,寿命越高,J0值越低。

图2 Poly-Si(N+)钝化性能测试结构Fig.2 Poly-Si(N+) passivation performance test structure

TOPCon电池的制备工艺流程如图3所示,首先将原始硅片经过碱制绒形成金字塔陷光结构,再将制绒后的硅片在850~1 000 ℃进行低压硼扩散,完成前表面发射结掺杂工艺。然后进行刻蚀工艺去除硼扩散过程中硅片侧面形成的横向PN结和正面的硼硅玻璃,并对非扩散面进行抛光处理。采用LPCVD在硅片背面沉积1.5 nm的二氧化硅层和本征多晶硅层。通过离子注入磷和高温热处理实现多晶硅层的重掺杂和非晶相到多晶相的转变。再通过优化的清洗技术去除正面绕镀的多晶硅层,并在正面沉积钝化叠层薄膜,起到钝化和减少反射的作用。最后在电池正反面印刷金属电极收集光生载流子。

图3 TOPCon电池的制备工艺流程Fig.3 Preparation process of TOPCon solar cell

2 结果与讨论

2.1 120 nm Poly-Si(N+)掺杂曲线与钝化性能

常规120 nm厚度的多晶硅匹配的离子注入剂量为2.6×1015cm-3,退火条件为875 ℃热处理20 min,其掺杂曲线和钝化性能如图4所示。从图中可看出,120 nm掺杂多晶硅的表面掺杂浓度为2.5×1020atoms/cm3,掺杂结深为0.35 μm,此时钝化性能达到最优,隐开路电压iVoc为736 mV,J0为2 fA/cm2。

图4 120 nm Poly-Si(N+)上(a)掺杂分布与(b)钝化性能测试Fig.4 Doping concentration distribution (a) and passivation performance (b) of 120 nm Poly-Si(N+)

2.2 70 nm薄Poly-Si的掺杂工艺优化与钝化性能

多晶硅沉积的反应气体为高纯硅烷(SiH4),采用炉口和炉尾两个进气口的设计,在高温环境下热分解形成多晶硅薄膜沉积在硅片表面,反应式如下所示:

SiH4↑→Si↓+2H2↑

(1)

当沉积温度、反应压力和气体流量一定时,沉积时间对多晶硅生长厚度有重要影响。基于前期实验数据,在沉积时间分别为1 300 s、1 700 s、2 100 s的工艺条件下可制备厚度90 nm、120 nm和150 nm的多晶硅薄膜。采用片内测试5点求平均值的方式获得实验数据,并绘制沉积时间与薄膜厚度的散点图,线性拟合得出图5(a)。

图5 (a)多晶硅厚度与沉积时间线性拟合曲线;(b)沉积时间1 050 s时多晶硅厚度的实际测试值Fig.5 (a) Liner fitting curve of poly-silicon thickness and deposition time; (b) value of poly-silicon thickness under deposition time of 1 050 s

从图5(a)可以看出,沉积时间与多晶硅厚度基本呈线性关系,且对时间变化敏感。当沉积时间为2 100 s时,多晶硅测试厚度为150 nm,当沉积时间为1 700 s时,多晶硅测试厚度为120 nm,因此可以通过该曲线预测沉积特定厚度的多晶硅所需要的沉积时间。从图中延长线上可以预测,当沉积时间小于1 400 s时,可以沉积100 nm以下的多晶硅,而当设定沉积时间为1 050 s时,可生长70 nm的本征多晶硅。图5(b)为沉积时间1 050 s时多晶硅厚度的实际测试值,其中取炉口、炉中和炉尾三个位置各一片,每片测试5个点,共15个测试点,可以看出实际测试的多晶硅厚度为(70±2) nm,与图5(a)拟合曲线预测的数值基本一致。图6为120 nm和70 nm厚度多晶硅的监控片外观图,可以看出不同厚度的多晶硅对应不同的颜色,可直接从监控片外观进行辨别,这对电池生产过程中多晶硅膜层厚度的监控具有重要指导意义。

图6 沉积120 nm和70 nm厚度多晶硅的监控片外观图Fig.6 Appearance of monitoring wafers deposited with thicknesses of 120 nm and 70 nm deposited poly-silicon

此处研究离子注入剂量和退火温度对70 nm多晶硅掺杂和钝化性能的影响。当离子注入设备稳定运行时,主要通过控制离子注入剂量来调整掺杂浓度,而改变离子注入剂量本质上就是改变离子注入机反应腔体内传输皮带的运行速度。当基于产线现有设备进行工艺,多晶硅厚度的减薄会对离子注入剂量要求较高,导致传输带的运行速度太慢,这将不利于设备的稳定运行,产生粘片或卡片的情况。故本文同时对70 nm薄多晶硅的隧穿氧化层生长工艺进行了优化。

2.2.1 离子注入剂量的影响

图7为不同离子注入剂量下多晶硅磷掺杂分布和钝化性能的曲线,样品1至样品3采用的离子注入剂量分别为2.4×1015/cm3、2.8×1015/cm3和3.2×1015/cm3。其中3.2×1015/cm3为离子注入机台所能实现的最高注入剂量,得到的掺杂曲线如图7(a)所示。

从图中可以看出,离子注入剂量的增加对多晶硅的掺杂分布和钝化性能影响较小。在相同的退火条件下,随离子注入剂量增加,表面掺杂浓度有微弱升高,即当离子注入剂量由2.4×1015cm-3升高到3.2×1015cm-3时,表面掺杂浓度由5.44×1020atoms/cm3升高至6.49×1020atoms/cm3。而钝化性能随离子注入剂量的升高呈现先微弱升高后不变的趋势,其中2.4×1015cm-3注入剂量的隐开路电压均值为735 mV,2.8×1015cm-3和3.2×1015cm-3注入剂量的隐开路电压均值为737 mV。此时磷掺杂多晶硅与硅基底形成了良好的隧穿效应。

当离子注入剂量为2.8×1015cm-3和3.2×1015cm-3时,隐开路电压均值保持在737 mV,表明磷掺杂多晶硅的钝化性能已达到最优,故制作电池确定离子注入的最佳剂量。电池电性能测试结果如表1所示。从表1可以看出,随离子注入剂量升高,电池的开路电压升高,电流升高,串联电阻Rs降低,填充因子FF升高,电池的光电转换效率升高。当离子注入剂量为3.2×1015cm-3时,电池开路电压最高为689 mV,接触性能好,光电转换效率最高。同时,在同一退火条件下,低离子注入剂量对应的多晶硅层表面激活的磷原子较少,影响电池的接触性能,导致串联电阻Rs升高,填充因子FF降低。而对于较高的离子注入剂量,掺杂多晶硅层的场钝化效果提升较明显,且表面激活的磷原子多,电池的表面钝化和接触性能均得到较大改善,使电池的转换效率得到提高。

表1 基于不同离子注入剂量掺杂的TOPCon电池的I-V参数Table 1 I-V parameters of TOPCon solar cells doped with different ion implantation doses

2.2.2 退火时间的影响

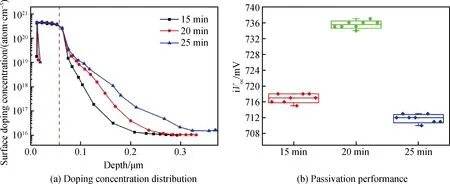

固定隧穿氧化层生长温度和多晶硅的沉积时间,采用相同的离子注入剂量3.2×1015cm-3,相同的退火温度855 ℃,研究退火时间对磷掺杂特性的影响,退火时间分别为15 min、20 min、25 min。

图8 不同退火时间下Poly-Si(N+)的掺杂分布和钝化性能Fig.8 Doping concentration distribution and passivation performance of Poly-Si(N+) annealing for different time

图8为不同退火时间的磷掺杂多晶硅掺杂曲线和钝化性能测试结果,由图中可以看出,当氧化层厚度和退火温度一定时,随退火时间延长,掺杂结深增加,即当退火时间从15 min增加至20 min和25 min时,掺杂结深由0.2 μm增加至0.25 μm和0.3 μm。表面浓度稍有下降,但均保持在5.2×1020atoms/cm3以上,而隐开路电压均值iVoc呈现先升高后降低的现象,在退火时间为20 min时达到最高值736 mV,钝化性能达到最优。

综合以上得出70 nm多晶硅的最优掺杂条件为:离子注入剂量3.2×1015/cm3,在855 ℃退火20 min时,其钝化性能可与120 nm poly-Si(N+)的钝化性能相媲美,此时70 nm掺杂多晶硅的表面掺杂浓度为5.6×1020atoms/cm3,高于120 nm掺杂多晶硅的表面掺杂浓度(2.7×1020atoms/cm3),而高表面浓度更有利于电池的金属接触特性。

图9 不同厚度多晶硅的掺杂曲线Fig.9 Doping concentration distribution of Poly-Si(N+) with different thickness

2.3 基于70 nm Poly-Si(N+)电池的电性能研究

基于以上最优实验结果,制备70 nm掺杂多晶硅的TOPCon电池,实验同时制作120 nm掺杂多晶硅的TOPCon电池作为对比组,图9为不同厚度多晶硅的掺杂曲线,电池电性能测试结果如表2所示。

表2 基于不同厚度多晶硅的TOPCon电池的I-V参数Table 2 I-V results of TOPCon solar cells featuring with different thickness of poly-silicon

从图9可知70 nm超薄多晶硅的表面掺杂浓度远高于120 nm多晶硅的表面掺杂浓度,且70 nm超薄Poly-Si电池效率具有明显的优势(见表2)。主要参数表现在电流Isc升高20 mA,串联电阻Rs降低,填充因子FF增加0.3%。其中电流升高是因为背面多晶硅减薄后寄生吸收减小,降低了背面多晶硅吸光的损失,而串联电阻降低和填充因子升高是因为70 nm多晶硅表面掺杂浓度升高导致电池接触变好,因此70 nm超薄Poly-Si电池效率得到明显提升。

3 结 论

通过调整隧穿氧化层生长工艺和多晶硅沉积时间,制备了70 nm超薄的本征多晶硅,并对离子注入剂量和退火时间进行了优化,确定了70 nm超薄多晶硅的最优掺杂工艺。研究表明对于70 nm超薄多晶硅,离子注入剂量的增加对多晶硅的掺杂分布和钝化性能影响较小,而退火时间对掺杂结深影响较大,这是因为工艺优化后的隧穿氧化层能够阻挡大量的磷原子进入基体硅,此时退火时间对掺杂结深的影响占主导作用。工艺优化后,70 nm超薄多晶硅的钝化性能达到最优,与120 nm Poly-Si(N+)的钝化水平相当,隐开路电压iVoc平均值可达到736 mV,且此时70 nm超薄多晶硅的表面掺杂浓度是常规120 nm的约2倍,达到5.6×1020atoms/cm3。基于70 nm多晶硅的高表面浓度掺杂和厚度减薄的特点,对应TOPCon电池的电流Isc升高、串联电阻Rs降低,填充因子FF升高,电池的光电转换效率得到明显提升。