路基压实度灌砂法自动检测设备的设计与关键技术

陈康军, 徐有为

(湖南聚创建筑科技有限公司, 湖南 长沙 410205)

0 引言

压实度检测是控制公路路基压实质量的重要手段。目前路基现场压实度检测方法主要有:灌砂法、核子密度仪法、环刀法、水袋法等[1-3]。由于规范中规定核子密度仪检测方法只适用于施工现场的快速评定,不宜用作仲裁试验或评定验收的依据;同时核子密度仪法的有射源对人体存在一定的辐射,使得核子密度法的应用得不到广泛推广[4-7]。环刀法、水袋法受适用性和试验时间影响采用较少,因而灌砂法检测压实度是目前公路工程路基压实度检测的主要方法。基于对压实度质量的严格控制,现行规范对压实度检测的频次要求较高,工程中压实度检测过程中往往试验检测人员劳动强度很大。路基施工的高峰季节常需要大批试验人员驻现场进行检测,现场人工挖孔、灌砂、称量、测定含水率的工作繁琐而费时,同时检测结果的真实性与检测人员的技术水平及责任心有很大关系;在检测人员数量不足的情况下,为满足检测频次要求,数据作假的现象时有发生,这给掌握现场真实压实质量增加了不确定因素,导致一些压实度不合格的路段可能进入下一道工序,在后续的施工过程或运营后出现质量问题,对此采取的补救措施成本很高,且会造成不良的社会影响。基于此,设计出一种全自动灌砂法快速检测压实度设备非常有必要。

1 智能检测系统设计原理

灌砂法压实度智能检测系统原理如图1所示,该系统以《公路土工试验规程》(JTG 3430—2020)、《公路路基路面现场测试规程》(JTG 3450—2019)和《公路工程质量检验评定标准》(JTG F80—2017)相关灌砂法压实度及现场测试随机选点方法等条文为理论基础。计算机程序完成随机取样和相关计算;通过可编程逻辑控制器控制步进电机完成取样孔的快速开挖及灌砂孔位与钻孔孔位的位置切换,控制模拟量电动阀门实现精确计量灌砂;采用高频加热技术快速均匀地对试样进行烘干。挖孔、灌砂过程严格遵循规范的精度和操作要求,并以机械智能控制取代人工操作。高频加热

图1 灌砂法压实度智能检测系统原理

以烘干原理为基础,温度控制在与酒精燃烧法加热相同的温度,提高了烘干效率。

2 智能检测系统组成

2.1 中央控制系统

中央控制系统主要由平板电脑与可编程逻辑控制器PLC组成。可编程逻辑控制器PLC可接受和发送模拟量信号、开关量信号,并与平板电脑通过MODBUS485串口连接,开关量信号包括控制电子元器件的启动和停止,模拟量信号包括控制电动阀门的开合度等。通过平板电脑人机交互界面操作指令和接受反馈显示数据,实现了系统各个元器件的控制与反馈接受,是检测系统智能化的核心。

2.2 钻孔换位控制

切割取芯钻孔会对检测孔壁形成挤压,导致检测孔的体积发生变化从而影响检测精度,采用旋挖方式可在减少对侧壁挤压的同时,通过螺旋叶片将打碎的土样自孔底传输上来。在钻孔与灌砂筒之间设置有换位机构,可自动进行位置切换,保证钻孔与灌砂筒下落位置的误差<1 mm。旋挖钻孔将土体传送至地面的土体收集箱内,少量细碎土样可通过设备上的吸尘器吸取后置于土样收集箱内。

2.3 灌砂智能控制

灌砂系统由砂箱、电动阀门、灌砂筒、称重传感器等组成。首先进行灌砂筒标定,灌砂时将其悬挂在称重传感器上,根据检测要求由中央控制系统控制灌砂筒中加入标准砂。精准控制加砂量程序:电动阀门全部打开,加入标准砂→标准砂加入质量超过预设质量50%→自动控制电动阀门开度为50%→继续往灌砂筒中加入标准砂→灌砂筒中标准砂质量达到预设值80%→自动控制电动阀门开度为15%左右→继续往灌砂筒中加入标准砂至95%→自动控制电动阀门开度为5%→加砂到预设质量。在此过程,通过加砂质量的实时反馈,及时调整标准砂的加入速度,实现精确加量。加砂完成后,系统等待30 s,待灌砂筒稳定平衡后缓缓就位检测孔,灌砂筒阀门自动打开,持续120 s自动关闭并称量灌砂筒质量,即得到灌入标准砂的质量,减去之前标定的三角锥质量,得到检测孔灌入标准砂的质量并换算得到检测孔体积。

2.4 高频加热系统

高频加热系统分为2组,每组设有200 g容量的坩埚1个(容量根据土的粒径选择),内置石墨导热网筛1个(网状更适合于热量的均匀扩散),往坩埚加入约200 g土样至加热铜质线圈内,通过高频加热(700 ℃~900 ℃)约8 min,将土样充分烘干。再次称量样品质量计算得到土体含水率并取平均值。

2.5 称量系统

灌砂法检测压实度称量过程包含:标准砂称重、取土称重以及含水率样品称重。根据称量的质量不同,选择3套不同的质量传感器,其中:土样及标准砂称重采用精度1 g、量程10 kg的传感器;含水率样品称重选择精度0.01 g、量程1000 g的称重传感器。所有传感器均与可编程逻辑控制器相连,并可直接通过平板电脑操作进行质量显示。

3 系统适用范围

灌砂法压实度智能检测系统适用于现场测定基层、底基层、砂石路面及路基土等各种压实层的密度和压实度,集料粒径需≤31.5mm。不适用于填石路堤等有大孔洞或大孔隙的材料压实度检测。

4 含水率高频加热检测与人工检测对比分析

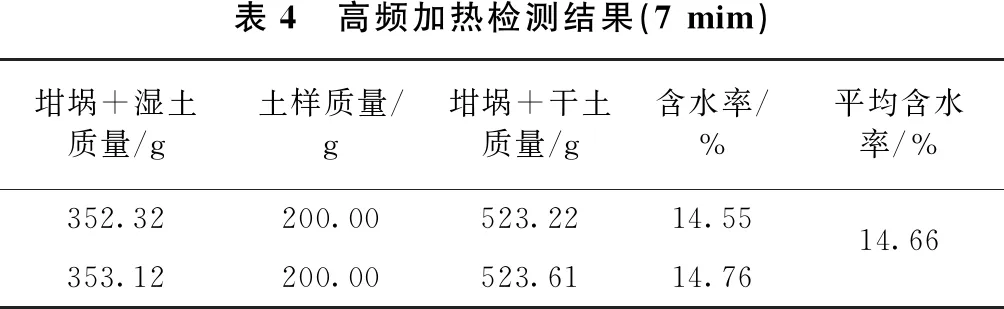

选择从同一检测孔内提取土样,封存后分别以高频加热、酒精燃烧、烘箱烘干(105 ℃、6 h)3种方式检测土样的含水率。其中高频加热检测选取最高温度700 ℃,将加热时间6.5 min与加热时间7 min的土样进行对比试验。结果如表1~表4所示。

表1 酒精燃烧法含水率检测结果盒+湿土质量/g土样质量/g盒+干土质量/g含水率/%平均含水率/%321.52200.00291.3615.08324.51200.00294.2315.1415.11320.62200.00290.3815.12

表2 烘箱烘干检测结果盒+湿土质量/g土样质量/g盒+干土质量/g含水率/%平均含水率/%351.52200.00321.1215.2015.31350.54200.00319.7115.42

表3 高频加热检测结果(6.5 mim)坩埚+湿土质量/g土样质量/g坩埚+干土质量/g含水率/%平均含水率/%353.21200.00 522.6115.30 15.20353.42200.00 523.2215.10 351.71200.00 521.22 15.25 15.18351.82200.00 521.63 15.10 351.33200.00 521.07 15.13 15.30351.81200.00 520.90 15.46

表4 高频加热检测结果(7 mim)坩埚+湿土质量/g土样质量/g坩埚+干土质量/g含水率/%平均含水率/%352.32200.00523.2214.5514.66353.12200.00523.6114.76

通过表1~表4对比分析,现场酒精燃烧法检测含水率与试验室烘箱含水率检测相差为0.21%(含土样的离散)。高频加热6.5 min与高频加热7 min含水率相差0.64%,高频加热时间过长,会导致部分土样烧结,部分元素也会在高温下气化,导致含水率降低,偏离实际结果。高频加热6.5 min与酒精燃烧、烘箱烘干比较,分别相差0.09%与最多0.15%。以试验室烘箱含水率数据为标准数据,在高频温度与时间控制精确的情况下,其检测结果偏差较小,与现场酒精燃烧法含水率检测偏差相当,在现场可以替代酒精燃烧法进行含水率快速检测。

5 压实度智能与人工检测结果及效率对比分析

5.1 压实度检测结果对比分析

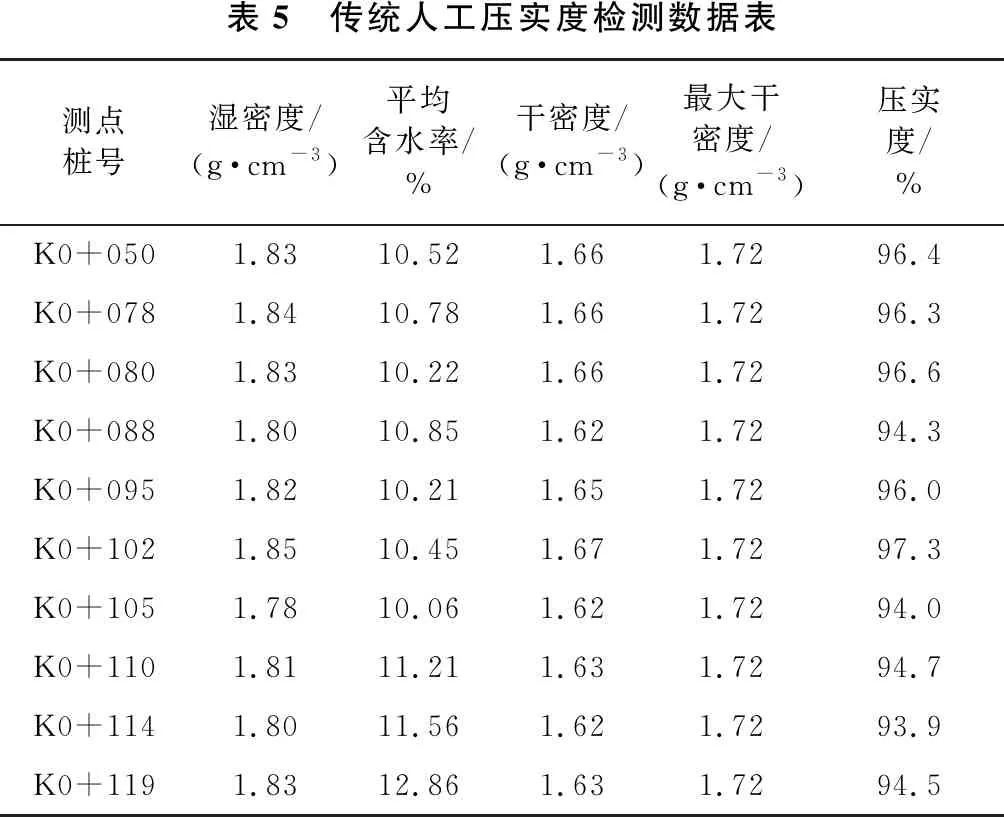

灌砂法压实度智能检测系统在湖南常祁高速公路上与人工检测进行了对比试验研究,在某一路段选择10个检测点以人工方式进行检测,并在人工检测点40 cm范围内使用智能系统进行检测(在40 cm范围内认为压实度差异较小)。

通过人工与智能检测数据对比可知(见表5、表6),在同一位置,两种方法检测出的压实度数据差异很小,最大相差为0.7%,酒精燃烧法含水率检测与高频加热含水率检测的结果最大相差0.4%。

表5 传统人工压实度检测数据表测点桩号湿密度/(g·cm-3)平均含水率/%干密度/(g·cm-3)最大干密度/(g·cm-3)压实度/%K0+0501.83 10.52 1.66 1.72 96.4 K0+0781.84 10.78 1.66 1.72 96.3K0+0801.83 10.22 1.66 1.72 96.6 K0+0881.80 10.85 1.62 1.72 94.3K0+0951.82 10.21 1.65 1.72 96.0K0+1021.85 10.45 1.67 1.72 97.3 K0+1051.78 10.06 1.62 1.72 94.0 K0+1101.81 11.21 1.63 1.72 94.7K0+1141.80 11.56 1.62 1.72 93.9 K0+1191.83 12.861.63 1.72 94.5

表6 智能检测系统压实度检测数据表测点桩号湿密度/(g·cm-3)平均含水率/%干密度/(g·cm-3)最大干密度/(g·cm-3)压实度/%K0+0501.8310.721.651.7295.9K0+0781.8310.551.661.7296.3K0+0801.8310.361.661.7296.3K0+0881.7910.451.621.7294.1K0+0951.8210.451.651.7296.1K0+1021.8310.331.661.7296.6K0+1051.7910.281.621.7294.4K0+1101.8111.011.631.7294.8K0+1141.8011.221.621.7294.3K0+1191.8312.561.631.7294.6

5.2 压实度检测效率对比分析

常规人工进行灌砂法压实度检测,以2人为1组完成1个孔位的压实度检测(现场采用酒精燃烧法快速测定含水率)耗费约1 h,一天工作8 h,平均可完成8个孔位的压实度检测。采用智能系统进行压实度检测平均耗时约10 min,一天工作8 h,平均可完成48个孔位的压实度检测;系统由2人操作,检测效率提高6倍,且人工仅需完成辅助性工作,劳动强度大大降低。

以1 a为期限(适合路基填方压实的气候天数约为180 d),完成相同的检测任务。智能检测需要人工费用:2人×6000元/月×6月=72000元,能耗费用:100 元/d×180 d=18000元,总计费用90000元。人工检测人工费用:2人×6000元/月×6月×6=432000元。1 a内可节省

费用342000元,节省79.2%。

6 结语

本文介绍了灌砂法压实度智能检测系统的设计原理、各主要组成部分,并就高频加热含水率这一现场含水率快速检测方法与传统方式进行了数据对比分析,同时就智能检测的检测精度、检测效率与传统方式进行了研究,得到以下几点结论:

1) 通过计算机程序完成随机取样和相关计算,提高了随机选点效率,规范了测试位置,保证了测点的代表性。

2) 高频加热法含水率检测与试验室烘箱烘干、现场酒精燃烧法检测精确度相当,可以替代酒精燃烧法进行含水率快速检测。

3) 灌砂法压实度智能检测系统准确度满足试验检测要求,检测效率相比较人工检测可提高6倍,大大降低了检测人员劳动强度。

该系统符合《公路工程质量检验评定标准》(JTG F80—2017),是一种精度高、效率高的快速检测方法,具有很好的经济社会效益。