基于联立约束法的液压支架动力学建模

马光明,王世博,葛世荣,邹文才

(1.中国矿业大学机电工程学院,江苏徐州221116;2.中国矿业大学(北京)机电与信息工程学院,北京100083)

1 引言

煤矿智能化建设要求综采装备必须智能自主控制,这需要对综采装备控制系统进行全面验证测试。综采工作面半实物仿真系统是将工作面控制系统实物与在计算机上实现的综采装备模型连接在一起的试验技术,它是验证完善工作面控制系统性能的必要手段[1]。液压支架是综采装备中数量最多的关键装备,构建液压支架的动力学模型是完成综采工作面半实物仿真系统的核心任务之一。

文献[2,3]运用拉格朗日方法建立了液压支架与围岩耦合动力学模型,分析了在顶板压力作用下液压支架的动力学响应。文献[4]运用拉格朗日方法建立了液压支架的多体动力学模型,计算求得了液压支架运动规律与驱动力之间的动力学响应关系。液压支架属于并联机构,目前并联机构常用的动力学建模方法[5]主要有:拉格朗日方法、牛顿-欧拉方法、凯恩方程方法、虚功原理方法。拉格朗日方法从能量的角度出发,得到的动力学方程形式相对简单,但当系统运动构件数目增加时,该方法的运算量很大[6]。牛顿-欧拉方法从力的动态平衡角度研究动力学问题,需要从运动学出发求得加速度并消去,对于较复杂的系统,这种方法十分复杂及繁琐[7]。凯恩方程方法的关键之一是用系统广义速率对应的广义坐标表示出系统各运动构件质心坐标,然而对于复杂系统,质心坐标表达式异常复杂[8]。虚功原理方法无法研究各构件受力,当系统运动构件增加时,其求解过程也变得十分复杂[9]。联立约束法[10]派生于牛顿-欧拉法,但却克服了牛顿欧拉法需要从运动学出发求得加速度并消去的缺点。对由运动学分析产生的闭环矢量方程求二阶微分是联立约束法的核心思想,而液压支架主体结构恰由三个运动环组成,因此本文采用联立约束法对液压支架进行动力学建模。

本文对液压支架进行了运动学分析,得到了系统运动的加速度方程组,之后建立了各构件的牛顿-欧拉方程组,加速度方程组与牛顿-欧拉方程组组成了液压支架动力学模型。在matlab/simulink中对该动力学模型进行了仿真分析,并将仿真结果与ADAMS中的仿真结果进行了对比,验证了动力学模型的正确性。

2 机构描述

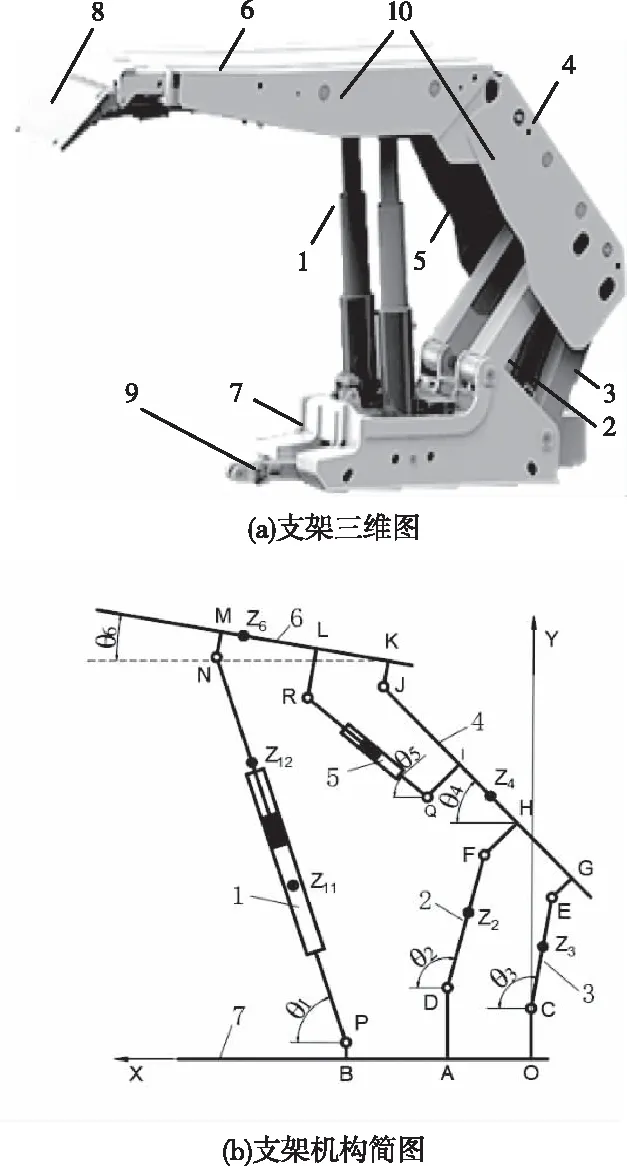

液压支架为并联机构(图1),主要结构件包括立柱、前连杆、后连杆、掩护梁、平衡千斤顶、顶梁、底座、护帮板、推移千斤顶。液压支架具有2个自由度,立柱和平衡千斤顶提供液压力,驱动液压支架运动。

图1 液压支架结构图注:1-立柱2-前连杆 3-后连杆 4-掩护梁 5-平衡千斤顶 6-顶梁7-底座 8-护帮板 9-推移千斤顶 10-侧护板

3 运动学分析

以液压支架底座尾端作为坐标原点O,底座尾端指向前端为X轴正方向,竖直向上为Y轴正方向建立坐标系XOY(图1b)。Zi表示液压支架各构件质心位置,Z11表示立柱缸体质心位置,Z12表示立柱活柱质心位置,θi表示各构件与X轴正方向所成的夹角,αi表示各构件质心位置矢量与X轴正方向夹角(i=1,2,…6)。

3.1 闭环矢量方程组

液压支架机构简图如图1(b)所示,其内部存在3个运动环AOCEGHFD、QIJKLR、BOCEGJKMNP,3个运动环的复指数表达式为

(1)

(2)

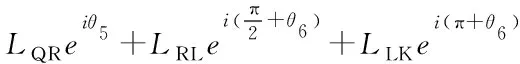

(3)

根据欧拉公式eiθ=cos(θ)+isin(θ) 将式(1)-(3)虚部与实部分离并化简,得闭环矢量方程组

LCEcos(θ3)-LEGsin(θ4)+LGHcos(θ4)=

LOA+LDFcos(θ2)-LFHsin(θ4)

(4)

LOC+LCEsin(θ3)+LEGcos(θ4)+LGHsin(θ4)=

LAD+LDFsin(θ2)+LFHcos(θ4)

(5)

-LQIsin(θ4)+LIJcos(θ4)-LJKsin(θ6)=

LQRcos(θ5)-LRLsin(θ6)-LLKcos(θ6)

(6)

LQIcos(θ4)+LIJsin(θ4)+LJKcos(θ6)=

LQRsin(θ5)+LRLcos(θ6)-LLKsin(θ6)

(7)

LCEcos(θ3)-LEGsin(θ4)+LGJcos(θ4)-LJKsin(θ6)=

LOB+LPNcos(θ1)-LNMsin(θ6)-LMKcos(θ6)

(8)

LOC+LCEsin(θ3)+LEGcos(θ4)+

LGJsin(θ4)+LJKcos(θ6)=LBP+

LPNsin(θ1)+LNMcos(θ6)-LMKsin(θ6)

(9)

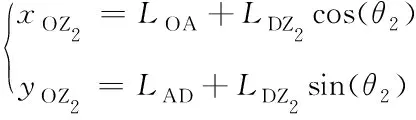

3.2 各构件质心坐标

3.2.1 立柱缸体质心坐标

(10)

3.2.2 立柱活柱质心坐标

(11)

3.2.3 前连杆质心坐标

(12)

3.2.4 后连杆质心坐标

(13)

3.2.5 掩护梁质心坐标

(14)

3.2.6 顶梁质心坐标

(15)

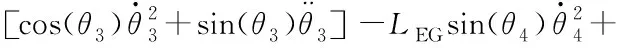

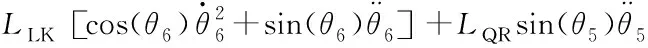

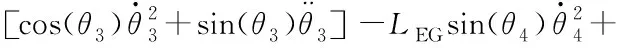

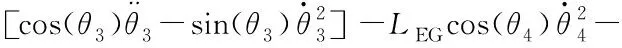

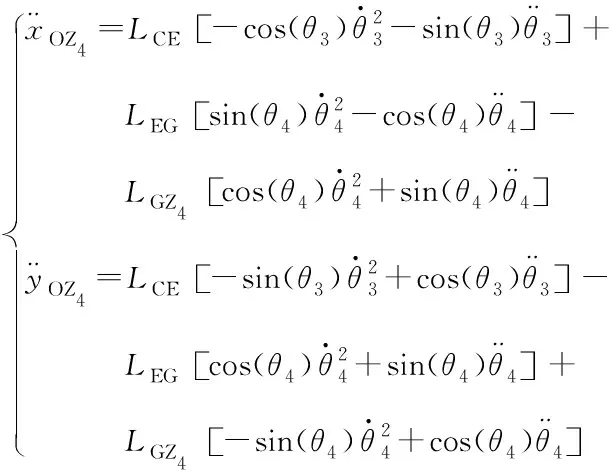

3.3 加速度方程组

将式(4)-(15)对时间求二阶微分得系统运动的加速度方程组

LFHcos(θ4)4

(16)

LFHsin(θ4)4

(17)

(18)

(19)

LMKsin(θ6)6+LPNsin(θ1)1

(20)

LMKcos(θ6)6+LPNcos(θ1)1

(21)

(22)

(23)

(24)

(25)

(26)

(27)

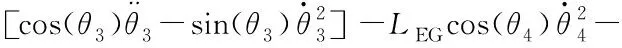

4 动力学分析

在对液压支架进行动力学分析之前,对其做如下简化处理:①由于支架两个立柱运动特性相同,故将其简化为一个立柱;②由于平衡千斤顶质量相对于整个支架来说较小,故将其质量忽略不计;③将掩护梁侧护板与掩护梁作为一个整体,顶梁侧护板、护帮板与顶梁作为一个整体。

对液压支架各构件取分离体并进行受力分析,建立各构件的牛顿-欧拉方程组,其中F1与F5分别表示立柱液压驱动力与平衡千斤顶液压驱动力;mi与Ii分别表示第i个构件的质量及转动惯量;Fi-j表示连接构件i与j的运动副处的受力,i、j=1,2…6。

图2 立柱活柱(左)与立柱缸体(右)受力简图

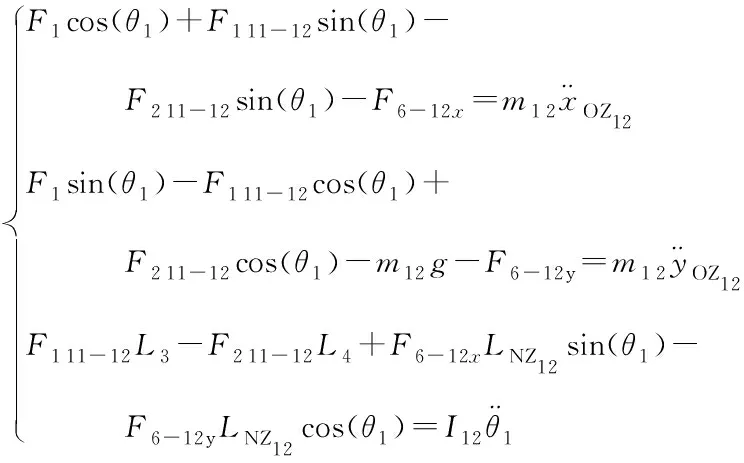

4.1 立柱活柱牛顿-欧拉方程

(28)

4.2 立柱缸体牛顿-欧拉方程

(29)

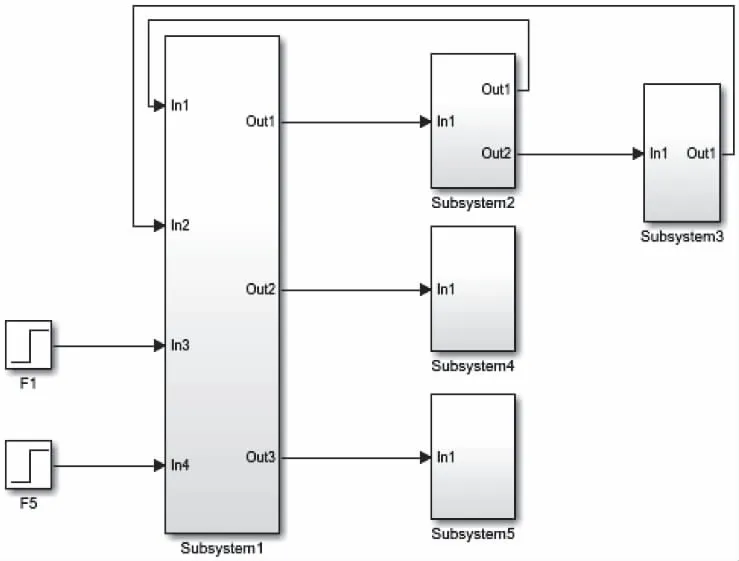

4.3 前连杆牛顿-欧拉方程

(30)

4.4 后连杆牛顿-欧拉方程

(31)

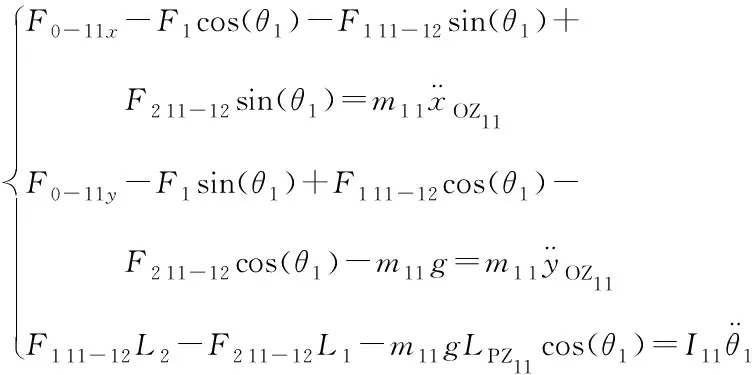

4.5 掩护梁牛顿-欧拉方程

(32)

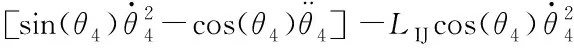

4.6 顶梁牛顿-欧拉方程

图5 顶梁受力简图

(33)

联立式(16)-(33),并表示成矩阵形式AX=B,其中

限于篇幅,有兴趣的读者可自行推导A、B。

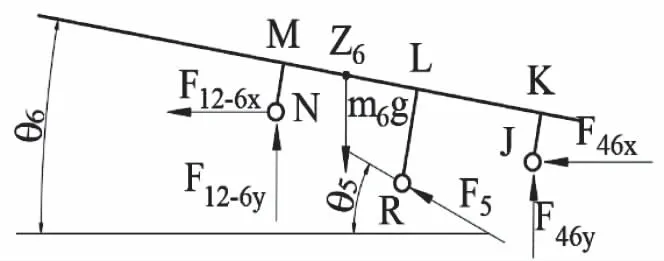

根据式X=A-1B在matlab/simulink中构建动力学仿真模型如图6。Subsystem1进行矩阵运算X=A-1B;Subsystem2与Subsystem3进行积分运算,得(θ1,θ2,θ3,θ4,θ5,θ6)、立柱与平衡千斤顶的长度以及对应的加速度、速度;Subsystem4进行积分运算,得各构件质心处的加速度、速度、位移;Subsystem5输出各运动副处受力大小。

图6 液压支架动力学仿真模型

5 动力学算例

为了验证建立的液压支架动力学模型的正确性,在matlab/simulink与ADAMS中对液压支架升架降架过程中角加速度及姿态变化进行仿真对比。在ADAMS中根据ZY10800/28/63型液压支架参数建立虚拟样机,赋予材料属性为钢,密度ρ=7800kg/m3,在ADAMS中测得虚拟样机动力学参数见表2。

将表1、2中参数代入simulink仿真模型中。首先在ADAMS与仿真模型中给定相同的驱动力F1=108kN、F5=-78kN,使液压支架做上升运动,仿真时间为2s;其次在给定相同的驱动力F1=-40kN、F5=20kN,使液压支架做下降运动,仿真时间为0.7s。液压支架上升、下降过程中两者加速度及姿态变化仿真结果对比见图7-8。

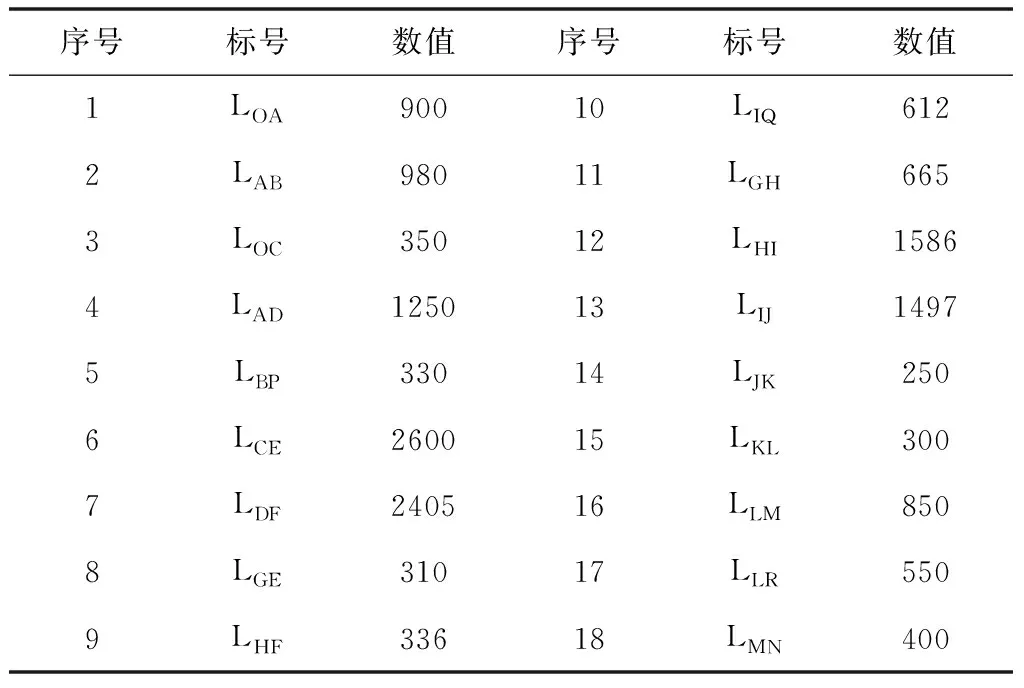

表1 ZY10800/28/63型液压支架结构参数(mm)

表2 ZY10800/28/63型液压支架动力学参数

由图7、8仿真结果可以看出:降架过程中两款软件仿真结果几乎完全一致,升架过程略有差异,这是因为两款软件求解器求解方式不同所造成的。根据与ADAMS仿真结果对比,验证了动力学模型的正确性。

图7 升架降架过程中角加速度ε1到ε6变化曲线(a-f)、立柱和平衡千斤顶活塞伸出加速度变化曲线(g-h)、液压支架高度加速度变化曲线(i)

图8 升架降架过程中角度θ1到θ6变化曲线(a-f)、立柱长度和平衡千斤顶长度变化曲线(g-h)、液压支架高度变化曲线(i)

6 结论

1) 本文基于联立约束法建立了液压支架的动力学模型。首先对液压支架进行运动学分析,得到了系统运动的加速度方程组,之后建立了系统的牛顿-欧拉方程组。加速度方程组与牛顿-欧拉方程组组成了液压支架动力学模型。

2) 基于Matlab和ADAMS软件对该机构进行了动力学仿真,在给定相同驱动力的的情况下,对比了两种方法仿真所得机构加速度与姿态变化曲线,发现两者结果基本一致,证明了该动力学模型的正确性。