超声振动对CMT电弧增材制造铝合金组织与性能的影响

张骥俊, 邢彦锋, 曹菊勇

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

增材制造(Additive manufacturing, AM)是将金属熔化再逐层堆积成工件的新型制造工艺,具有材料利用率高、复杂结构直接成型等优点,已被应用于航天航空及军工领域[1]。冷金属过渡(Cold metal transfer, CMT)焊作为一种新型焊接工艺,具有焊接过程中弧长控制较为精确,热输入量小、飞溅少等工艺特点,适用于铝合金等低熔点金属的增材制造[2]。然而,电弧增材制造(Wire arc additive manufacturing, WAAM)过程中会出现的气孔、裂纹、晶粒粗大等缺陷,会降低材料的力学性能。目前主要有引入颗粒[3]、工艺优化[4]、焊后热处理[5]、机械处理[6]以及超声振动辅助等方法来减少缺陷。Zhang等[7]利用工作台振动实现了高强度铝合金的增材制造,发现随着振动增强,熔池产生强烈搅拌作用,细化晶粒、减少气孔、降低孔隙率,提高拉伸性能。何智等[8]发现超声冲击使得钛合金沉积层内的粗大柱状晶转化为细小等轴晶粒,各向异性减小。陈伟等[9]研究了不同层间温度下超声振动对电弧增材制造Cu-8Al-2Ni-2Fe-2Mn合金组织及力学性能的影响。Yuan等[10]发现高强度超声波的引入有效地中断了激光线材增材制造中pre-β晶体的外延生长趋势,削弱了pre-β晶体的织构强度,从而细化晶粒。Jian等[11]发现超声振动在熔体中产生的空化效应促进了铝合金液相线温度附近熔体的异质形核。

目前众多学者对超声振动电弧增材制造不同材料进行了研究,而对于影响超声振动产生的能量,诸如频率、振幅、距焊缝距离等参数的研究较少。因此本文以CMT电弧增材制造工艺作为基础,以4043铝合金作为试验对象,在电弧增材制造过程中对基板施加超声振动,研究了振幅对电弧增材制造铝合金中微观组织及力学性能的影响。

1 试验材料与方法

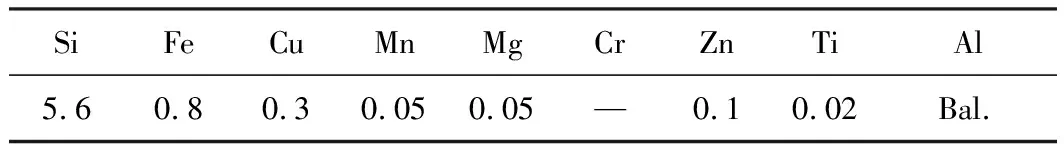

试验基板选用6061-T6铝合金板材,尺寸为200 mm×200 mm×6 mm。填充材料选用ER4043铝硅焊丝,直径为φ1.2 mm,其化学成分如表1所示。

表1 ER4043铝硅焊丝的化学成分(质量分数,%)

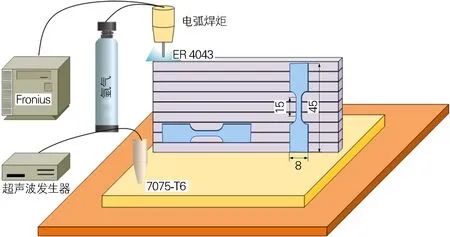

焊接前,用砂纸打磨基板以去除表面氧化膜,并用酒精去除表面污渍。CMT电弧增材制造系统由Fronius CMT TPS4000焊接系统和6轴KUKA机器人组成。保护气体为纯氩气(99.99%),气体流速为20 L/min,层间等待时间为60 s。超声波振动头的振动频率为20.1 kHz,振动头的直径为φ12 mm,具体焊接参数如表2所示。本次试验使超声振动头对基板直接振动,振动头距离焊缝105 mm,具体如图1所示。

表2 超声振动辅助焊接的工艺参数

使用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF)对抛光后的样品横截面进行30 s的腐蚀。使用Leica光学显微镜分析焊接接头的显微组织。在本研究中,气孔尺寸以及孔隙率是通过金相试样的显微切片进行测量的,截取试样中间80 mm×60 mm 的部分,对直径大于0.1 mm的气孔使用Image pro plus软件进行检测。使用万能试验机对截取的标准拉伸试样(见图1)进行拉伸试验,拉伸速度为1 mm/min。

图1 试验平台示意图Fig.1 Schematic diagram of test platform

2 试验结果与讨论

2.1 超声振动对微观组织的影响

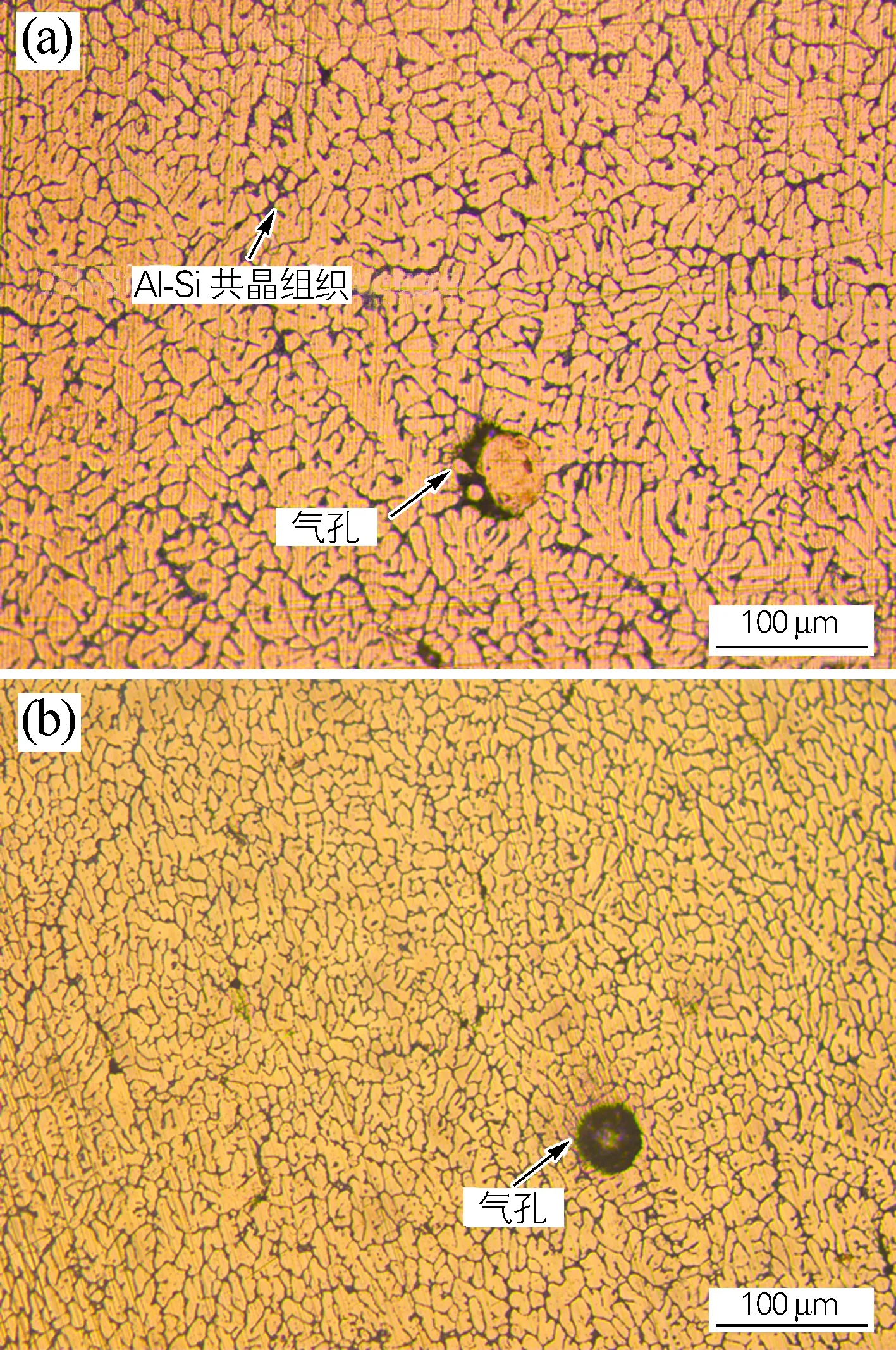

CMT电弧增材制造堆积试样的微观组织如图2所示。图2(a)为未使用超声振动辅助的试样,其组织中存在大量柱状晶,晶粒细而长,且有连续生长的现象。由于在焊接过程中温度梯度过大,组织中存在大量的树枝结构,富铝硅共晶组织大量存在于树枝晶结构间隙中。在没有超声振动的情况下产生的铝硅共晶组织主要以长条状形式出现。观察发现,在熔合线附近存在大量柱状晶以及少量等轴晶粒,且柱状晶穿越熔合线进行生长,平均晶粒大小为30.2 μm,最大晶粒尺寸可达102.0 μm。图2(b)为施加振幅为25 μm的超声振动辅助的试样,其微观组织由大量等轴晶粒组成,同时随机分布了少量柱状晶粒。

图2 增材制造试样的微观组织(a)未施加超声振动辅助;(b)施加振幅为25 μm的超声振动辅助Fig.2 Microstructure of the additive manufactured specimens (a) without ultrasonic vibration; (b) ultrasonic vibration assisted with amplitude of 25 μm

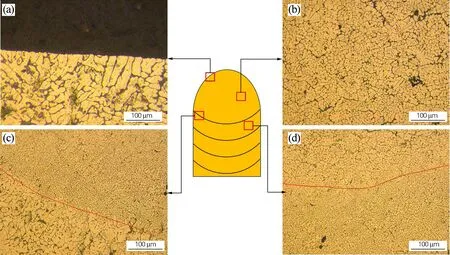

对于使用超声振动辅助的试样,图3分析了振幅为20 μm时试样的焊缝顶端以及熔合线附近区域的微观结构。在焊接过程中,熔覆金属使得焊缝下方金属发生熔化,在层与层之间形成明显的熔合线。图3(a)所示试样焊缝顶部的显微组织,可以看出,焊缝顶部微观组织主要由细长的柱状晶粒构成。由于焊接过程中温度梯度较大,且位于顶部的晶粒距离基板较远,其冷却速率较慢,导致晶粒呈柱状。图3(b)所示为单层焊缝中间部分的显微组织,主要由大量等轴晶粒以及少量枝晶组成,且在富铝硅共晶组织附近的等轴晶粒更为细小。在超声振动的作用下,富铝硅共晶组织以球状颗粒形式出现。图3(c)为熔合线处的显微组织,熔合线下方的等轴晶粒在热输入的作用下长大,平均晶粒尺寸为24.3 μm。熔合线上方的晶粒以细小的等轴晶粒组成,平均晶粒尺寸为9.2 μm,总体较未使用超声振动辅助的堆积试样平均晶粒尺寸下降了22.5%。图3(d)为增材制造中间层的显微组织,受到下一层熔覆时热输入的影响,等轴晶粒长大。

图3 超声振动辅助增材制造试样的微观组织 (振幅20 μm)(a)焊缝顶部;(b)单层焊缝中部;(c)熔合线处;(d)中间层Fig.3 Microstructure of the WAAM specimen with ultrasonic vibration assistance (amplitude of 20 μm)(a) top of the weld; (b) middle of single layer weld; (c) fusion line; (d) middle layer

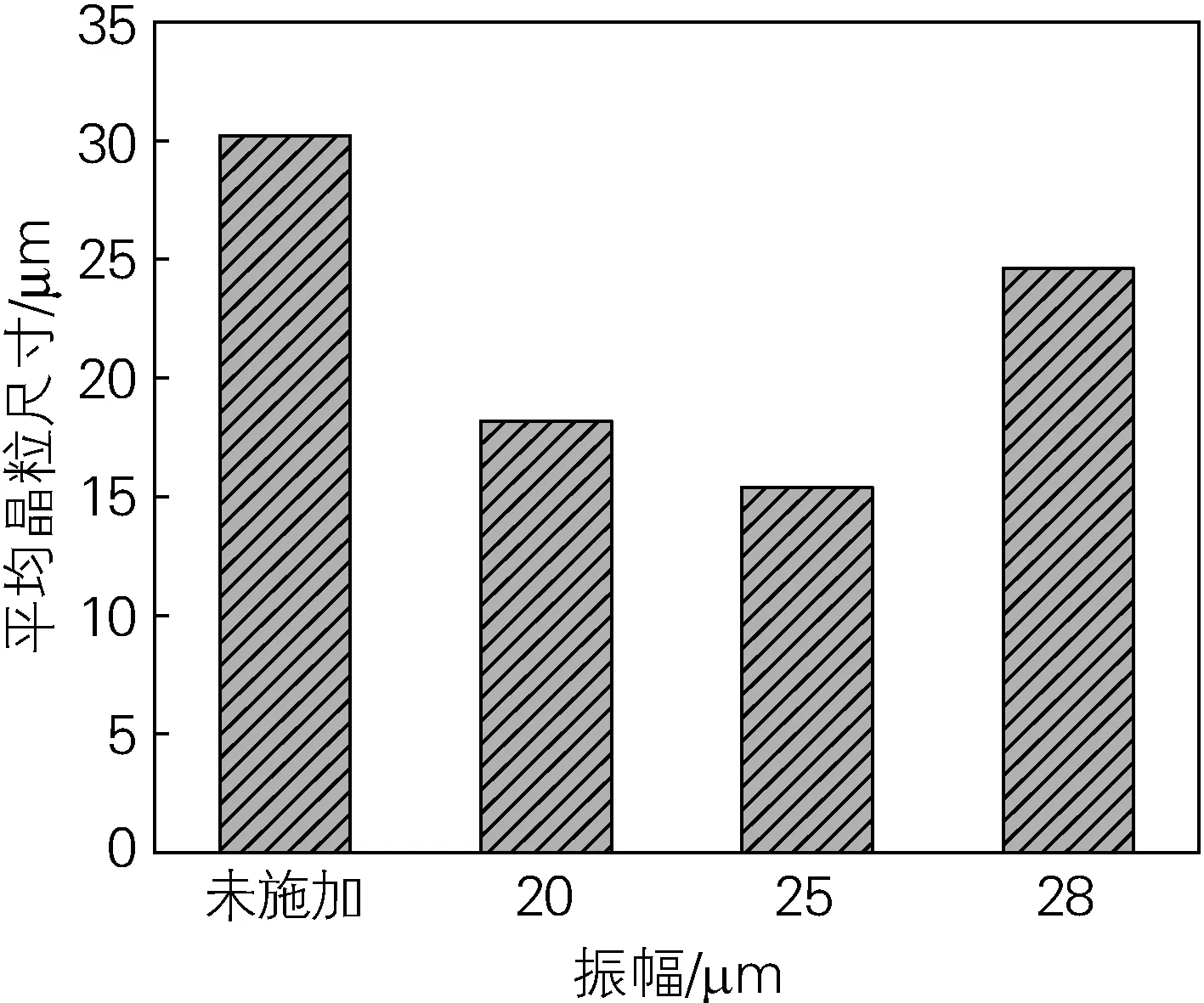

在距离基板20 mm的位置截取试样进行平均晶粒大小的测量,结果如图4所示。未施加超声振动的试样,其焊缝内部的平均晶粒尺寸为30.2 μm。在超声振动的作用下试样的平均晶粒大小明显降低,但随着振幅增大,平均晶粒尺寸呈现先减小后增大的趋势。当振幅为20 μm时,平均晶粒尺寸为18.2 μm。当振幅为25 μm时,平均晶粒尺寸为15.4 μm,而当振幅为28 μm时,平均晶粒大小增大至24.6 μm。

图4 增材制造试样的平均晶粒尺寸Fig.4 Average grain size of the additive manufactured specimens

超声振动促进熔池内部搅拌,正在长大的枝晶在空化作用产生的高温高压下破碎,并被随机分散至熔池内部形成新的成核点,从而增大形核率,细化了晶粒。同时,固相与液相之间的界面在声流效应的影响下趋于不稳定,部分粗大柱状晶粒在高声流的作用下破碎,因此存在柱状晶粒周围随机分布等轴晶粒的现象。熔池中的气泡在空化效应的作用下长大、破裂,使附近熔体发生剧烈流动,并产生高温、高压。这有利于晶核的形成,并抑制枝晶生长,亦能使晶粒细化。但随着振幅增加,超声波在介质产生的能量也就越高,热输入的增高促使熔池内部的冷却速度减缓,导致晶粒粗化。

2.2 超声振动对气孔的影响

铝合金WAAM过程中主要的气孔为氢气孔,氢元素主要来源于铝基板表面、焊丝以及保护气氛围[12]。图5所示为焊缝中气孔的宏观照片,可以看出,未施加超声振动辅助的焊缝表面气孔较少,其气孔均位于焊缝下方。而施加超声振动辅助的试样焊缝表面积聚了较多气孔,且大多聚集于焊缝中线处,气孔平均尺寸为0.3 mm,最大气孔尺寸可达0.8 mm。

图5 增材制造试样焊缝浅表面处气孔的宏观形貌(a)未施加超声振动辅助;(b)施加振幅为20 μm的超声振动辅助Fig.5 Macromorphologies of the pores on the weld surface of the additivel manufactured specimens(a) without ultrasonic vibration; (b) ultrasonic vibration assisted with amplitude of 20 μm

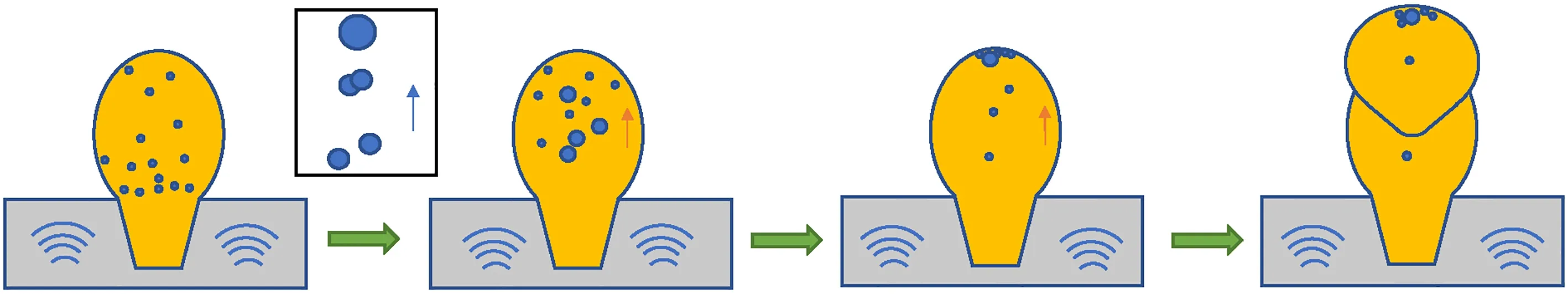

气孔的形成包括成核、漂浮以及成长3个过程。随着凝固的进行,由于固相区与液相区氢元素溶解度的不同,在凝固过程中存在于熔池内部的氢元素不断从固相区相液相区转移。在结晶过程中,氢元素会在富铝硅共晶组织附近聚集,随着熔池内氢浓度不断增加,当液相区不能维持过饱和状态时,气泡随之产生。由于铝的热传导能力强,熔池冷却速度过快,气泡不能及时从焊缝表面逸出,致使焊缝内部存在大量气孔。当施加超声振动辅助后,超声波在熔池中传播,空化作用促进气泡的形成与长大,当声压达到一定值时,气泡发生崩溃,附近熔体发生剧烈流动,产生高温及高压促使晶核的形成,抑制枝晶生长。超声振动过程引起熔池搅拌,促进气泡向焊缝表面逸出[12]。在图5(b)中,焊缝浅表面处积聚的气孔现象可以解释为在超声波的促进下,微小气泡向上逸出,但由于熔池冷却速度过快,来不及完全逸出,滞留在焊缝浅表面处,如图6所示,气泡在向上逸出的过程中,小气泡可能会融合成大气泡,在空化作用下破裂。在下一层熔覆时,熔覆金属会使焊缝下方金属熔化,大部分气孔会被消除,只留下一些距离焊缝表面较远的气孔。

图6 施加超声振动辅助时熔池内部气孔逸出过程示意图Fig.6 Schematic diagram of the escaping process of pores from molten pool with ultrasonic vibration assistance

图7所示为施加不同振幅的超声振动辅助试样中气孔的宏观形貌。可以看出,在引入超声振动辅助之后,试样内部的气孔数量以及大小均有明显减少。当振幅为20 μm时,虽然气孔已经大幅减少,但仍有个别粗大气孔存在。当振幅为25 μm时,粗大气孔几乎不存在,最大气孔尺寸仅为0.4 mm。当振幅为28 μm时,气孔数量有所增加,最大尺寸为1.2 mm。当振幅超过30 μm时,超声振动产生的拉应力大于焊缝未完全凝固状态下所能承受的最大抗拉强度时,焊缝发生崩裂。

图7 施加不同振幅超声振动辅助试样的宏观气孔形貌Fig.7 Macromorphologies of the pores in the specimens ultrasonic vibration assisted with different amplitudes(a)未施加(without ultrasonic vibration); (b) 20 μm; (c) 25 μm; (d) 28 μm

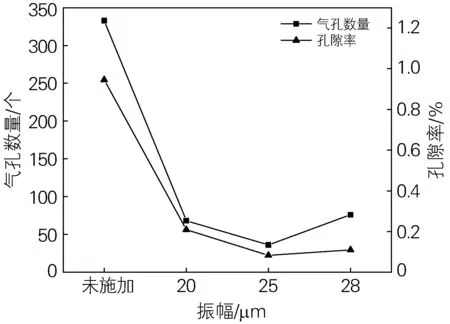

图8所示为施加不同振幅的超声振动辅助试样中的气孔数量及孔隙率。可以看出,在引入超声振动辅助后,气孔数量减少了80%~91%,且孔隙率也明显降低。当振幅为20 μm时,气孔数量及孔隙率均降至最低,气孔数量相较于未施加超声振动的试样降低了90%。但当振幅达到28 μm时,气孔数量较振幅为25 μm的试样有明显提高。这是因为熔池内部声压随着振幅的增大而逐渐增大,当声压达到空阀值时,分子之间的距离超过极限值,液态金属介质结构完整性遭到破坏,从而形成孔洞[13]。

图8 施加不同振幅超声振动辅助试样的气孔数量及孔隙率Fig.8 Number and porosity of pores in the specimens ultrasonic vibration assisted with different amplitudes

2.3 超声振动对力学性能的影响

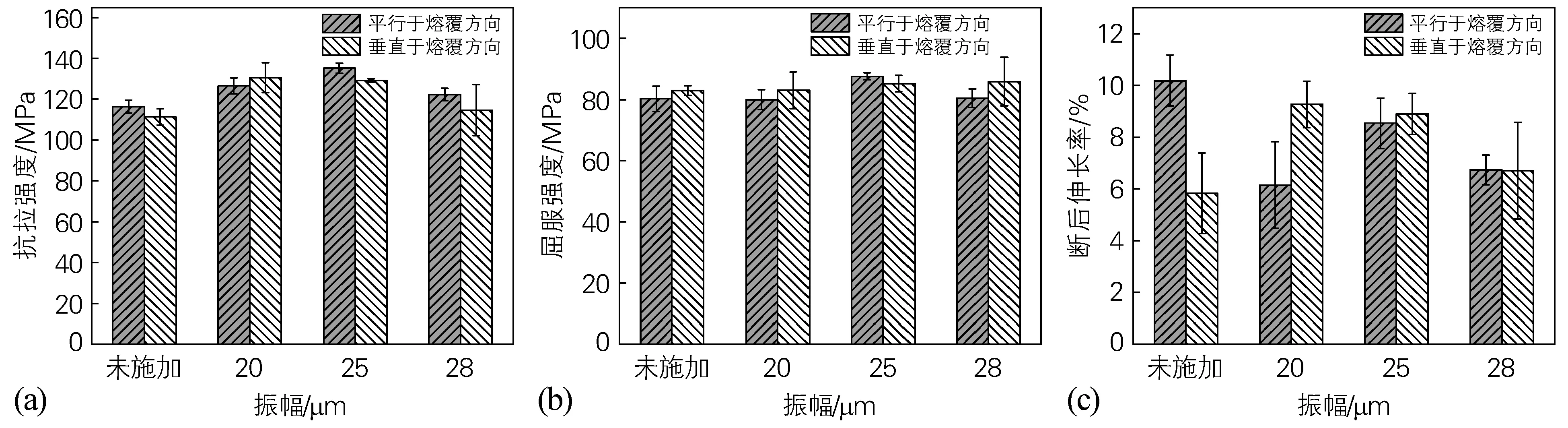

图9所示为施加不同振幅的超声振动辅助试样的抗拉强度、屈服强度以及断后伸长率。可以看出,孔隙率的减少以及晶粒的细化使得抗拉强度和屈服强度提高了8.2%~16.3%。随超声振幅的增加,试样抗拉强度呈先升高再降低的趋势。当振幅为25 μm时,水平方向平均抗拉强度可达到135.2 MPa。但是当振幅为28 μm时,其抗拉强度与屈服强度明显降低,这与其晶粒变大以及存在的粗大气孔有关。通过计算发现,在施加超声振动后,试样抗拉强度的各向异性从4.4%降至3.1%。各向异性的减少主要是因为柱状晶粒转变为等轴晶粒,其水平方向上的晶粒尺寸与垂直方向上的晶粒尺寸基本相同。但随着振幅的增加,当振幅为28 μm时,各向异性上升至6.3%,这与其内部存在的气孔以及晶粒粗化有关。从图9(c)可以看出,与未施加超声振动试样相比,施加超声振动辅助试样在平行于熔覆方向上的断后伸长率有所降低,最多下降了43.1%。垂直于熔覆方向的试样其断后伸长率由5.8%提升至9.3%,但随着振幅的增加,其断后伸长率也不断减小。导致断后伸长率发生变化的因素有:在施加超声振动后,竖直向上生长的柱状晶粒转变为等轴晶粒,晶粒尺寸的减小导致晶界的增多,为裂纹的扩展提供了路径;气孔在平行于竖直方向上的不同分布形式也会引起断后伸长率发生变化。

图9 施加不同振幅超声振动辅助试样的力学性能(a)抗拉强度;(b)屈服强度;(c)断后伸长率Fig.9 Mechanical properties of the specimens ultrasonic vibration assisted with different amplitudes(a) tensile strength; (b) yield strength; (c) elongation

3 结论

1) 施加于基板的超声振动引起熔池搅动,焊缝中的柱状晶粒转变为细小等轴晶粒。当振幅为25 μm时,平均晶粒尺寸为15.4 μm。随着振幅增加,超声波在介质产生的能量也就越高,热输入的增高促使熔池内部的冷却速度减缓,导致晶粒粗化。

2) 超声振动的空化及声流效应使熔池中的气泡崩溃或向焊缝表面逸出,试样中气孔尺寸减小,孔隙率减少。但随着振幅的加大,当声压达到空阀值时,液态金属介质结构完整性遭到破坏,从而形成孔洞。当振幅为25 μm时,气孔数量最低,与未使用超声振动的试样相比,气孔数量减少了90%。

3) 施加超声振动辅助使试样的抗拉强度及屈服强度提高了8.2%~16.3%,抗拉强度的各向异性由原先的4.4%降至3.1%,但随着振幅的逐渐加大,各向异性逐渐增大。断后伸长率的各向异性随着振幅的增加而逐渐减小。