覆膜粮堆气密性改造及氮气气调效果评价*

王争艳 王方智 李东雨 马振军 曹德银 王胜军 薛志立

(1 河南工业大学粮油食品学院 450001)(2 中央储备粮焦作直属库有限公司 454171)

我国大型粮库储粮害虫的防治方法主要为化学防治。长期依赖磷化氢和储粮防护剂防治害虫带来了诸多问题,如害虫抗药性、种群猖獗、农药残留和生产安全隐患等,不能满足消费者日益增长的卫生健康需求。作为化学防治的一种替代技术,氮气气调已在新建粮仓中得到较为广泛的应用。氮气气调是在粮堆中充入高纯氮气,置换粮堆内的氧气,创造粮堆低氧环境,实现杀虫、抑虫、抑菌、延缓粮食品质劣变的目的[1]。

在较长时间内维持氮气的高浓度是保证氮气气调效果的关键,如Q/ZCL T8-2009推荐,气调杀虫时,维持氮气浓度在98%以上不少于28 d;气调防虫时,长期维持氮气浓度在95%以上;气调储藏时,长期维持氮气浓度在90%~95%[2]。这就对仓房的气密性提出较高的要求,如GB/T 25229-2010要求气调平房仓500 Pa的压力半衰期不小于2 min,覆膜粮堆-300 Pa压力半衰期不小于1.5 min[3]。但是,由于仓房建筑与仓储工艺脱节,仓房气密性通常不能满足气调要求,改进仓房气密性成为气调储粮的首要任务[4]。为此,我们在中央储备粮焦作直属库有限公司,对试验仓房进行气密性改造,并进行氮气气调试验,以期为氮气气调的推广应用积累经验。

1 材料与方法

1.1 试验仓房基本情况

供试仓房为33、34号仓,均为2010年建造的高大平房仓。33号仓仓房跨度29.2 m,长35.6 m,装粮线高6 m,小麦存储量5000 t;34号仓仓房跨度26.2 m,长53.7 m,装粮线高6 m,小麦存储量7137 t。通风系统均为一机四道地上笼式风道,装有固定式环流通风系统,配备环流风机4台。

为实现氮气的均匀分布,在33、34号仓的粮面上铺设氮气通风管道。氮气总管道(直径90 mm)入仓后分为5道分支管道(直径32 mm)。分支管道长24 m,末端封闭,水平间隔8 m。在分支管道上均匀开设直径为2.5 mm的小孔,小孔横截面积之和不小于氮气总管道的横截面积。

1.2 设备及仪器

变压吸附制氮机(广州产):最大实际产气量310 m3/h(常压),氮气纯度99.5%。制氮机组主要由空压机、引风机、冷干机、过滤器、吸附塔、储气罐及管路等组成。空压机功率为75 kW,冷干机功率为2 kW,引风机功率为3 kW。

主要仪器:粮情检测系统(河南产)、HL-2010氧气检测仪(北京产)、U形压力计、秒表。

1.3 仓房气密性改造

对33、34号仓仓房门窗采用双槽管进行双层覆膜处理。使用双槽管固定聚氯乙烯薄膜(表面)和聚乙烯薄膜(墙膜和地膜),对粮堆进行六面覆膜,用PVC胶粘接墙膜与地膜的结合处。此外,对34号仓穿膜的电缆、测气管(图1)和通风管道(图2)进行了特殊处理,而33号仓仅用透明胶带进行密封处理。

图1 穿膜电缆和测气管气密性改造

图2 通风管道穿膜气密性改造

采用压力半衰期法检测气密性改造前后粮堆的气密性。负压测试-300 Pa到-150 Pa的半衰期结果分别为:33号仓气密性改造前为210 s,气密性改造后为240 s;34号仓气密性改造前为215 s,气密性改造后为285 s。

1.4 充氮过程

氮气气调时间为2020年的6月21日至8月21日,8月22日揭膜散气。充氮过程分3个阶段进行,第一阶段充氮使粮堆氮气平均浓度达到97%以上,第二、三阶段进行补气,维持粮堆氮气平均浓度在97%以上(表1)。33、34号仓均采用上充下排(先充后排)的充氮方式。充氮期间,制氮机组制备的氮气经过氮气总管道进入覆膜下,至覆膜鼓成气囊后,利用环流风机从粮堆底部抽出气体,直至气囊消失。充氮期间,两个仓房轮流充氮。

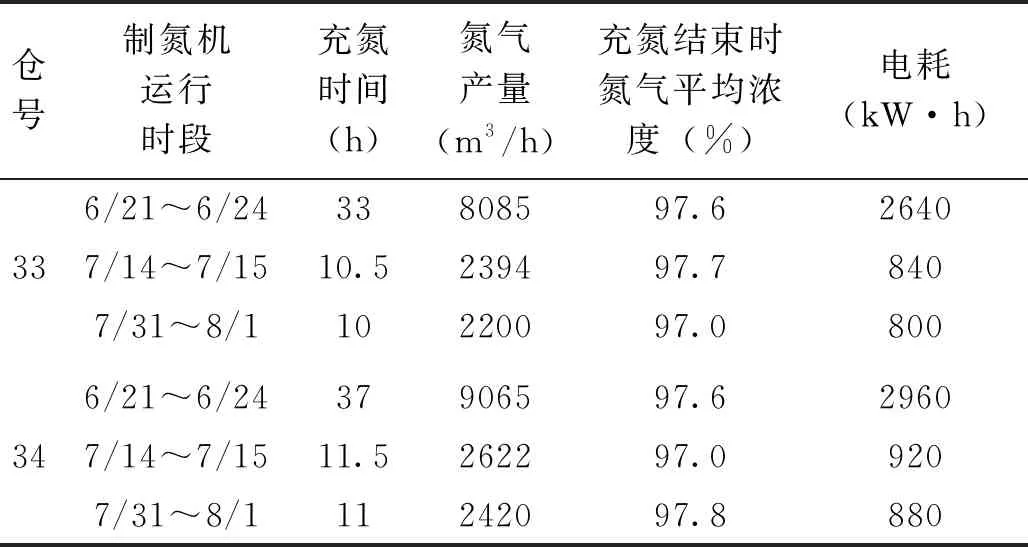

表1 气调期间制氮设备运行情况

1.5 温度和氮气浓度检测

根据粮堆高度,共设4个测温层。表层测温点距离粮面0.5 m,底层测温点距离地面0.5 m,中间两个测温层均匀分布。33号仓每层有56个测温点,34号仓每层有84个测温点。在同一测温层,四周的测温点距离仓墙0.5 m,测温点间距5 m[5]。

根据粮堆高度,共设3个氮气浓度检测层。上层检测点在粮堆高3/4处,下层检测点在粮堆高1/4处,中间检测点在粮堆高1/2处。每层的3个检测点分布在仓房水平面的一条对角线上,其中,在对角上分别距离两个墙角7 m和3 m处以及中心位置各设置1个检测点[2]。

1.6 杀虫效果评价

选取30头7~14日龄的玉米象、谷蠹、锈赤扁谷盗和赤拟谷盗成虫,分别置于透气的虫笼中,并添加适量食料。玉米象的食料为完整小麦,谷蠹的食料为完整小麦和碎麦混合物(质量比1∶1),锈赤扁谷盗的食料为燕麦、完整小麦和全麦粉的混合物(质量比5∶3∶2),赤拟谷盗的食料为全麦粉和酵母混合物(质量比19∶1)[6]。借助透气探管,在气调处理前将虫笼分别埋置在仓房四角和中心位置表层以下30 cm处的粮堆中。8月22日揭膜时,取出虫笼,并在30℃、相对湿度65%的条件下培养1个月,观察有无活虫。

2 结果与分析

2.1 粮堆氮气浓度变化

6月21日开始充氮气。由于6月28日以前氮气浓度变化差异较大,因此仅记录6月28日至8月21日间的氮气浓度(见图3和图4)。

图3 33号仓氮气浓度变化

图4 34号仓氮气浓度变化

在氮气第一维持阶段,33、34号仓在6月28日至7月7日共计10 d的时间内,全仓平均氮气浓度都维持在97%以上;在氮气第二维持阶段,33号仓在7月16日至7月25日共计10 d的时间内,34号仓在7月16日至7月31日共计16 d的时间内,全仓平均氮气浓度都维持在97%以上。这表明34号仓氮气有效浓度维持时间更长。此外,就整个充氮过程而言,34号仓的制氮电耗(0.44元/t粮)低于33号仓(0.56元/t粮),这说明34号仓的气密性比33号仓好,这与仓房气密性测定结果相吻合。

在33号仓的氮气维持阶段,中层的3个检测点氮气浓度从高到低依次为,检测点1>检测点3>检测点2,最大差值可达3.2%,这说明氮气水平分布不均匀;每层平均氮气浓度从高到低依次为中层>上层>下层,最大差值可达3.6%,这说明氮气垂直分布不均匀。整体来看,整仓氮气分布不均匀,而各检测点氮气衰减速率相当。34号仓也有类似的发现。这将会导致局部氮气浓度迅速衰减至设定值以下。

2.2 仓温和粮温变化

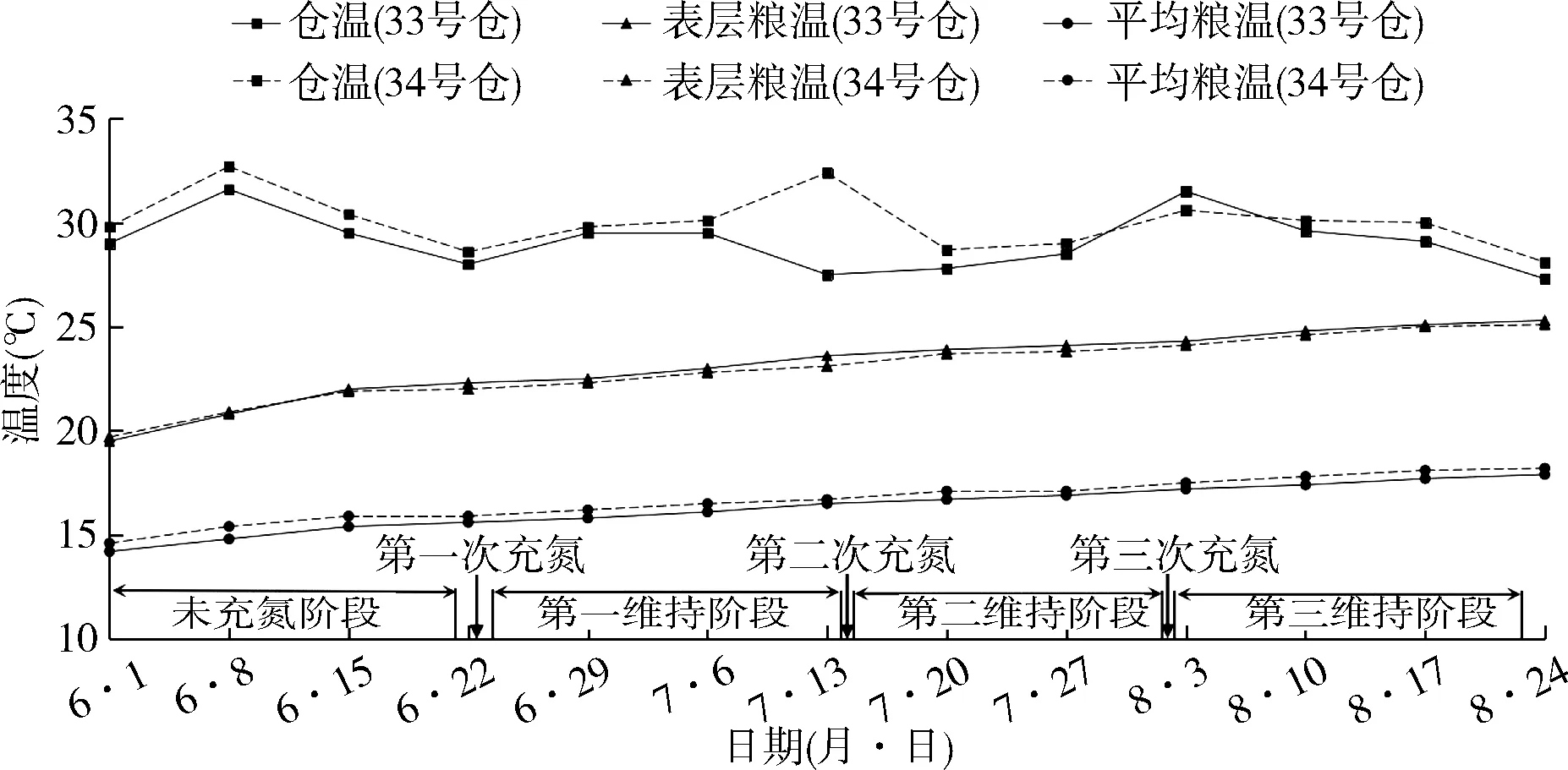

6月21日至8月21日,在33号仓,相较于仓温随外温的持续波动和整体呈下降趋势,平均粮温呈稳步上升的趋势。在第一充氮阶段开始充氮的6月21日至充氮结束后一周的6月28日,尽管仓温上升了1.5℃,但平均粮温和表层平均粮温均未发生明显变化,这说明充氮操作会抑制粮温的增加。此外,在第一维持阶段中后期,平均粮温和表层粮温均恢复持续上升趋势,这说明氮气冷源耗尽,停止了对粮温的抑制作用。在33号仓的第二充氮阶段,以及34号仓均有类似的发现,更加证实了氮气冷源对粮堆的冷却作用(图5)。

图5 33、34号仓仓温和粮温变化

2.3 害虫发生情况

6月21号充氮前放入虫笼,到8月22号揭膜时取出虫笼。使用浓度97%的氮气处理两个月,4种害虫全部死亡,未发现存活的后代。

3 结论与总结

3.1 尽管34号仓仓容较大,但气密性仍高于33号仓,这说明借助实木颗粒板、双槽管和硅酮胶对穿膜的电缆、测气管和通风管道进行气密性处理可以大大提高仓房的气密性,从而延长氮气有效浓度的保持时间,降低气调电耗。此外,还可以通过橡胶垫圈密封通风口,密封胶和泡沫胶填堵孔洞[4],双槽管挂双层聚氯乙烯薄膜密闭窗口,茂金丝塑料薄膜密闭仓门等措施,改善仓房的气密性[7]。

3.2 对于仓容大的粮仓,充氮结束时氮气扩散不均匀,需经过粮堆内部微气流的缓慢作用,氮气才能分布均匀,这会导致最终局部氮气浓度低于设定值。此外,由于储粮害虫主要发生在表层以下50 cm以内的粮堆,所以相对于氮气的垂直均匀分布,氮气的水平均匀分布更为重要。可以借助膜下环流管道[8],或增加环流风机数量,减少通风路径比[9]等,促进氮气的均匀分布。

3.3 变压吸附制氮系统制备的氮气是冷气源。在充氮操作结束后的一周内,充氮对覆膜小麦粮堆的平均粮温和表层粮温的升高有明显的抑制作用。有相关报道证实,在充氮操作15 d后,使用变压吸附制备的氮气能有效抑制籼稻谷粮温的快速升高[10],而使用氮气发生器产生的气源对粮温没有直接影响[11],这应该是由不同来源氮气的温度不同造成的。

3.4 在氮气浓度为97%的环境下放置两个月后,4种试虫全部死亡。在主要储粮害虫中,书虱、玉米象对氮气气调的耐受性最低,锈赤扁谷盗和赤拟谷盗居中,而谷蠹的耐受性最高[12]。在本次试验中,氮气气调耐受性最高的谷蠹全部死亡,这说明使用浓度97%的氮气处理60 d,可以杀死几乎所有的储粮害虫。如果仓房中出现磷化氢抗性较高的锈赤扁谷盗和书虱,可以考虑轮流使用磷化氢熏蒸和氮气气调进行抗性治理。