基于NSGA-II的风电机组叶片可靠度多目标优化

魏超,王晓东,上官炫烁,刘颖明

(1.华电电力科学研究院有限公司新能源技术研究所,浙江 杭州 310030;2.沈阳工业大学电气工程学院,辽宁沈阳 110870)

0 引言

风电机组叶片的承载能力对机组的寿命和发电效率影响显著。近年来,随着风电机组技改技术的高速发展,大量技改后的风电机组结构部件的安全性亟待重新评估。由于叶片可靠度难以进行实时监测,须要在设计阶段对叶片的安全性与可靠性进行有效校核。苏灵[1]运用载荷试验与ANSYS有限元分析相结合的方法,研究了2.0 MW级风电机组叶片在多种载荷作用下的疲劳性能,得到了叶片叶根螺栓的疲劳损伤度。Gao J[2]研究了随机载荷作用下平均应力幅值对叶片疲劳寿命的影响,建立了疲劳寿命的预测模型,并验证了叶片疲劳寿命预测值的合理性。米良[3]基于模糊理论计算风机叶片承受的随机载荷,给出了特殊载荷的计算公式,提高了计算精确度,减少了载荷谱中数据分析的处理量。上述的研究基于有限元分析和载荷谱建立了叶片疲劳模型,但对于材料参数的分布与变化没有进一步研究。

为有效提高叶片的气动特性,研究人员对叶片翼型展开了优化设计。为研究叶片的气动特性,周丹[4]建立了1.5 MW风机叶片气动三维模型,得到了叶片三维旋转效应对叶片非定常气动特性的影响。Wang L[5]基于梯度差分算法提出了一种多目标优化模型,并利用均分法优化了风电机组叶片的设计过程。为提高风电机组的启动能力,Lee J[6]对3 MW风机叶片进行了低风速下的气动设计,通过优化最高年发电量和最小气动力两个目标,对叶片的翼型进行了优化。学者们对风电机组的优化改进大都集中在结构参数和发电量等方面,对关键零部件可靠度的优化研究亟待深入。

现有研究主要从叶片外形参数或风机力学特性进行了仿真分析,对特定型号叶片的可靠度和特殊载荷形式进行了研究,然而叶片可靠度还受到材料属性、质量分布和外形的影响。本文结合传统有限元分析方法,利用优化算法完成重要参数的寻优过程,提出的多目标参数优化模型可以有效解决叶片可靠度的问题。基于叶片技改后的可靠度参数,将叶片材料安全系数拆解为多组材料可靠度函数,并与叶片位置进行关联耦合分析,从多个角度解析叶片总安全系数与设计作用力、加载循环次数间的关系。考虑了叶片材料的极限强度、纤维间失效、疲劳强度、屈曲稳定性和粘接强度等相关参数的联合影响,针对某风轮直径为82 m的1.5 MW风电机组的叶片材料安全系数进行分析,建立了叶片安全系数的多目标优化模型。通过非支配排序遗传算法(NSGA-II)得到不同设计变量条件下Pareto最优解集。

1 材料可靠度模型

为系统地评估风电机组叶片材料的可靠度,对GL-2010设计标准中规定的极限强度、纤维间失效、疲劳强度和粘接强度等组成函数进行相关性分析,为得到影响叶片材料安全系数最显著的因素,建立了材料可靠度的Copula模型,利用NSGA-II算法对作用力设计值、总可靠性系数和许用载荷循环次数进行多目标优化。

1.1 Copula相关分析模型

在多种Copula函数中,Clayton-Copula函数常被用于变量频率分布不对称的情况[7],将叶片材料总安全系数Rmx分别与极限强度失效系数、纤维失效系数、纤维疲劳强度系数和粘结极限系数Rmk(k=1,2,3,4)带入到分布函数与概率密度函数中可得:

1.2 多目标遗传算法优化模型

基于GL-2010设计标准规定,以合理的设计作用力Sd,Rmx和载荷循环次数N为优化目标,考虑了极限强度、纤维失效等多种约束条件,建立了叶片可靠度的多目标优化模型。

2 算例及有限元分析

风电机组叶片常用材料为玻璃纤维复合材料,其材料特性与受载位置耦合情况复杂,这导致了材料损伤情况与叶片安全较难预测,损伤过程很可能造成风机结构失稳,供电效率下降。为了求解描述叶片材料的安全系数,本文使用ANSYS软件对AD82/1500机组叶片进行了建模分析[10]。壳体单元类型为SHELL181,后缘结构胶单元类型为SOLID185,叶片材料选用Bi808E,其各项材料属性见表1。

表1 材料属性Table 1 Material properties

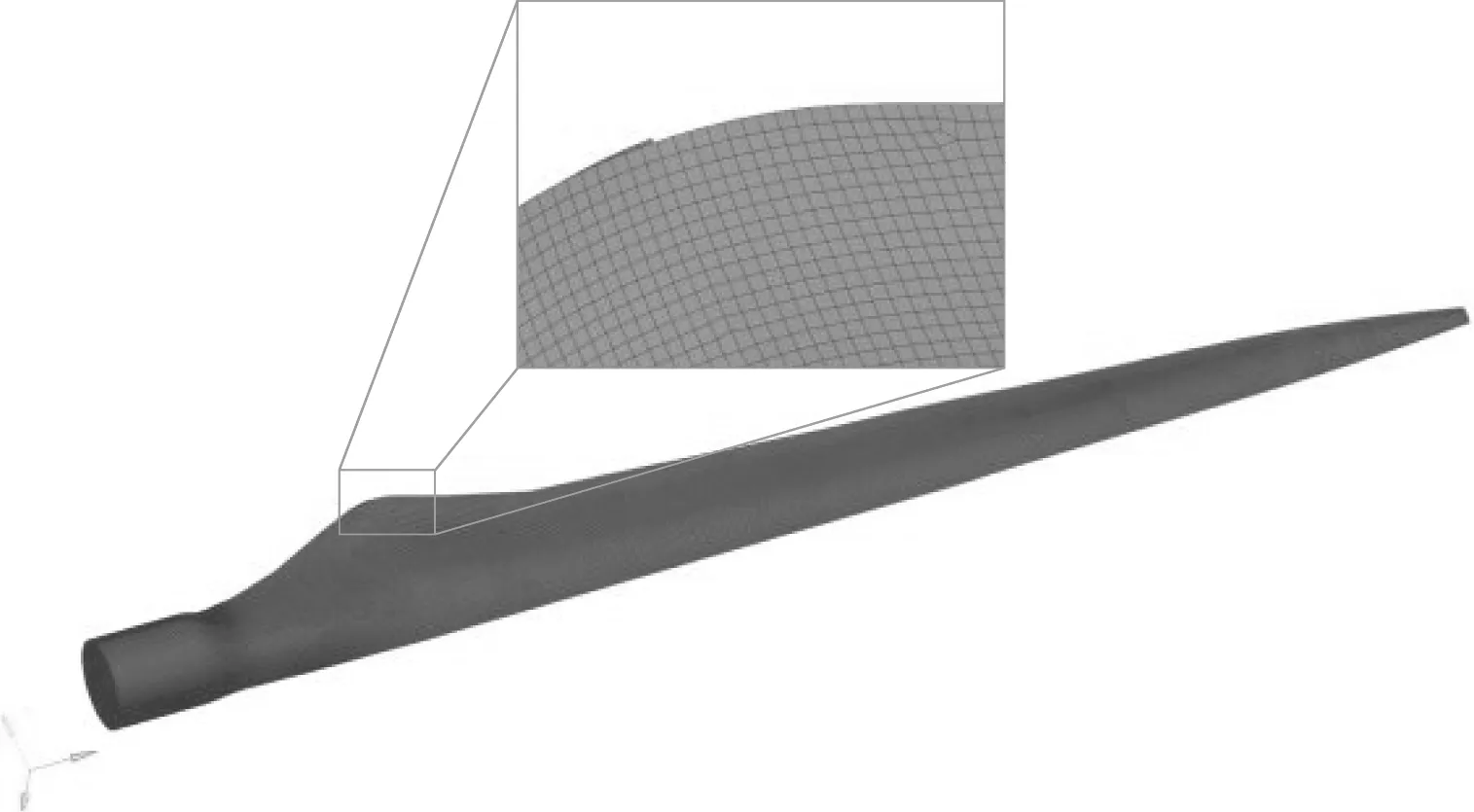

叶片的网格划分结果如图2所示。在叶片的Mx和My正负向施加弯矩载荷,得到叶片不同位置的极限强度、纤维间失效、疲劳强度和粘接强度等参数。

图1 NSGA-Ⅱ算法流程图Fig.1 Flow chart of NSGA-II algorithm

图2 网格划分Fig.2 Element meshing

对有限元模型施加Mx正向的2.5 kN·m的弯矩载荷,得到了各参数因子随叶片位置的变化情况(图3)。

图3 参数因子随叶片位置变化Fig.3 Parameter factors vary with blade position

由图3可知,各曲线有相似的变化趋势,且普遍呈现先增长后减小的态势。

为了准确地描述变化过程,对曲线进行函数拟合。利用Matlab的cftool函数工具箱拟合后,发现初始数据与高斯多项式拟合后的函数曲线最为接近,对各参数曲线均有较高的拟合效果,且最大误差小于5%。拟合函数见式(12),拟合参数如表2所示。

表2 可靠度函数拟合参数Table 2 Reliability function fitting parameters

式中:Rmk(x)为材料的可靠度函数,代表了极限强度失效系数Rm1、纤维失效系数Rm2、纤维疲劳强度系数Rm3和粘结极限强度系数Rm4关于叶片位置x的分布函数;ai,bi,ci为拟合函数的参数。

3 相关度分析及多目标优化

3.1 相关度分析

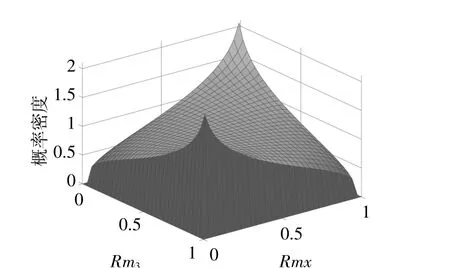

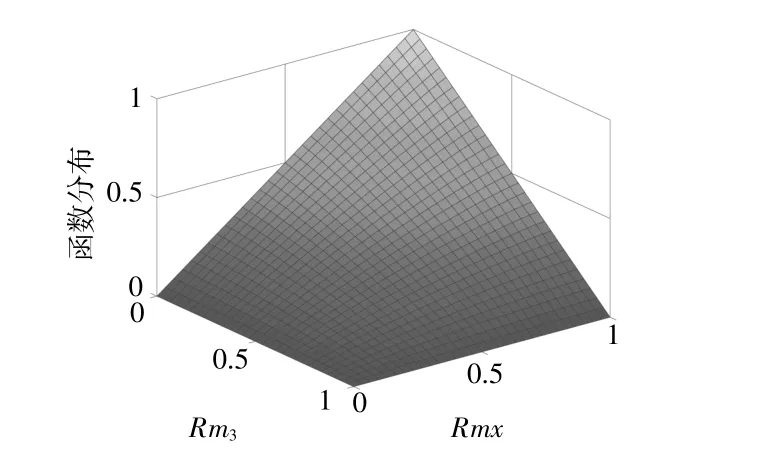

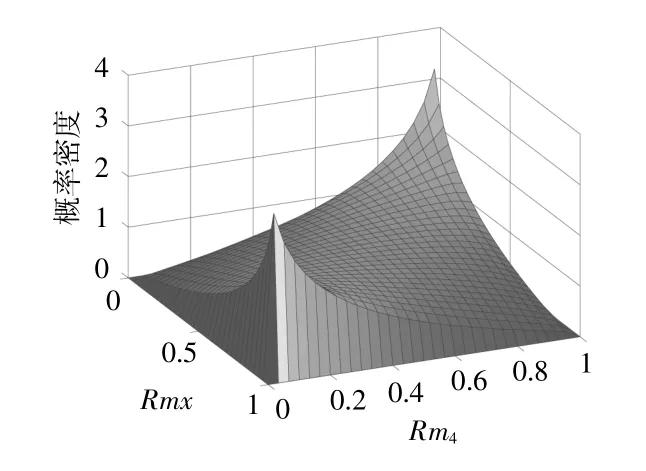

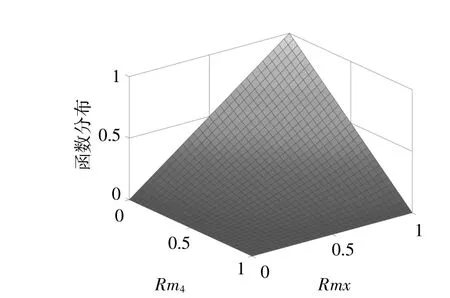

为得到影响叶片材料安全系数最显著的因素,根据GL-2010设计标准规定,利用Copula函数对叶片材料总安全系数(Rmx)与Rm1,Rm2,Rm3和Rm4的相关性进行分析。由式(1),(2)计算得到Rmx与Rmk的Clayton-Copula函数分布和概率密度(图4~11)。

图4 Rmx与Rm1的Clayton-Copula概率密度Fig.4 Clayton copula probability density of Rmx and Rm1

图5 Rmx与Rm1的Clayton-Copula函数分布Fig.5 Clayton copula function distribution of Rmx and Rm1

图6 Rmx与Rm2的Clayton-Copula概率密度Fig.6 Clayton copula probability density of Rmx and Rm2

图7 Rmx与Rm2的Clayton-Copula函数分布Fig.7 Clayton copula function distribution of Rmx and Rm2

图8 Rmx与Rm3的Clayton-Copula概率密度Fig.8 Clayton copula probability density of Rmx and Rm3

图9 Rmx与Rm3的Clayton-Copula函数分布Fig.9 Clayton copula function distribution of Rmx and Rm3

图10 Rmx与Rm4的Clayton-Copula概率密度Fig.10 Clayton copula probability density of Rmx and Rm4

图11 Rmx与Rm4的Clayton-Copula函数分布Fig.11 Clayton copula function distribution of Rmx and Rm4

由图4~11可知:粘结极限函数与总安全系数组的概率密度值最高到达了3.4;纤维失效函数与总安全系数的概率密度值最低仅有1.3;纤维失效函数和纤维疲劳强度函数较其余两组具有更厚的尾部特征,表明了二者在极端情况下与总安全系数的相关性较高,其数值改变不易造成总安全系数的变化;总安全系数对于极限强度失效函数与粘结极限函数的改变更为敏感,函数变化最剧烈数据段的概率密度峰值与谷值之差最大占总概率密度的17%以上,在设计过程中可以考虑优先调整。

由式(4),(5),(6)可以计算得到Copula评价系数(表3),其中Pearson系数表示变量之间的线性相关程度,Spearman秩相关系数表示随机变量间的变化趋势情况,Kendall秩相关系数表示随机变量趋势的一致相关性,欧氏距离反映了Copula函数对目标数组的拟合度,其数值越小拟合程度越高。

表3 Copula评价系数Table 3 Copula evaluation coefficient

由表3可知:在4组函数与总安全系数的相关性分析中,纤维失效函数与总安全系数的线性相关度最高,为0.986,且其变量趋势相关性最高达到了0.99;纤维疲劳强度组的拟合程度更好,其欧氏距离为0.24。

3.2 多目标优化

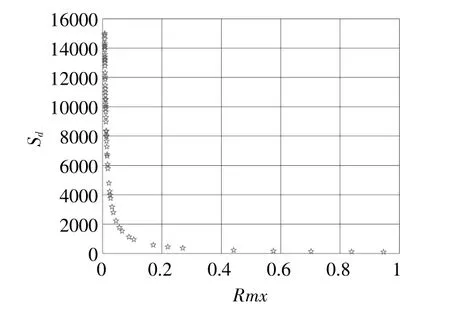

采用NSGA-II算法对多目标优化模型进行求解,其控制参数如下:种群数量为100,进化代数为40,交叉概率为0.85,交叉分布系数为10,变异分布指数为18。通过优化求解得到目标变量之间的Pareto最优解集(图12~15),其中Rmx为叶片材料的函数,与叶片的位置L有关,Sd为对应系数决定的各自影响的剧烈程度。

图12 Rmx与Sd的最优解集Fig.12 Optimal solution set of Rmx and Sd

图13 Rmx与N的最优解集Fig.13 Optimal solution set of Rmx and N

由图12,13可知:N与Sd有着相同的变化趋势;当Rmx在[0,0.05]区间内取值时,会导致N和Sd急速衰减;当可靠度系数不断增大趋近于1时,Sd趋近于0。从图14可以看出,随着Sd的不断增大,载荷的N不断增加,曲线斜率代表了许用循环次数随设计应力的变化率,当Sd在[1e4,1.5e4]区间内取值时,对N影响速度最大。图15中的曲线的斜率变化表示N随着Sd和Rmx的改变速度,可以发现N受到的影响强于Sd。在叶片的设计过程中,可以通过优先选取Sd的值来确定特定载荷下N的取值范围。

图14 Sd与N的最优解集Fig.14 Optimal solution set of Sd and N

图15 联合分布最优解集Fig.15 Joint distribution optimal solution set

4 结论

本文针对风电机组叶片可靠度评估复杂,材料损伤类型繁多且损伤因子随叶片结构变化分布散乱的问题,提出了一种基于NSGA-II算法的非线性多目标参数优化模型。不同于传统的有限元分析,该模型可以通过非支配排序遗传算法求解多个有限元参数组的最优解集,将复杂多元的参数关系形成数据化分析,探究其组成因子的相关程度和被优化目标的联合分布规律。

①相较于材料的极限强度、疲劳强度、屈曲稳定性和粘接强度,纤维失效对叶片材料安全系数的影响最为剧烈,通过模型评估相关度可达98.6%,其影响程度较高是校核过程中不容忽视的问题。

②在[1e7,4e7]内,N明显受到总可靠度系数和Sd的影响,间接受到材料纤维强度的制约,在工程设计过程中应注意叶片纤维材质的选取及Sd的取值范围。

③多目标优化模型可以较好地完成多组目标参数间的数值寻优过程,规律性分布明显,拟合结果较为准确。