锻件热处理ECRSG过程控制方法

李志广,马 恺,罗艳君,杨俊伟,高 敏,梁民哲

(1.山西柴油机工业有限责任公司,山西大同 037036;2.华油钢管有限责任公司扬州分公司,江苏扬州 225000)

1 引言

零件热处理是指采用适当的方式对金属材料或工件进行加热、保温和冷却以获得预期的组织与性能等的工艺,相对于锻件而言:金属材料或工件在机加工过程中或过程以后所进行的正火、高温回火、正火+高温回火、退火或调质等热处理统称为“零件热处理”或“零件最终热处理”;锻件热处理是指采用适当的方式对金属锻件进行加热、保温和冷却以获得预期的组织与性能等的工艺,相对于零件而言:金属锻件在锻造过程结束以后到零件机加工过程以前或零件最终热处理过程以前所进行的正火、高温回火、正火+高温回火、退火或调质等热处理统称为“锻件热处理”或“锻件初次热处理”或“锻件预备热处理”。因此,锻件热处理即使和零件热处理具有相同的工艺过程和工艺参数,其热处理的最终作用与目的也不尽相同[1~13]。

锻件热处理是锻造工艺过程(包括下料、加热、锻造、切边和校正、冷却、热处理、清理和检验和交付等过程)中不可缺少的极为特殊和重要的独立工序之一,也就是说,只要有多少锻件就涉及到多少锻造过程控制问题,相应也就涉及多少锻件热处理过程控制问题[9~13]。由于在高温锻造条件下锻件各部分变形程度、变形温度、热胀冷缩程度和冷却速度等不一致,锻件内部就会存在组织不均匀、残余应力和加工硬化等现象。为消除上述不足,保证锻件质量,锻件在锻造过程结束以后到锻件机加工过程以前或锻件最终热处理过程以前应进行锻件热处理;锻件热处理的最主要作用是:调整锻件硬度以利于锻件进行切削加工、消除锻件内用力以减小在机械加工时变形、细化锻件金属晶粒、改善与稳定锻件金属内部组织以为最终热处理作好组织准备、对于不再进行热处理的锻件可直接达到锻件热处理硬度或力学性能要求。因此,对锻件热处理过程控制进行研究则具有重要意义[1~28]。

目前在锻件热处理方法为一一对应过程控制方法,即一种锻件热处理编制一个锻件热处理工艺规程,缺少专用锻件热处理工艺控制要求统一标准,导致锻件热处理重复性设计与制造工作量大、能耗大、资源合理利用能力差、成本高、生产效率低、专业化生产、精细化管理能力差等不利因素,理论与实践表明:采用科学、合理的锻件热处理ECRSG过程控制方法是克服上述缺点一种行之有效的途径。

2 锻件热处理ECSRG过程控制方法

2.1 锻件热处理ECSRG过程控制

锻件热处理ECRSG过程控制的基本特征是:以充分利用、配置、优化组合现有工艺技术条件和资源条件等为基础,以快速反应、持续改进和有效消除过程控制中开发、设计、生产、管理和服务等一切不产生价值的浪费为核心,通过采用“取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify)和成组(Group)”ECRSG过程控制方法,最终可有效利用资源、减少重复性工作量、组织专业化、批量化与精细化生产、快速反应、改善操作、确保质量、提高效率、消除浪费、降低成本以及实现精细化管理等。

(1)采用锻件热处理“取消、合并、重排、简化和成组”ECRSG过程控制方法,运用相似性原理和系统性法则,将锻件热处理按合金种类和牌号按照一定的基本系列及派生系列中个性和共性加以精简统一,将类似产品锻件热处理通用互换后完全通用化或部分通用化,以最终实现锻件热处理过程控制通用化。

(2)采用锻件热处理“取消、合并、重排、简化和成组”ECRSG过程控制方法,运用相似性原理和系统性法则,将锻件热处理的工艺温度、时间、介质、方法等进行系列化设计,形成锻件热处理系列型谱,使锻件热处理系列化,以最终实现锻件热处理过程控制系列化。

(3)采用锻件热处理“取消、合并、重排、简化和成组”ECRSG过程控制方法,运用相似性原理和系统性法则,将对锻件热处理的重复性的事物和概念进行最佳秩序标准化设计以实现标准化,以最终实现锻件热处理过程控制标准化。

(4)采用锻件热处理“取消、合并、重排、简化和成组”ECRSG过程控制方法,运用相似性原理和系统性法则,将品种多、数量少不同热处理合金种类、材料牌号、锻件形状与尺寸、装炉方式、装炉数量和加热温度、加热时间与冷却介质等工艺参数以及热处理硬度等具有相同或相似热处理特征的锻件,按相似性分类编组,通过合理的作业计划,将不能满负荷装炉的小批量热处理变为满负荷装炉的大批量热处理的生产方式,以最终实现锻件热处理设计、工艺、制造和管理等过程控制成组化。

2.2 制定“看板式”锻件热处理规范

采用锻件热处理“取消、合并、重排、简化和成组”ECRSG过程控制方法,运用相似性原理和系统性法则,突破锻件热处理通用化、系列化和标准化过程控制关键技术,制定了具有直观化、可视化、透明化、精细化和成组化显著特点的“看板式”锻件热处理过程控制规范。

“看板式”锻件热处理过程控制规范具有技术上的可行性、方法上的先进性、工艺上的适应性、质量上的可靠性、经济上的合理性、风险上的可控性、使用上的安全性、应用上的有效性和管理上的精益性,达到了“形象直观透明、信息全面准确、快速识别传递、简单方便适用”等应用效果,可有效提高锻造与热处理通用化、系列化和标准化水平,提升锻造与热处理质量、提高生产效率、降低生产成本、组织专业化、批量化和精细化生产,促进行业科技进步,满足工艺技术创新和精细化管理创新要求。

3 过程控制要求

3.1 基本原则和要求

(1)锻件热处理的正火、高温回火、正火+高温回火或退火等理论加热温度,如图1所示,或应按表1规定的锻件热处理理论加热温度进行。

表1 锻件热处理的理论加热温度范围

图1 热处理理论加热温度示意图

(2)锻件热处理的不同材料牌号的正火、高温回火、正火+高温回火或退火等实际加热温度、冷却介质和硬度要求,应按表2“看板式”锻件热处理工艺规范进行。

(3)对于锻件硬度不在本标准规定范围内的或需要进行调质热处理的或有其它特殊热处理要求的,应编制专门的锻件热处理工艺规范,也允许直接在锻造工艺规程中包含的锻件热处理工序中注明锻件热处理工艺规范有关内容。

(4)当锻件热处理无表2所示的具体材料牌号时,允许不编制专门的锻件热处理工艺规范,但应在该锻件锻造工艺规程中包含的锻件热处理工序中注明:“该锻件热处理工艺规范(包括锻件工序名称、加热温度、加热与保温时间、冷却介质和热处理硬度等)等同表2中的xxx(相近或相类似)材料锻件热处理工艺规范”等字样即可,也允许直接在锻造工艺规程中包含的锻件热处理工序中注明锻件热处理工艺规范有关内容。

3.2 装炉过程控制

(1)锻件热处理允许在室温条件下装炉,也允许在炉温达到规定温度时装炉。

(2)锻件热处理允许以装架、装筐、装箱、堆放或有间距放置等装载方式在电炉中进行装炉。

(3)当不能满负荷装炉时允许将锻件混合装炉(简称混装)热处理,锻件混装热处理应按以下规定进行。

a.锻件热处理允许将相同或相近材料牌号但不同形状与尺寸的不同炉批次锻件混装在同一炉批次内进行热处理。

b.锻件热处理允许将不同材料牌号、相同或相近热处理性质或加热温度但形状与尺寸有明显差异的不同炉批次锻件在同一炉批次内进行混装热处理。

c.对有炉批次要求的锻件热处理,原则上应分别按炉批次集中进行热处理,以防止发生混炉批次质量问题。

d.严禁将不同材料牌号和形状、尺寸相同或相近的锻件在同一炉批次内进行混装热处理,以防止发生混料质量问题。

e.锻件热处理混装的加热温度确定:以最高加热温度或合金元素含量高的锻件材料为基准,确定混装锻件热处理的加热温度。

f.锻件热处理混装的加热时间确定:以尺寸最大或重量最大或合金元素含量高的锻件材料为基准,确定混装锻件热处理的加热时间。

g.锻件功能类别不同的混装锻件热处理的加热温度与加热时间确定:以锻件功能分类Ⅰ、Ⅱ、Ⅲ和Ⅳ最高等级的锻件材料为基准,确定锻件热处理混装的加热温度与加热时间。

(4)对于尺寸精度要求较高的锻件热处理,应采用专用工装、耐火泥涂敷或其它方法装箱密封、规定装载量、装载方式与有规则摆放程度、特定热处理工艺参数以及提高加热炉类别等级等工艺技术措施,以有效控制锻件尺寸精度;必要时,应编制专门的锻件热处理工艺规范,以确保锻件尺寸精度符合工艺规定要求。

(5)锻件热处理在箱式电炉内加热时,距离炉门应不小于200mm,距离炉壁两侧不小于80mm。

(6)锻件热处理在箱式电炉和井式电炉中装架、装筐或装箱等加热时,锻件装炉放置高度不得超过其架、筐和箱等高度300mm,在箱式电炉中堆放加热时锻件装炉放置高度不超过其架、筐和箱等高度600mm。

(7)锻件热处理在流态粒子炉中装架、装筐加热时,最大锻件装炉放置高度不得超过其架、筐等高度50mm。

(8)锻件热处理在盐浴炉中装架、装筐加热时,最大锻件装炉放置高度不得超过其架、筐等高度100mm。

3.3 加热过程控制

(1)锻件热处理的加热温度为锻件入炉至达到本锻件规定温度,允许合金种类、材料牌号、锻件形状与尺寸、装炉方式、装炉数量或热处理硬度等不同而进行适当的调整。

a.当锻件材料合金化程度较低时,锻件热处理的加热温度适宜按表2规定的中限或下限温度进行。

表2 “看板式”锻件热处理工艺规范事例

b.当锻件材料合金化程度较高时,锻件热处理的加热温度适宜按表2规定的中限或上限温度进行。

(2)锻件热处理的加热与保温时间为锻件入炉至达到本锻件规定温度的加热与保温时间,加热与保温时间允许合金种类、材料牌号、锻件形状与尺寸、装炉方式、装炉数量或热处理硬度等不同而进行适当的调整。

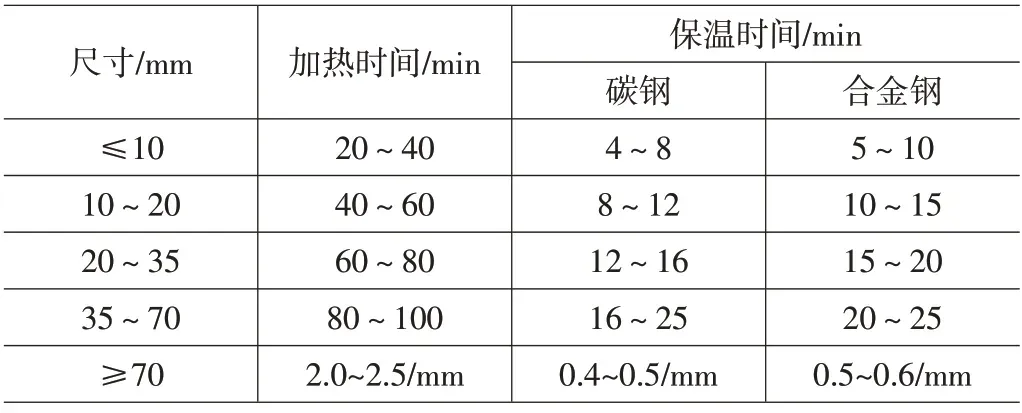

a.当锻件有间距单层摆放装炉热处理时,锻件热处理的加热与保温时间应按表3规定进行。

b.当锻件以堆放、装架和装箱方式进行热处理时,锻件热处理的加热时间应按表3规定进行,但保温时间应≥2h。

c.当锻件材料为18Cr2Ni4WA钢时,锻件正火的加热时间应按表3规定进行,但高温回火保温时间应≥6h。

表3 锻件加热与保温最小时间规范

(3)当材料牌号为10、20、20Cr或20CrH等低碳钢在最终热处理需要进行渗碳、氰化等或有其它特殊热处理要求时,应进行锻件正火初次热处理,否则,允许不进行锻件正火初次热处理。

(4)当锻件毛坯图、锻造工艺规程或热处理工艺规程以及供需双方协议(或合同)等有关工艺技术文件中无明确规定以及不影响锻件机加工与锻件最终热处理工艺性时,对于理论上需要进行正火+高温回火初次热处理锻件,允许只进行正火不进行高温回火热处理,也允许只进行高温回火不进行正火热处理。

3.4 冷却过程控制

(1)锻件热处理在工序过程结束以后,应按工艺规定冷却方式进行冷却过程控制。

(2)锻件热处理冷却介质或冷却方式为空气、水、淬火液、淬火油、随炉冷却或控制冷却等。

3.5 热处理次数过程控制

(1)锻件热处理次数不限,原则上允许多次重复进行热处理。

(2)当锻件热处理后不符合规定的硬度要求时,锻件热处理次数应按以下规定进行。

a.当第1次锻件热处理硬度不合格而进行第2次热处理时,应在第2次热处理结束前从炉中取出2~3件(在冷却以后)提前检验锻件样件硬度,当提前检验锻件样件硬度还不合格时,则既允许将锻件直接出炉在室温现场冷却也允许将锻件不出炉而再继续进行加热热处理。

b.当第2次锻件热处理硬度仍然不合格而进行第3次热处理时,应在第3次热处理结束前从炉中取出2~3件(在冷却以后)提前检验锻件样件硬度,当提前检验锻件样件硬度还不合格时,则允许在工艺人员的指导下适当调整与本标准规定略有差异的加热温度和加热时间等工艺参数而再继续进行加热热处理。

c.当锻件热处理重复次数超过3次以后的硬度仍然不合格时,应立即停止重复热处理,在坚持“三不放过的原则”解决不合格问题以后,才能继续重复热处理。

3.6 打磨与检验过程控制

(1)应根据锻件毛坯图、锻造工艺规程或专门的热处理工艺规程等有关工艺文件规定,选择锻件热处理的硬度、金相组织或外观质量等打磨与检测设备和工具或检具名称、型号或功率等。

(2)锻件热处理样件打磨与检验硬度部位应按以下规定进行。

a.应按锻件毛坯图、锻造工艺规程或专门的热处理工艺规程等有关工艺文件要求预先用规定的设备或工具等在规定的部位对检验样件进行打磨,打磨与检测锻件表面部位深度原则上应不小于1.0mm。

b.打磨与检验样件硬度部位,应避开锻件折叠、裂纹、夹杂、结疤、凹坑、碰伤、压伤、未充满等残留缺陷的所在部位而在其它无上述缺陷部位进行打磨与检测。

c.当锻件毛坯图、锻造工艺规程或专门的热处理工艺规程等有关工艺文件未规定打磨与检验样件部位时,尽可能在检验样件机加余量大的部位进行打磨与检测。

(3)锻件热处理按零件号及热处理炉次分批送检,每炉批次抽检硬度样件数量为2-5件(有抽检率特殊规定的除外),按表2“看板式”锻件热处理工艺规范或锻件毛坯图或锻造工艺规程或专门的热处理工艺规程等有关工艺文件等规定进行硬度检验。

(4)锻件热处理最终外观质量等检验应在锻件表面清理工序进行完毕以后进行。

(5)锻件热处理在硬度、外观质量或金相组织等检验合格以后,应及时填写“锻件热处理过程控制记录卡”或“锻造工艺过程控制记录卡”等记录并签字或盖章认可。

4 结束语

(1)锻件热处理是锻造工艺过程中极为特殊和重要的独立工序之一,在生产实践中进行科学的锻件热处理ECSRG过程控制,可有利于优化、完善和补充现有锻造与热处理工艺技术体系,满足锻造与热处理工艺技术创新和管理创新要求。

(2)锻件热处理ECSRG过程控制方法,明显具有科学性、合理性、适宜性、符合性、可靠性、经济性、可操作性和再现可控性,可达到“快速反应、改善操作、确保质量、提高效率、消除浪费、降低成本和精细化管理”等实践效果。

(3)制定具有直观化、可视化、透明化、精细化和成组化显著特点的“看板式”锻件热处理过程控制规范,可有效提高通用化、系列化和标准化水平,达到“形象直观透明、信息全面准确、快速识别传递、简单方便适用”等应用效果。