影响高黏度齿轮泵容积效率因素分析

吴少华, 祝海林,2, 唐 鑫, 於 雷, 何宜玖, 徐玉凯

(1.常州大学 机械与轨道交通学院, 江苏 常州 213164; 2. 江苏省绿色过程装备重点实验室(常州大学), 江苏 常州 213164)

化工及食品行业的生产原料、成品、半成品多为高黏度液体,对高黏度液体进行增压、输送,从而满足各种反应条件及连续生产的要求,这就需要具有一定自吸能力的各类容积式泵。在各类容积式泵中,齿轮泵的特点是结构简单、加工方便、成本低,对液体中的污物敏感性不强,高黏度抽吸性能非常强,泵的工作效率受液体黏度影响较小,因而是输送黏稠液体的理想泵种。齿轮泵作为一种高效液压元件,在各个场合应用广泛。但目前中国石化行业所使用的高黏度齿轮泵多依赖进口,因此,了解和掌握齿轮泵的特点、性能及其发展方向十分必要[1-3]。研究高黏度齿轮泵的泄漏问题以提高其容积效率是一个十分重要的课题。

1 高黏度齿轮泵的泄漏问题

1.1 影响高黏度齿轮泵性能的因素

高黏度齿轮泵在输送高黏度介质时出口压力远大于进口压力,高黏度介质会沿着轴向间隙和径向间隙泄漏。齿轮高速旋转产生的离心力往相反的方向推送介质,而让介质远离齿轮啮合处,使部分介质无法进行输送。输送的高黏度介质,需要加热使介质处于流体状态,才能方便输送,泵内温度过高,使得压力差变大。当齿顶间隙过大时,泄漏增加,会造成齿轮泵容积效率降低;当齿顶间隙过小时,齿轮、轴在高压和高黏度介质被输送时产生的摩擦力下变形,造成齿轮碰撞低压腔泵体,会使机械损失增大。这些问题都会影响高黏度齿轮泵的工作性能[4-6]。

1.2 轴向间隙的泄漏

轴向间隙的泄漏分为压差引起的泄漏和离心泄漏,轴向间隙的泄漏量的推导公式为[7]

(1)

式中:qv为流量;θ为高压腔包角;s为轴向间隙;μ为高黏度介质动力黏度;R为齿轮分度圆半径;RZ为齿轮轴半径;ΔP为齿轮泵高低压腔压差;Z为齿轮齿数;Z0为过渡区齿数。

由式(1)可知,在高黏度齿轮泵中,轴向间隙的增大能使高黏度介质的摩擦损失减小,但泄漏量会增大;减小间隙,能使泄漏量变小,但介质的摩擦损失会变大。

1.3 径向间隙的泄漏

径向间隙的泄漏是介质在齿顶与壳体间隙之间的泄漏,径向间隙的泄漏量的推导公式[8]为

(2)

式中:B为齿宽;h为齿顶间隙;L为压力作用长度;v0为齿顶线速度;Se为分度圆的齿顶宽;Z0为过渡区齿数;ΔP为齿轮泵高低压腔压差;n为工作转速。

由式(2)可知,在高黏度齿轮泵中,径向间隙的泄漏量跟介质黏度、齿宽、齿顶间隙和转速有关。

2 仿真模型的建立和参数设置

2.1 仿真模型

高黏度齿轮泵几何参数:齿宽为20.2 mm,模数为2.76,齿数为12,轴长为20.3 mm,齿轮泵体积为18 123.4 mm3,主动轮的转速为600 r/min。高黏度齿轮泵的三维图如图1所示。

把模型导入Gambit中进行网格划分,划分网格时Interval size取值为0.1,由于两齿轮之间和齿顶间隙的尺寸较小,为了更好地捕捉到高黏度齿轮泵的内部流动特征,需对齿轮啮合处和齿顶间隙网格进行加密[9-10]。对齿轮的齿顶、齿根部分进行细化,Interval size取值为0.05,得到网格划分后的模型网格数为365 630,最大扭曲度为0.473 3,如图2所示。

图1 齿轮泵流体区域模型Fig.1 Fluid region model of gear pump

图2 齿轮泵流体区域网格图Fig.2 Fluid area grid of gear pump

2.2 计算方法和湍流模型

通过Fluent动网格技术模拟仿真齿轮泵运行的动态过程,借助profile编译即可。考虑到齿轮泵大多浸泡于液体中,因此关键在于仿真液体的流体场。Fluent计算流场基于动量方程、流体连续性方程、能量方程这3个基本方程[11-13]。在下列过程中,式(3)表示流体连续性方程[9]

(3)

式中:uj为流体在y轴上的速度分量;xi为笛卡尔坐标系。 当i=1时,xi=x;i=2时,xi=y;当i=3时,xi=z。

动量方程为

(4)

式中:P为静压;τij为应力张量,其中i为作用面的外法向,j为在j方向上的投影;cj为积分常数,gi为i轴方向的重力加速度。τij计算式为

(5)

式中:δij为黏性项;ul为管道内任意一点的速度。

Fluent对流场能量方程求解为

(6)

式中:keff为材料的导热系数;Jj为扩散通量;Si为导热项。导热项、黏性耗散项、组分扩散项这3个重要的相关项在方程右侧,代表反应热、体力热源总加和的是Sh,所以公式右侧可以用Sh来替换。

(7)

2.3 边界条件的确定

设齿轮泵排液口的压力为0.1 MPa,吸液口无压力,吸排液口的温度根据介质的黏度进行设置,湍动强度设为5%,水利半径设为0.004 mm。

2.4 仿真参数的确定

选用压力求解器进行求解,湍流模型选用标准k-ε湍流模型,采用动网格技术对齿轮泵的旋转运动进行模拟,选用的动网格的调节算法为弹性光顺和局部重构法[14-16]。设定仿真步长为0.000 01 s,时间步数为3 000步,同时为了便于观察齿轮泵在不同时刻的运行情况,设置在仿真过程中每隔20步自动保存一次。

因主要研究的是齿轮泵在恒定转速下转动,当齿轮泵转速为400,800,1 200 r/min时,所编写的边界型函数为:

左侧齿轮

((left 3 point)

(time 0 1 60)

(omega_zvvv))

右侧齿轮

((right 3 point)

(time 0 1 60)

(omega_zvvv))

3 仿真结果与分析

3.1 齿顶间隙对高黏度齿轮泵内部流场的影响

由齿轮泵的速度分布云图如图3~图5所示,由图可知,齿轮泵内部流速的最大值集中在齿顶处,间隙越大,最大流速越小,当间隙越小时,最大流速往齿根附近靠近。

图3 齿顶间隙为0.05 mm时的速度图Fig.3 Velocity map when the tip clearance is 0.05 mm

图4 齿顶间隙为0.1 mm时的速度图Fig.4 Velocity map when the tip clearance is 0.1 mm

图5 齿顶间隙为0.2 mm时的速度图Fig.5 Velocity map when the tip clearance is 0.2 mm

表1 流量-齿顶间隙关系表

由表1可知,顶隙由0.05 mm变化为0.1 mm时,流量减少,流量脉动增大,流量的减小速度变快,流量脉动率变化速度先增大后减小。

3.2 介质黏度对高黏度齿轮泵内部流场的影响

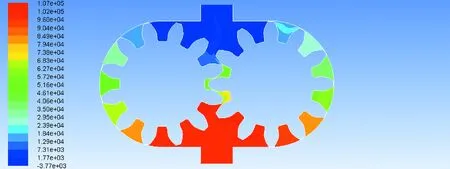

选取3种不同黏度的介质,在相同的齿顶间隙下进行分析,由图6~图8可知,介质的黏度越高,流场内的压力变低,且吸排液口的压差变小。

图6 介质黏度为1 Pa·s的压力分布图Fig.6 Pressure distribution map when medium viscosity is 1 Pa·s

图7 介质黏度为0.5 Pa·s的压力分布图Fig.7 Pressure distribution map when medium viscosity is 0.5 Pa·s

图8 介质黏度为0.001 Pa·s的压力分布图Fig.8 Pressure distribution map when medium viscosity is 0.001 Pa·s

3.3 转速对高黏度齿轮泵内部流场的影响

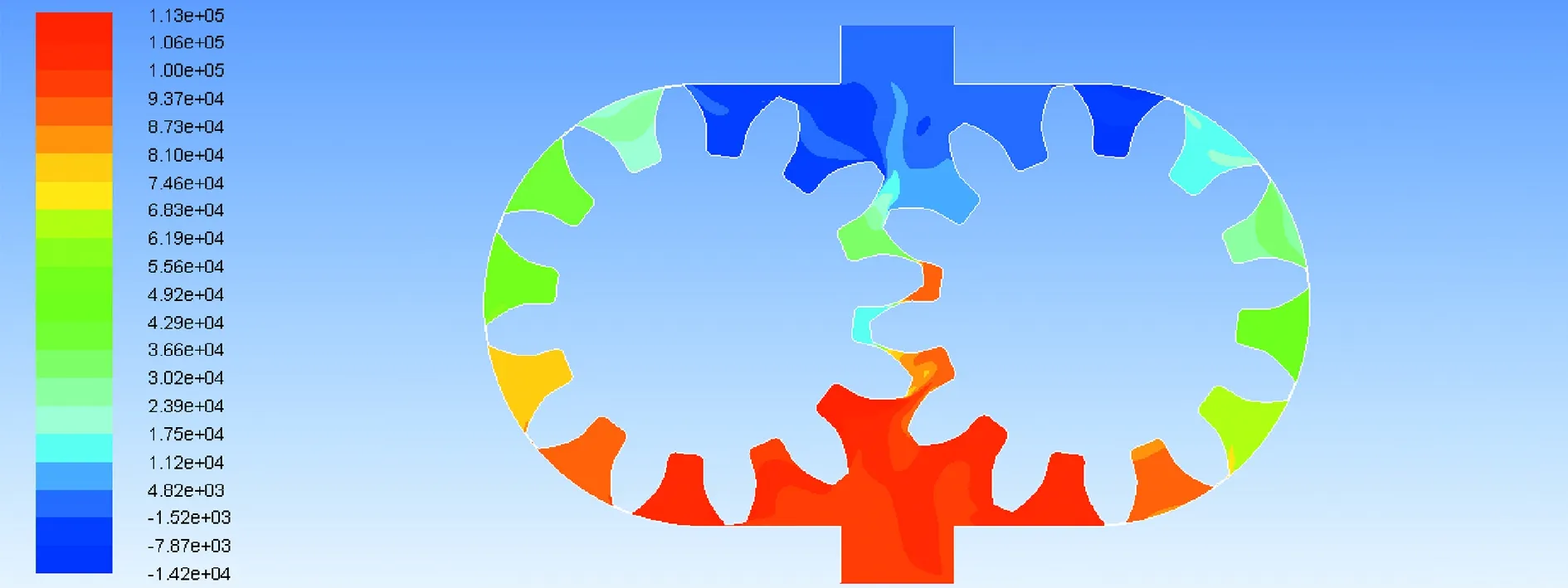

从压力分布图图9~图11可知,在输送高黏度介质时,转速越大,流场内的压力越大,且黏度变大,流场内的压力增加的速率变小。所以介质的黏度越大,速度对流场内压力变化的影响越小。

图9 转速为400 r/min的压力分布图Fig.9 Pressure distribution when speed is 400 r/min

图10 转速为800 r/min的压力分布图Fig.10 Pressure distribution when speed is 800 r/min

图11 转速为1 200 r/min的压力分布图Fig.11 Pressure distribution when speed is 1 200 r/min

从速度分布图图12~图14中可知,高黏度齿轮泵的转速越快,齿轮啮合处进入的介质就越多,流量就越大。

图12 转速为400 r/min的速度分布图Fig.12 Speed distribution when speed is 400 r/min

图13 转速为800 r/min的速度分布图Fig.13 Speed distribution when speed is 800 r/min

图14 转速为1 200 r/min的速度分布图Fig.14 Speed distribution when speed is 1 200 r/min

3.4 工作参数对高黏度齿轮泵容积效率的影响

3.4.1 容积效率的计算

高黏度齿轮泵的工作性能与影响高黏度齿轮泵的容积效率最大的3个因素是黏度、压力和转速,根据3.1,3.2,3.3中的结论,可以认为高黏度齿轮泵的容积效率在不同间隙和不同黏度的条件下是会变化的。

齿轮泵的理论流量计算为

Qt=KD2mBn×10-6n

(8)

式中:K为修正系数,一般为1.05~1.15;D为齿轮分度圆直径;m为模数;B为齿宽;n为转速。

高黏度齿轮泵容积效率为

(9)

式中:Q为实际流量;Qt为理论流量。

3.4.2 黏度对高黏度齿轮泵容积效率的影响

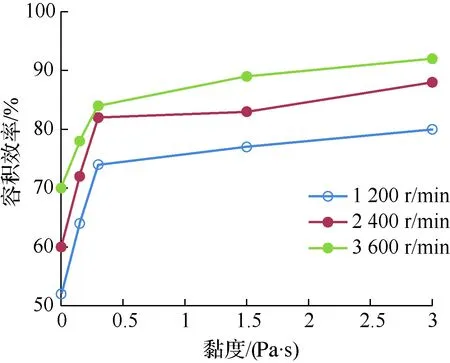

图15是相同压差ΔP=0.1 MPa的条件下,容积效率随着黏度变化的线性图。

图15 黏度对高黏度齿轮泵容积效率的影响Fig.15 Effect of viscosity on volumetric efficiency of high viscosity gear pump

图16 转速对高黏度齿轮泵容积效率的影响Fig.16 Effect of speed on volume efficiency of high viscosity gear pump

图17 压力差对高黏度齿轮泵容积效率的影响Fig.17 Effect of pressure difference on volume efficiency of high viscosity gear pump

图18 齿顶间隙对高黏度齿轮泵容积效率的影响Fig.18 Effect of tooth clearance on volume efficiency of high viscosity gear pump

由图15可知,黏度在0.001~0.1 Pa·s时,容积效率随着介质黏度增大了46%。当黏度在0.1~0.5 Pa·s时,容积效率随着介质黏度增大了7%。当黏度在0.5~1.0 Pa·s时,容积效率随着黏度的增加幅度几乎不变。

3.4.3 转速对高黏度齿轮泵容积效率的影响

图16是相同压差ΔP=0.1 MPa的条件下,容积效率随转速变化的线性图。

由图16可知,黏度为0.001 Pa·s时,随着齿轮泵转速的增大,容积效率会有明显的提升,当转速为400~1 000 r/min时,容积效率增大了17%;转速为1 000~1 600 r/min时,容积效率增大了22%。当黏度为0.1 Pa·s时,容积效率的增大幅度会变缓,当转速为400~1 600 r/min时,容积效率增大了8%。当黏度为0.5 Pa·s时,容积效率会变先变大后变小。当转速为400~800 r/min时,容积效率增大了6%;转速为800~1 600 r/min时,容积效率减少了11%,在容积效率达到80%时趋于平稳。

3.4.4 压力差对高黏度齿轮泵容积效率的影响

在相同转速r=1 000 r/min的条件下,容积效率随压力差变化的线性图如图17所示。

由图17可知,黏度为0.001 Pa·s时,容积效率在0.1~0.3 MPa下降了22%,容积效率在0.3~0.5 MPa下降了36%。黏度为0.1 Pa·s时,容积效率在0.1~0.5 MPa下降了18%。黏度在0.5 Pa·s时,容积效率在0.1~0.5 MPa下降了2%。

3.4.5 齿顶间隙对高黏度齿轮泵容积效率的影响

在相同压力差ΔP=0.1 MPa的条件下,输送介质黏度为0.5 Pa·s时,容积效率随齿顶间隙变化的线性图如图18所示。

由图18可知,当转速为1 200 r/min时,容积效率在齿顶间隙0.10~0.25 mm降低了8%。当转速为800 r/min时,容积效率降低了14%。当转速为400 r/min时,容积效率降低了18%。

4 结 论

1) 相同的压差下,高黏度齿轮泵在输送高黏度介质时,容积效率随转速的增大而增大,且增加的幅度明显;而在输送超高黏度介质时,容积效率虽然也随转速的增大而增大,但增加的幅度不明显。这说明高黏度齿轮泵在输送高黏度介质时,容积效率随着转速的增大而增大,但随着黏度的增加,转速对容积效率的影响变小。

2) 相同的压差下,高黏度齿轮泵在输送不同黏度的高黏度介质时,最高容积效率所对应的转速也不相同。黏度越高,最大容积效率对应的转速越低。这说明了在输送不同黏度的高黏度介质时,不同的黏度需要有相对应的转速,这样才能提高高黏度齿轮泵的容积效率。

3) 相同的转速下,在输送低黏度介质时,容积效率随着压差的增大而降低,且降低幅度较大。当输送高黏度介质时,容积效率虽然也随着压差的增大而降低,但变化不大,随着黏度的越来越大,最终趋于稳定。这说明高黏度齿轮泵在输送有些高黏度介质时,可以对压差不予考虑。

4) 相同压差,相同黏度的条件下,容积效率随着齿顶间隙的变大而降低,但转速越快,降低的幅度越低。这说明了高黏度齿轮泵在采用较大的齿顶间隙时,可以适当提高转速。