三级间歇试验及效果评价

孙钰涵,雷国发,刘汉超,杨靖尧,李 文,邴 瑞,沈 阳,陈伟伟,李建成

(中国石油长庆油田分公司第五采气厂,陕西西安 710018)

单井间歇是气井全生命周期的必经之路,由于地层渗流和井筒流动为两相流,地层水会逐渐增加气体渗流阻力和井底压力,造成井筒积液。

气田东二区单井产量低、携液能力差,气井间歇生产生命期较其他区块到达早且周期长,所辖内生产井中积液井比例在2020 年末高达76.88%,年平均液气比达到0.87 m3/104m3,尤其是靠近77-1 区块单站液气比最高达到4.31 m3/104m3。

为使积液井正常生产,东二区目前以单井泡排+间歇作为解决积液的常规手段,通过不断重复、有规律的开关井,辅以加注表面活性剂,达到排水采气的目的。

但在逐步摸索排液规律的过程中,发现了严重制约单井排液的因素。即单井措施后开井排液时,单井管线和集气支线中的积液量限制了井筒排液,不同程度缩短了制度周期,增加了不必要的人工、物料、管理成本。因此在考虑单井管线和集气支线中的积液的基础上,提出了三级间歇理论[1-3]。

1 三级间歇概念

1.1 管网积液对井筒排液的制约性

目前东二区气田以“间歇周期内平均日产量最大的间歇制度是最优”为增产气量评价标准,以“措施制度后连续生产至压力恢复速率拐点的时间最长”为控制压力评价标准。结合两种评价标准判断有效率体现了以效益为核心的思路。

逐井评价发现,同一条集气支线或单井管线上不同位置的同类单井开展措施后,差异较大。

主要原因是集输管网复杂,流速受到管容、管压、流体成分的影响,管网中均存在不同程度的积液。而积液量会降低集输能力、升高末端井压力,导致措施效果较差,井筒积液难以排出,连续生产时间短,形成恶性循环[4-7]。

1.2 三级间歇概念的提出

在全面提升基础管理,全面提质增效、实现高质量发展的思路下,提出从单井-干管-集气站三级间歇体系的新思路,由点至面,从井筒至干管至集气站,形成良性排液周期循环(见图1)。

图1 三级间歇体系

2 三级间歇试验效果评价

2.1 第一级-单井间歇

通过“5 大类、12 小类”的分类标准及配套技术对策,形成“一类一制度、一井一方法”,以单井平均日产气量最大化的目的为导向,明晰了不同压力下制度周期的确定。东二区气田2020 年共计开展单井间歇4 000 余井次,平均单井增产800 m3,措施覆盖率88%,措施有效率66%,理论体系日趋成熟。

人工间歇:形成地层产液井“轮换关井恢复、压缩机停机后及时泡排”思路,井筒积液井“冬病夏治”的管理模式。

机械间歇:形成智能间歇/柱塞气举井系统化管理方法,以制度、动态、设备、巡护分级分责的管理体系。

人工+机械间歇:在明确以效益为核心的基础,适时介入,相互辅助,加大排水采气力度。

影响因素及存在问题:

(1)单井排水采气工艺处于被动解决积液状态:低渗透气藏渗流具有反渗吸启动压力的特征,气井如果长期待积液后才开展措施,可能会导致反渗吸水锁,进而影响气井产能。不同积液井理论制度应考虑不同关井时间、开井时机、加注浓度、加注周期及加注时机。单井单制度评价跟踪耗费大量人力物力,以目前技术无法完成。

(2)各类影响因素较多:夏季是排水采气“黄金期”,同时动火、清管、压缩机保养、检修技改也较为集中,春秋季节压缩机启停需密切关注压力调整制度以适应干管压力的变化,部分单井因关井时间较长、制度周期未及时调整效果较差。

(3)管网积液影响:2-1 干线及各站支线清管后单井措施有效率均提升5%~10%,管网积液对措施效果影响无法忽视,忽略单井管线、集气支线的首末端压差盲目开展措施对有效率造成一定影响。

2.2 第二级-干管间歇

2.2.1 整条干管间歇试验 试验内容:整条干管关井24 h,关前套管注剂40~60 L,由进站端至末端逐口开井。

压缩机启机状态:对14 条干管292 口气井进行试验,其中10 条干管效果较好,4 条干管效果不显著,有效率为71.4%。

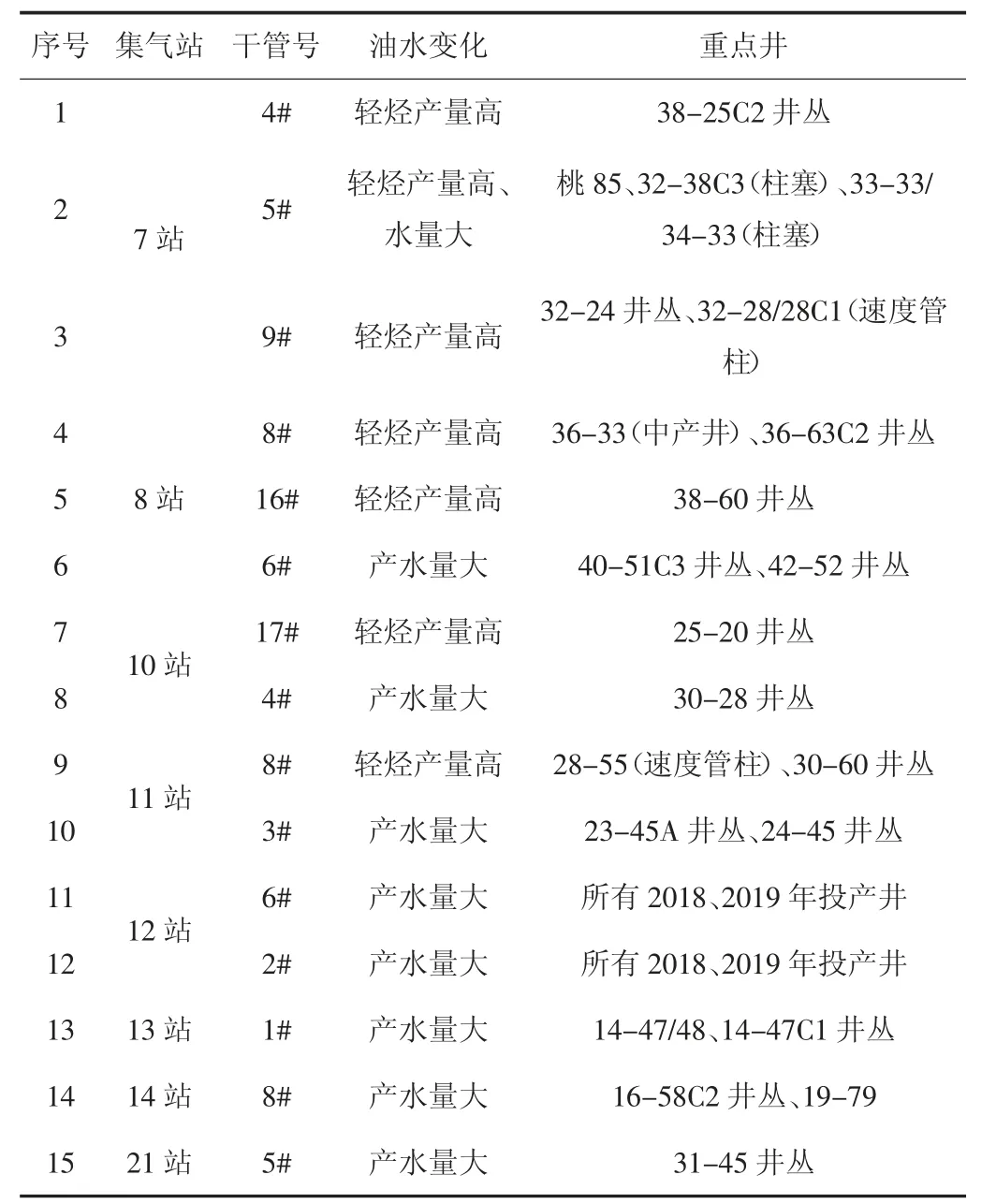

压缩机停机状态:对6 条干管124 口气井进行试验,其中3 条干管效果较好,2 条干管效果一般,1 条干管无效,有效率为50%(见表1)。

表1 产液重点干管重点井统计表

小结:(1)压缩机长期停机时整条干管间歇适用于干管较长、末端井产能好的情况,由近至远开井效果明显;(2)压缩机长期停机时干管压力偏高,末端井措施效果明显,但是持续排液时间较短;(3)压缩机连续启机时整条干管间歇适用于干管较长、干管末端井丛较多、整条干管总配产适中的情况,产能较高井分布均匀的干管效果最好;(4)压缩机连续启机时管压与油压相差较小,制度周期内产量非最大化,仅作为管网排液的一种手段;(5)整条干管间歇的缺点是工作量大、开关井频次高,适用范围不广泛,同时对柱塞井连续生产制度造成一定影响。

2.2.2 干管激动带液试验 试验内容:当进站压力与干管末端井管压差值达到一定值时,将电动球阀关闭,密切监视压力情况,憋压至预设值后,迅速开启阀门,加大输气压差,增大流体流速。

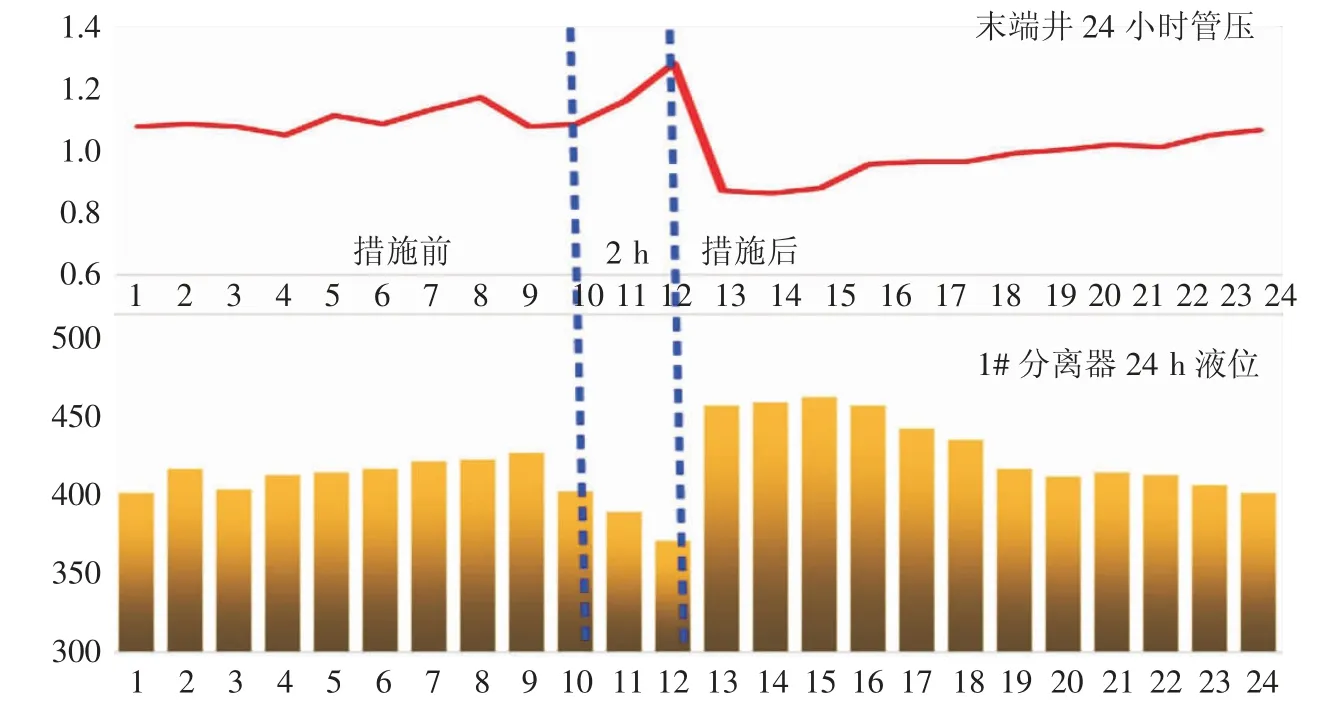

压缩机分启停时段开展18 条干管激动带液,统计有效率达到78%(压差下降0.1 MPa 以上或单次排液量大于1 m3),平均单井压力降低了0.12 MPa(见图2)。

图2 干管激动带液试验数据统计-压缩机启机状态

小结:(1)干管激动带液主要影响因素为末端井管压与进站压力之间的压差,压缩机启停为次要影响因素,管网的复杂程度和末端井产能一定程度也影响效果;(2)试验中总产能高、产液量大的干管,单次措施效果一般,有规律、周期性开展措施由近至远的排液,或辅助单井间歇措施效果较好;(3)干管激动带液适用范围广泛,低成本、可操作性强,缺点是无法针对性的将复杂管网的积液有效排出;(4)建议首先开展干管激动带液后,辅助整条干管间歇,根据管网调整开井顺序,排液效果较好。

2.2.3 干管泡排试验 试验内容:优选12 条集气支线(要求末端井产能较高,压力恢复能力较好),通过末端井短期间歇,或不关井干管泡排加大注剂量,达到增加末端流体流速,管网内起泡带液的效果。

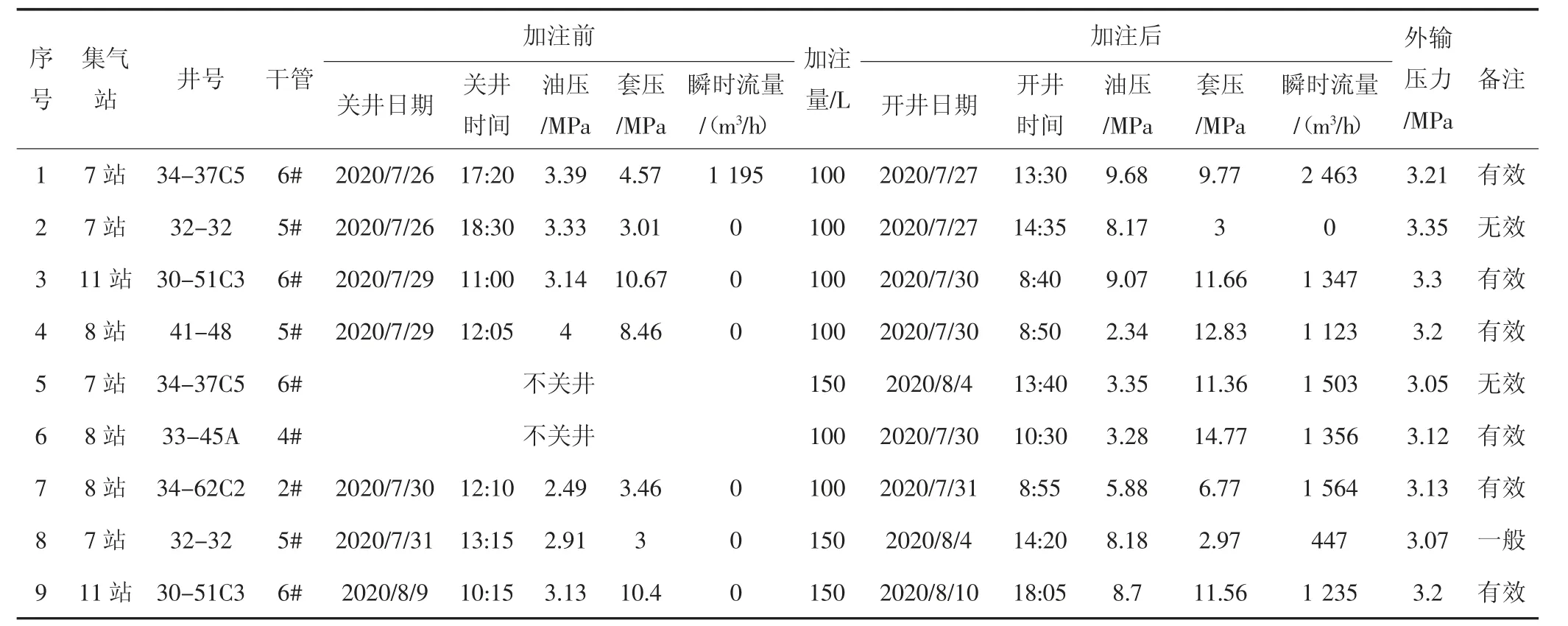

试验效果分析:有效8 次,无效2 次,效果一般2次,有效率67%(见表2)。

表2 干管泡排试验数据统计表

效果明显:优选干管末端井丛中产能较高、关井压力恢复较好单井,间歇开井后从34-37C5 管压压力表处分别加注100 L/150 L/200 L 泡排剂,通过试验前后单井瞬流与站内分离器液位变化分析效果。

小结:(1)该试验适用于管网简单,末端井产能较高的干管,且压缩机停机状态下效果明显;(2)加注量与干管长度、末端井瞬时流量有直接关系,一般情况下,在100~200 L 内,浓度比例0.1 时效果较好,且差异不大;(3)末端井间歇后,即瞬时流量增大时,影响管网内流体流速,对排液起一定影响因素,不关井泡排基本无效;(4)为增加流体流速,建议干管泡排前后配合压缩机启机带液,对干管排液有一定帮助。

2.3 第三级-压缩机间歇

以压缩机间歇启停为主,集气站检修、2-1 支线清管为辅,开展全站间歇。相比清管前,平均产油量由336.7×104m3/d 增加至359.5×104m3/d,产液由364.6 m3增加到468.8 m3,增幅28.6%。

对比8 座集气站,其中4 座产量较高集气站效果明显,4 座不明显。

小结:(1)压缩机间歇试验效果影响因素主要为瞬时气量,气量影响停机时间的判断,停机时间影响流体流速,控制流速即控制产气量与排液量;(2)压缩机间歇试验分夏季、冬季,长期启机时停机与长期停机时启机,目前夏季因下游限产等原因无法满足连续稳定生产的试验条件,未开展,试验数据不充分;(3)试验结果表明,瞬时气量≥100×104m3/d 的集气站,长期压缩机启机时单台压缩机停机时间在0.8~1.2 h 内效果较好;瞬时气量≈50×104m3/d 的集气站,长期压缩机启机时单台压缩机2 h≤停机时间≤4 h 效果较好;瞬时气量≤20×104m3/d 的集气站,长期压缩机启机时停机时间≥4 h 效果较好。

3 结论

3.1 试验总结

(1)单井间歇针对井筒排液的效果较好,且已形成一套实用的管理制度;

(2)整条干管间歇针对干管排液效果明显,适用于干管较长、末端井产能好的情况,由近至远开井效果明显;

(3)干管激动带液试验中总产能高、产液量大的干管,单次措施效果一般,有规律、周期性开展措施由近至远的排液,或辅助单井间歇措施效果更好;

(4)干管泡排试验排液效果较好,试验中加注量与干管长度、末端井瞬时流量有直接关系,一般情况下,在100~200 L 内,浓度比例0.1 时效果较好,且差异不大;

(5)压缩机间歇试验表明,启停机对瞬时气量、排液均有不同程度的影响,单站瞬时流量、停机时间对效果影响最大。

3.2 应用效果评价及推广前景

该项试验中针对干管的不同措施可应用于苏里格气田其他相似液气比的区块,流体流速相近的情况下,可小范围开展后调整措施至大面积推广;压缩机间歇应用时需考虑单站液气比、特殊工艺井(如柱塞气举井)比例,同时站内分离器、闪蒸分液罐的处理量,避免造成火炬池积液等情况发生。