IGBT铜焊盘化学镀Ni-Fe-P的制备及耐蚀性研究

彭 娟,杜学铭,刘生发,刘 俐,2*

(1. 武汉理工大学材料学院,湖北 武汉 430070;2. 华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉 430074)

随着新能源汽车的快速发展,作为其动力系统的核心部件,功率半导体器件IGBT 的封装可靠性得到了广泛关注。金属Cu 由于其良好的导电性和可焊性被用作IGBT 模块中的基板材料,然而铜的腐蚀问题会给IGBT 的封装可靠性造成严重影响[1-2]。为了解决这一问题,通常在铜焊盘表面制备一层合金镀层,以改善铜的耐腐蚀性能。传统的Ni-P镀层通常被用来修饰铜基板,但Ni-P在高温下(350 ℃)易晶化,不能满足功率模块高温服役的需求[3-4]。研究表明,在 Ni-P 中引入 Fe 可以改善镀层的热力学性能,且Ni-Fe-P镀层还具有较好的可焊性[5-6],但由于Fe2+易氧化,且Ni的催化活性比Fe高,使得Fe-Ni 共沉积变得困难。此外,Ni-Fe-P 化学镀层的耐腐蚀性与腐蚀机理也少有研究,这些都制约了Ni-Fe-P镀层在汽车行业功率模块中的应用。

本研究通过化学镀在铜板上制备出不同成分的Ni-Fe-P 镀层,设计了三因素三水平正交试验,研究镀液温度、pH 及Fe2+/Ni2+摩尔比对镀层形貌和成分的影响。通过电化学腐蚀试验研究Ni-Fe-P 镀层的耐蚀性能,并通过极差分析,对化学镀工艺参数进行优化。

1 实验

1.1 实验流程

1.1.1 基板预处理

实验基体材料为99.9%紫铜板,尺寸为10 mm×10 mm×1 mm。铜板表面化学镀Ni-Fe-P 预处理步骤如下:机械抛光→去离子水清洗→丙酮除油→去离子水清洗→2%盐酸除氧化物→去离子水清洗→敏化(敏化液:10 g/L SnCl2、40 ml/L HCl 溶液,处理2 min)→活化(活化液:10 g/L SnCl2、40 ml/L HCl 溶液,处理1 min)→施镀。

1.1.2 镀液成分

Ni-Fe-P 化学镀液由硫酸镍、硫酸亚铁铵、次亚磷酸钠以及络合剂柠檬酸三钠和添加剂乙二胺四乙酸二钠组成。具体成分如下:硫酸镍1~10 g/L(根据Fe2+/Ni2+摩尔比确定,Fe2+、Ni2+总和为0.08 mol/L)、硫酸亚铁铵5~20 g/L(同硫酸镍)、次亚磷酸钠16 g/L、络合剂45 g/L、添加剂4 g/L。镀液pH 值由氨水调节,镀液表面覆盖一层二甲苯。

1.2 化学镀工艺参数

以Ni-Fe-P 镀层中Fe、P 含量为指标,选取镀液温度、pH 值、Fe2+/Ni2+摩尔比作为因素,各因素水平如表1 所示,共进行9 组实验。化学镀时间均为90 min。

表1 化学镀Ni-Fe-P正交试验因素-水平表Tab.1 Different parameters of the orthogonal experiments

1.3 分析与表征

采用场发射扫描电子显微镜观察Ni-Fe-P 镀层微观形貌,镀层成分采用附带的能谱仪进行分析。

采用CS2350 电化学工作站测试样品交流阻抗谱和极化曲线。交流阻抗谱测试频率105~10-2Hz,测量信号为幅值10 mV的正弦交流波。极化曲线的测试范围为-0.2~0.2 V,扫描速率为5 mV/s。在室温下将试样放入3.5 wt.%的氯化钠溶液,待电位稳定后开始测试。测试过程采用三电极体系,工作电极裸露面积为10 mm×10 mm 的裸铜板和Ni-Fe-P/Cu 样品,参比电极为饱和甘汞电极,辅助电极为铂电极。

2 结果与讨论

2.1 正交试验结果分析

2.1.1 化学镀层形貌和成分分析

正交试验制得Ni-Fe-P 化学镀层的形貌和成分分别如图1和表2所示。由图1可以看出,镀层表面均未出现明显的孔洞和裂纹,这为镀层的应用提供了基础保障。镀层的形貌大致可以分为三类:椭圆胞状表面(样品a、b、e、h),密集多面体表面(样品c、f、i)和分散小颗粒表面(样品d、g)。从表 2 可以看出,Ni-Fe-P 化学镀层中Fe含量范围介于6.5 wt.%到66.6 wt.%之间,P 含量介于2.6 wt.%和15.6 wt.%之间。Ni-Fe-P 化学镀液中由于添加了乙二胺四乙酸二钠络合剂,有效地将Fe2+、Ni2+之间的电位差从0.21 V 降低至0.156 V,使得铁镍共沉积更易实现[7]。二甲苯隔绝了Fe2+与空气的接触,使得高铁含量的Ni-Fe-P镀层更易获得。

图1 正交试验化学镀Ni-Fe-P镀层形貌Fig.1 Surface morphology of the electroless Ni-Fe-P coatings by orthogonal experiments

研究表明,Ni-Fe-P 镀层随着Fe 含量的变化呈现出三种结构,分别为非晶结构(Fe 含量小于 7 at.%)、混晶结构(Fe 含量介于10 at.%左右)和晶体结构(Fe 含量高于 12 at.%)[8]。非晶镀层呈现无定形结构,混晶镀层则包含少量的FeNi3相,晶体镀层则主要由FeNi3相和Ni 相构成。镀层结构不同,镀层表现出不同的形貌,且随着镀层中Fe 含量的增加,镀层表面变得更加致密。

2.1.2 化学镀参数对镀层成分的影响规律

采用极差分析法处理表2 数据,得出各因素、水平对镀层Fe、P 含量的影响趋势如图2 所示。由图2(a)可以看出,随着温度升高,镀层中Fe 含量先降低后升高,P 含量则完全相反。在45~60 ℃之间,温度提高对P的沉积促进作用甚于Fe。

表2 正交试验化学镀Ni-Fe-P镀层成分Tab.2 Composition of the electroless Ni-Fe-P coatings by orthogonal experiments

图2(b)显示镀液pH 从7升至9时,镀层中Fe含量小幅上升,继续升至11 时,Fe 含量急剧上升。而P 含量随着pH 的升高几乎呈线性下降趋势。化学镀过程实际上是金属与磷的共沉积过程,在次亚磷酸钠作为还原剂的沉积过程中,P 来源于还原剂的歧化反应[8]。共沉积反应过程如下:

其中“An-”表示自由的络合剂。从上式中可以看出,pH 的增加会促进 Ni、Fe 的沉积,但使得 H2PO2-的分解变得困难,导致P含量下降。

图2(c)显示随着镀液中Fe2+/Ni2+摩尔比的升高,镀层中Fe、P含量均上升,Fe含量上升幅度更大。Fe2+/Ni2+摩尔比的变化实际上是镀液中的硫酸镍和硫酸亚铁氨含量的变化。当Fe2+/Ni2+摩尔比增加时,镀液中铁离子增多,有利于Fe 的沉积。当Fe2+/Ni2+摩尔比继续增加时,额外添加的铁离子将使得镀液中电极电势比铁低的镍离子首先沉积,不利于Fe-Ni的共沉积。因此,镀层中Fe 含量的增加速率变得缓慢。

图2 化学镀工艺参数对镀层成分的影响Fig.2 Influence of different electroless parameters on composition of Ni-Fe-P coatings

2.2 Ni-Fe-P化学镀层的耐腐蚀性能

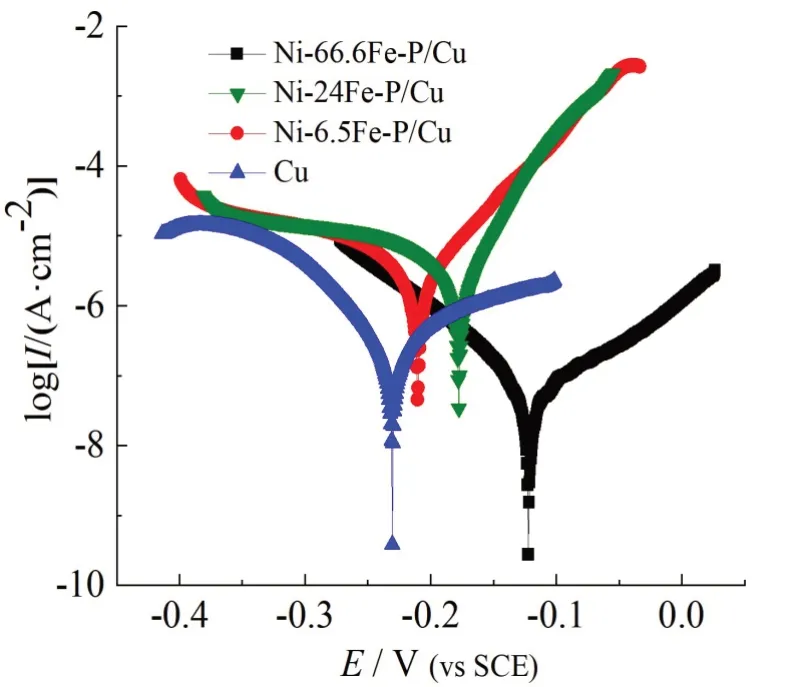

图3 为铜板和不同Ni-Fe-P 镀层的极化曲线,对极化曲线进行拟合,所得腐蚀电位和腐蚀电流如表3 所示。从图3 中可以看出,Ni-Fe-P 镀层的腐蚀电位相对于铜板均向正移,说明Ni-Fe-P镀层相对于铜基板是阴极镀层。随着镀层中Fe含量的增加,镀层表现出更正的腐蚀电位,表明镀层耐蚀性能更好。镀层中Fe含量为66.6 wt.%时,镀层腐蚀电流密度最小为0.075 μA/cm2,可以有效地保护铜基板不受腐蚀。

表3 极化曲线拟合结果Tab.3 Fitting results of polarization curves

图3 铜板和不同Ni-Fe-P镀层的极化曲线Fig.3 Polarization curves of copper plate and different Ni-Fe-P coatings

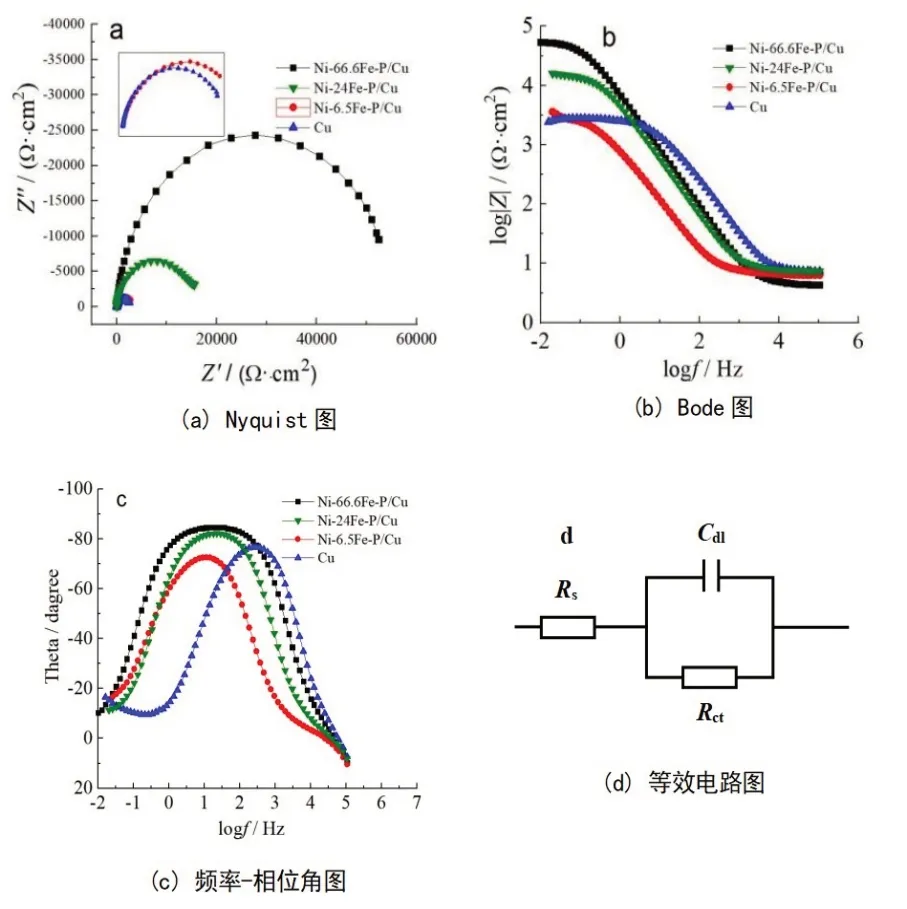

测试铜板和不同Ni-Fe-P镀层的交流阻抗谱,结果如图4 所示。从图4(a)中可以看出,所有容抗弧曲线在10-2~105Hz 频率范围内均为单半圆,表明在恒定时间内试样的腐蚀过程基本相同,均只受电荷转移控制。不同成分的Ni-Fe-P 镀层的容抗弧半径均大于铜,且镀层中Fe 含量越高,容抗弧的半径也越大,表明镀层的耐腐蚀性能越来越好。

图4(b)、图4(c)分别为阻抗模值和相位角随频率的变化图。图4(b)可以看出,铜板和Ni-Fe-P 镀层在低频区阻抗模值表现出较大的不同。图4(c)中铜板和Ni-Fe-P镀层的频率-相位角曲线均表现出一个弛豫过程,即各对应一个时间常数。Ni-Fe-P镀层在10 Hz 附近表现出一个时间常数,铜板则在102~103Hz 之间表现出一个时间常数。时间常数与电解质溶液/固体界面的电化学双电层电容有关,说明镀层和铜板在电化学腐蚀过程中表面反应相同。对于Ni-Fe-P 镀层,由于只有一个弛豫过程,说明只有一个双电层电容存在于电解液-镀层界面,即在腐蚀过程中,电解液没有渗透镀层达到铜基板表面。由于镀层的良好阻隔性能,抑制了电解液向铜基板的扩散,因此Ni-Fe-P镀层的时间常数移至比铜基板更低的频率上。

根据交流阻抗谱确定等效电路图如图4(d)所示。其中,Rs为溶液电阻,Cdl为溶液/镀层(或铜板)界面发生腐蚀区域的双电层电容,Rct为电荷转移电阻。等效电路参数拟合结果如表4 所示。可以看出,镀层的Rct值均高于铜基板,且Rct值随着镀层中Fe 含量的增加而增加,进一步表明镀层表现出较好的耐腐蚀性能。

图4 铜板和不同Ni-Fe-P 镀层的电化学阻抗谱及等效电路Fig.4 EIS and equivalent circuit model of copper plate and different Ni-Fe-P coatings

表4 等效电路拟合参数Tab.4 Fitting results of equivalent circuit model

2.3 化学镀工艺参数优化

根据实验可以看出,Ni-Fe-P镀层随着镀层中Fe含量的增加表现出更优的耐腐蚀性能,因此对化学镀工艺参数进行优化,有助于制备性能更好的Ni-Fe-P 镀层。图5 为各工艺参数对镀层Fe 含量影响的极差。可以看出,pH 值对镀层中Fe 含量的影响程度最大,Fe2+/Ni2+摩尔比的影响最小。综合对比,化学镀Ni-Fe-P镀层的最优工艺方案是:镀液pH值11、温度45 ℃、Fe2+/Ni2+摩尔比为5。

图5 不同工艺参数对镀层Fe含量影响的极差Fig.5 Range analysis of different parameters on iron content

3 结论

(1)通过正交试验在铜基板上制备了不同成分的Ni-Fe-P 化学镀层,相对于铜基板均为阴极镀层。随着镀层中Fe 含量的增加,镀层的耐腐蚀性能变好。

(3)镀液pH 是影响镀层Fe 含量的主要因素。化学镀Ni-Fe-P 镀层的最优工艺方案是:镀液pH 11、温度45 ℃、Fe2+/Ni2+摩尔比为5。