剪切条件对可逆乳状液性能的影响规律研究

刘 飞,王立强,张程翔,王学武,代晓东,刘清雪,杨 剑,刘 畅,孙 娜,孟嘉孟

(山东石油化工学院 油气工程学院,山东 东营 257061)

油田开发过程中合适的钻井液性能可提高钻井成功的可能性,因此,开发高性能钻井液已成为现阶段研究热点[1]。目前,油基钻井液和水基钻井液应用最广泛,其中油基钻井液在敏感性储层中使用优势明显。但是,油基钻井液的使用会给后续的完井及废弃钻井液处理带来问题[2]。对此,行业专家研制出了一种利用pH值控制实现钻井液在水基钻井液和油基钻井液之间可逆转化的体系,这样一来可在油田钻完井不同阶段达到理想的效果[3-4]。研制可逆乳化钻井液的关键是可逆乳状液,现阶段可逆乳化钻井液主要由表面活性剂型可逆乳化剂稳定,其稳定性较差,为此笔者提出使用改性纳米颗粒性可逆乳化剂稳定可逆乳化钻井液[5-6]。通常小于100 nm的颗粒称为纳米材料,在钻井液体系中加入纳米材料,可有效提高可逆乳状液性能,为制备出性能优良的可逆钻井液提供可能性[7-8]。纳米二氧化硅是具有乳化和催化双重功能的固体颗粒,在乳状液转化过程中始终存在于液体界面[9]。通过一定的工艺方法对纳米二氧化硅进行表面改性,可使颗粒表面的亲油、亲水性发生改变,从而控制其稳定的乳状液在油包水和水包油之间转化[10-11]。现阶段,相关研究人员针对可逆乳状液的研究主要集中在可逆乳状液体系的构筑[12-13]及组分性质[14]对可逆乳状液的影响,包括油相性质[12]、水相性质[15-16]、pH调控用试剂[17]、可逆乳化剂[18-20]对可逆乳状液性质的影响,但少有针对工艺条件对可逆乳状液性质影响的研究,考虑可逆乳状液制备过程不可避免将与实验室工艺有所区别,该区别会对可逆乳状液性质产生影响,故在前期经过文献调研及预实验的研究已初步构建了可逆乳状液体系的基础上,针对搅拌时间、搅拌速度对可逆乳状液性能的影响进行研究,并对其影响机制进行分析。

1 实 验

1.1 试剂及仪器

试剂:3#柴油,工业级,中国石化销售股份有限公司山东东营石油分公司第一加油站;可逆乳化剂SS-1,实验室自制;去离子水。

仪器:NGJ-2型泥浆高速搅拌机,青岛胶南分析仪器厂;DWY-2A型智能电稳定性测试仪,青岛新领机电科技有限公司;DDS-307雷磁电导率仪,上海精科;数显恒温水浴锅,上海力辰邦西仪器;电子天平,上海卓精电子科技。

1.2 实验方法

1.2.1 可逆乳状液初始乳状液的制备

将1.3 g可逆乳化剂SS-1与100 mL 3#柴油混合,混合均匀,然后向其中加入100 mL去离子水,高速(速度V1)搅拌(搅拌时长A),得到初始乳状液,使用电稳定测试仪、电导率仪(配合滴加稀释法)测定乳状液类型,记作1号乳状液。

1.2.2 可逆乳状液酸致转相

取100 mL按照上述步骤制备的1号乳状液,向其中加入体积分数为0.8%的盐酸(质量分数为5%),高速(速度V2)搅拌(搅拌时长B),使用电稳定测试仪、电导率仪(配合滴加稀释法)测定乳状液类型,基于前期研究,选取所得稳定的水包油乳状液记作2号乳状液,用作下一步乳状液碱致转相的初始乳状液。

1.2.3 可逆乳状液碱致转相

取100 mL按照上述步骤制备的2号乳状液,向其中加入体积分数为0.8%的氢氧化钠溶液(质量分数为5%),高速(速度V3)搅拌(搅拌时长C),使用电稳定测试仪、电导率仪(配合滴加稀释法)测定乳状液类型。

1.2.4 乳状液类型判定方法

(1)电稳定测试法、电导率法。使用电导率仪、电稳定测试仪,将电导率仪探头、电稳定测试仪探头浸于乳状液,由于油相是不导电的,在体系电导率≤0.1 μs/cm、破乳电压>5 V时判定液体体系中油相为连续相,若为稳定的乳状液则乳状液类型为油包水型乳状液;而水相是导电的,在体系电导率>0.1 μs/cm、破乳电压≤5 V时判定液体体系中水相为连续相,若为稳定的乳状液则乳状液类型为水包油型乳状液[21]。

(2)滴加稀释法。将乳状液滴入水中,油包水型乳状液滴入水中成滴、不可分散且最终浮于水上;水包油型乳状液滴入水中会在水中快速分散[22],实验现象见图1。

图1 不同类型乳状液滴入水中稀释状态

2 实验结果与讨论

2.1 初始乳状液制备工艺对乳状液性能的影响

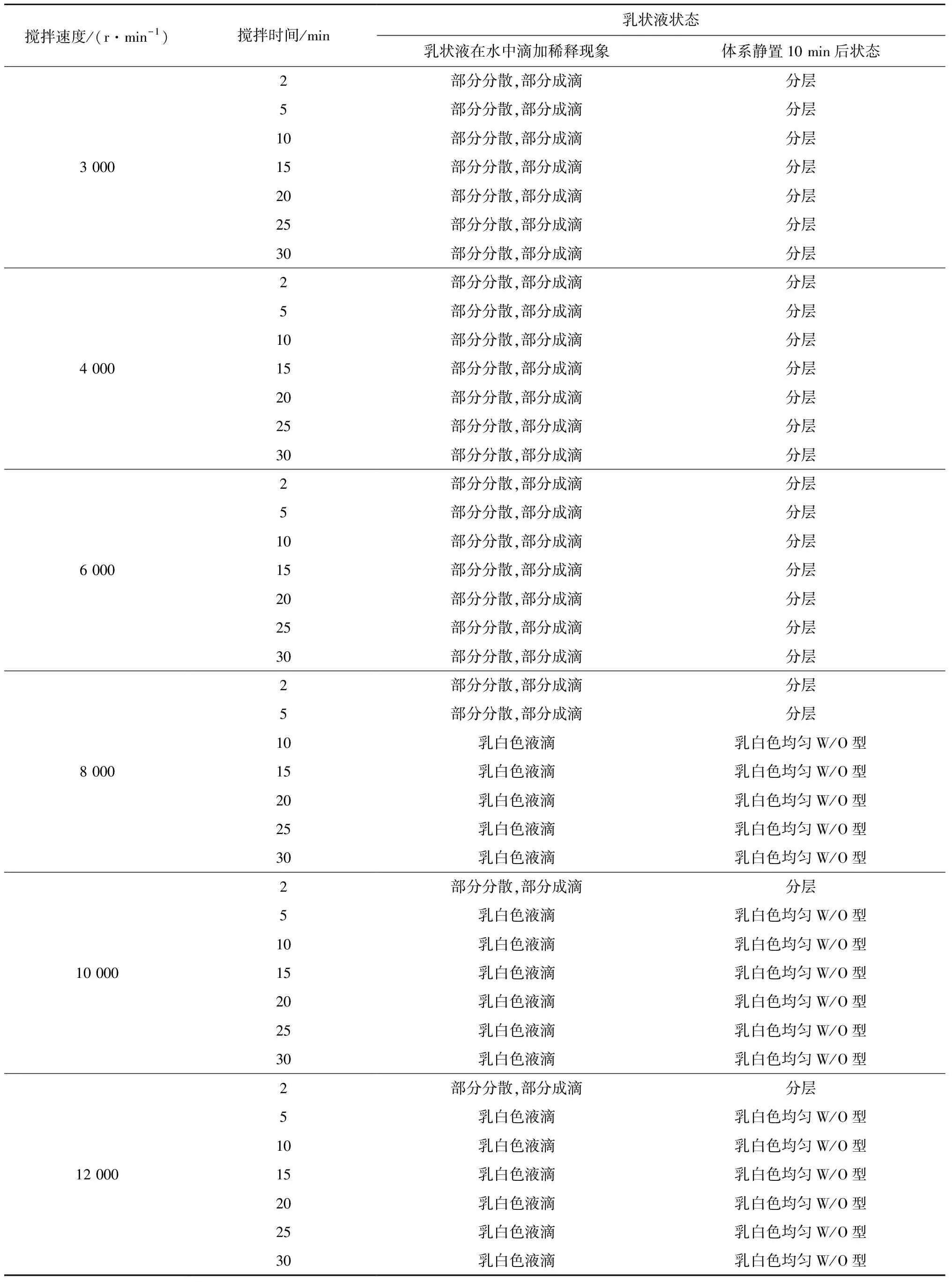

按照实验方法,初步选取搅拌时间分别为2、5、10、15、20 min,选取速度1分别为3 000、4 000、6 000、8 000、10 000、12 000 r/min,测试搅拌时间、搅拌速度对初始乳状液在水中滴加稀释现象及静置稳定性的影响,实验结果见表1。

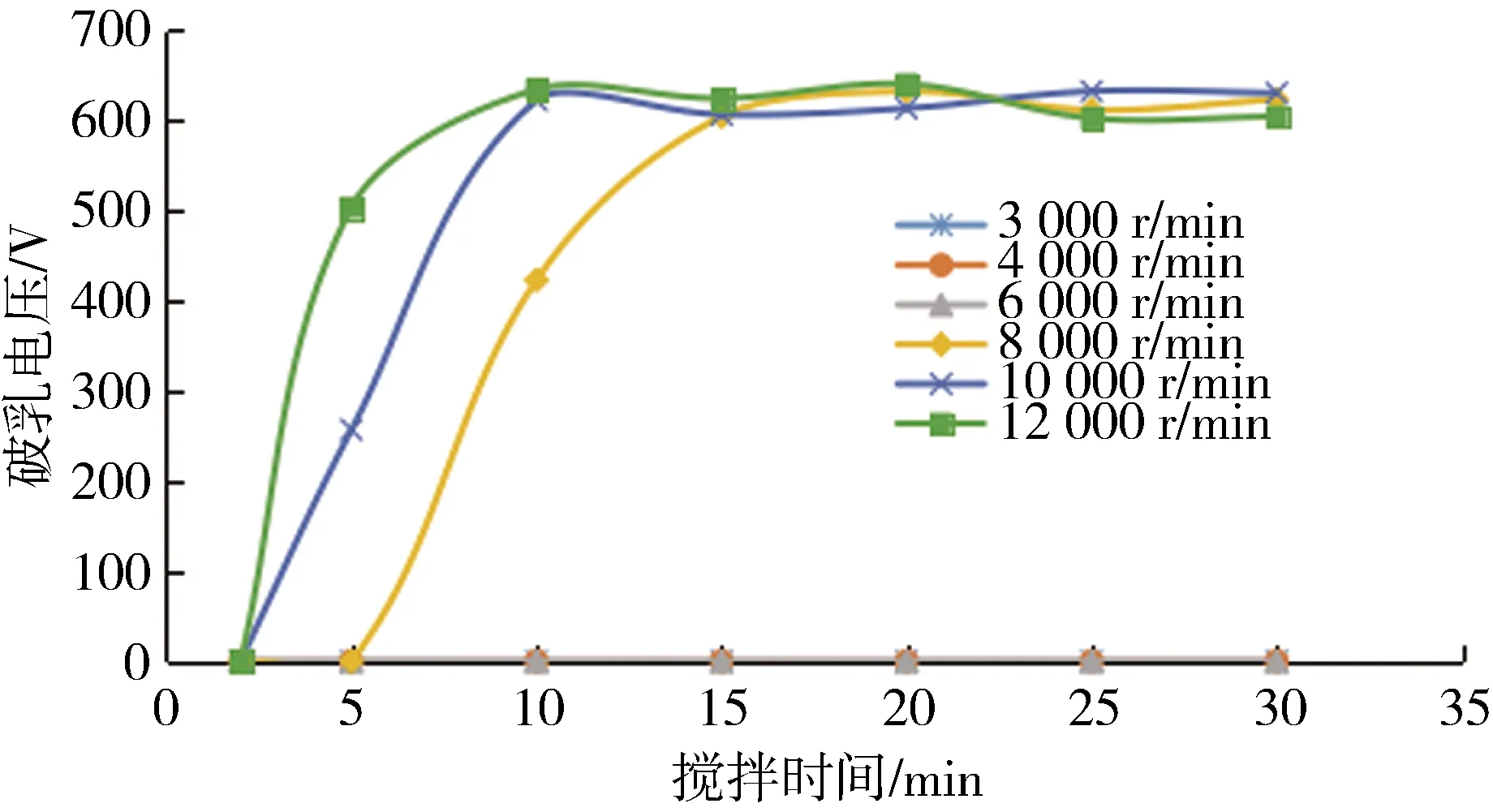

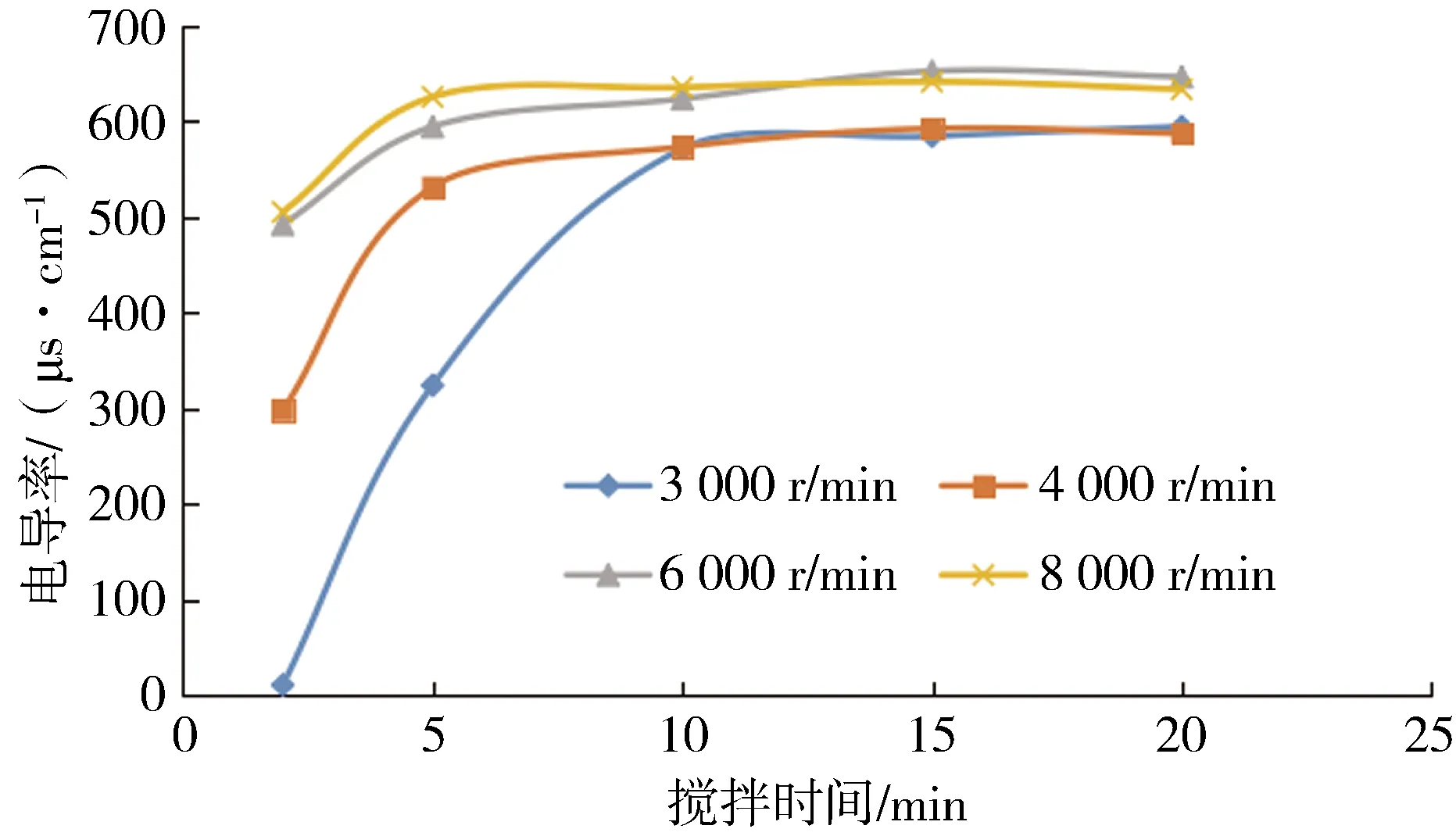

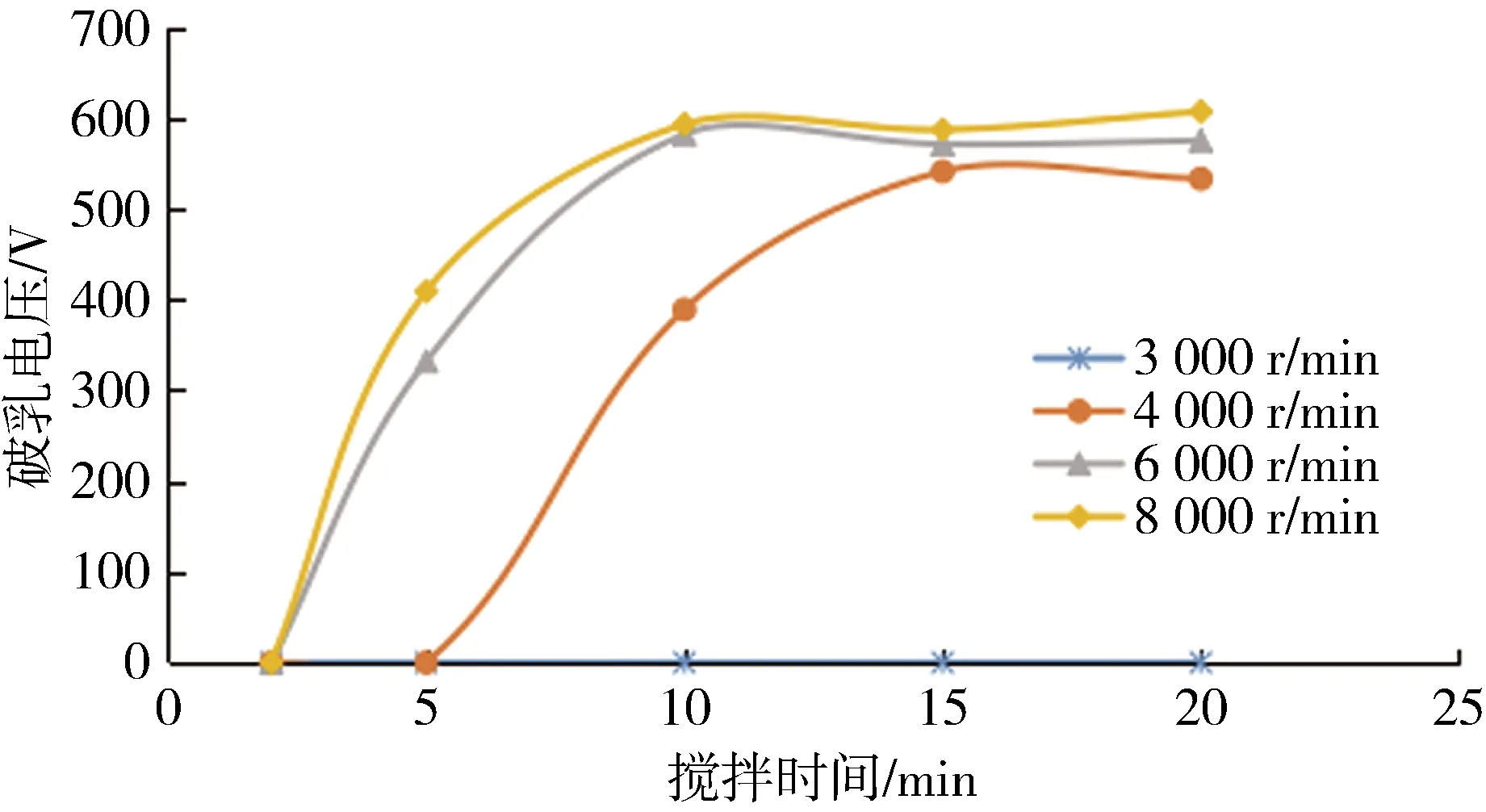

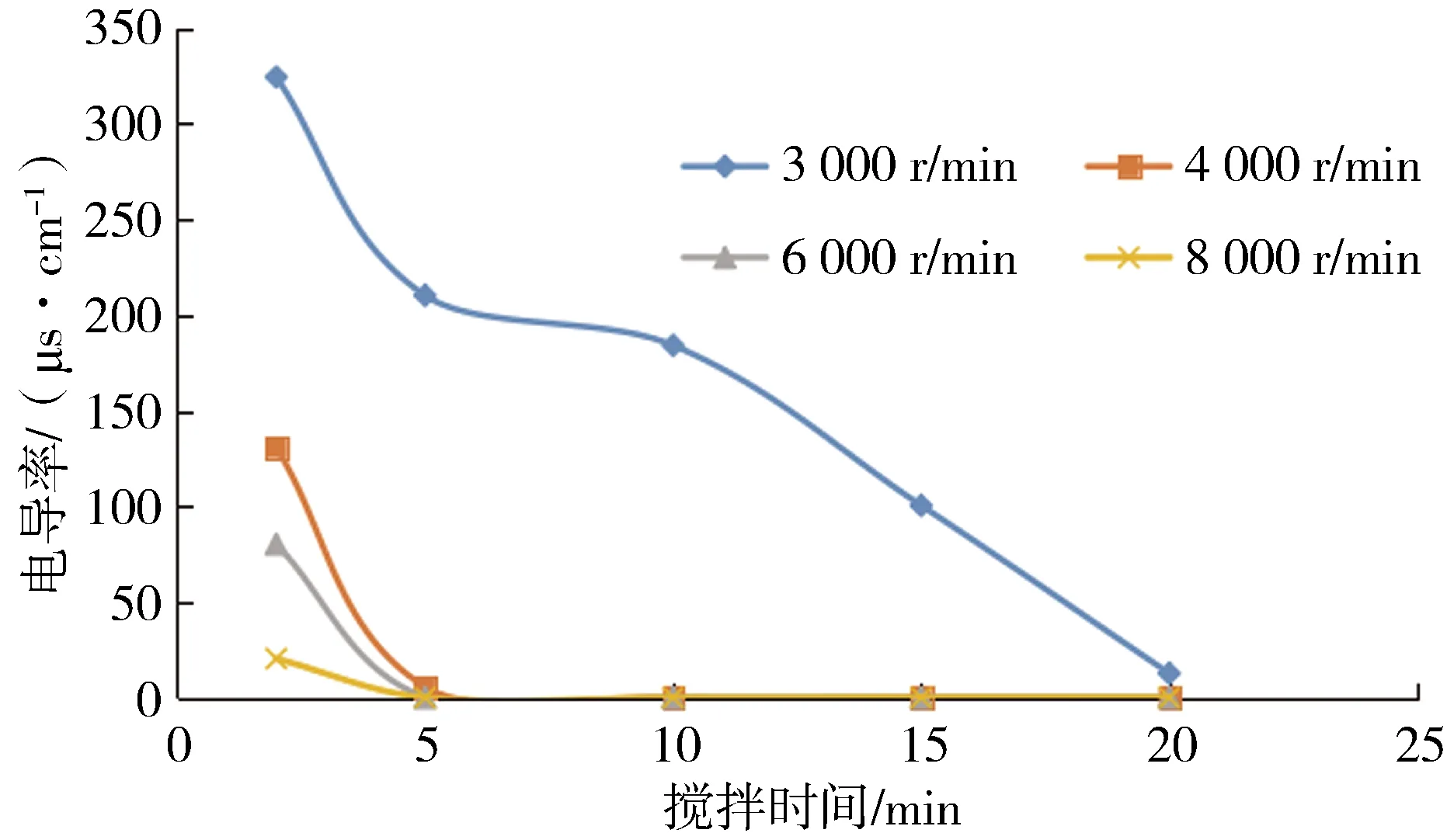

从表1可以看出,当搅拌速度较低(3 000、4 000、6 000 r/min)时,在实验测试时间内不能形成稳定的W/O型初始乳状液;在搅拌速度为8 000 r/min、搅拌时间≥10 min时可形成稳定的W/O型初始乳状液;在搅拌速度为10 000 r/min、搅拌时间≥5 min时可形成稳定的W/O型初始乳状液;在搅拌速度为12 000 r/min、搅拌时间≥5 min时可形成稳定的W/O型初始乳状液。为分析所形成的乳状液的内部构型变化,分别测试不同组别乳状液的破乳电压和电导率,实验结果见图2、图3。

基于搅拌时间和搅拌速度对初始乳状液破乳电压和电导率影响的实验结果,对不同组别乳状液的内部构型变化进行分析,通过实验结果可以看出,在搅拌速度分别为3 000、4 000、6 000 r/min时,乳状液破乳电压为0 V,电导率大于0.1 μs/cm,乳状液在水中滴加稀释现象均为部分分散、部分成滴,体系静置10 min后状态均为分层,即乳状液在此搅拌条件范围内不能形成稳定的乳状液。但分析乳状液电导率的变化规律发现体系电导率随搅拌时间的增长而减小、随搅拌速度的提高而减小,即虽未形成稳定的W/O型乳状液,但体系内水相的连续性随搅拌速度和搅拌时间的增加而变差。

表1 搅拌时间、搅拌速度对初始乳状液在水中滴加稀释现象及静置稳定性的影响

图2 搅拌时间和搅拌速度对初始乳状液破乳电压的影响

图3 搅拌时间和搅拌速度对初始乳状液电导率的影响

在可形成稳定初始W/O型乳状液的搅拌条件范围内,在搅拌速度为8 000 r/min、搅拌时间为10 min时所形成W/O型乳状液破乳电压为423 V(未形成结构最稳定的W/O型乳状液),搅拌时间≥15 min时所形成的W/O型乳状液破乳电压为605 ~633 V,且破乳电压不随搅拌时间的增长而升高(形成结构最稳定的W/O型乳状液);在搅拌速度为10 000 r/min、搅拌时间为5 min时所形成W/O型乳状液破乳电压为257 V(未形成结构最稳定的W/O型乳状液),搅拌时间≥10 min时所形成的W/O型乳状液破乳电压为607~633 V,且破乳电压不随搅拌时间的增长而升高(形成结构最稳定的W/O型乳状液);在搅拌速度为12 000 r/min、搅拌时间为5 min时所形成W/O型乳状液破乳电压为504 V(未形成结构最稳定的W/O型乳状液),搅拌时间≥10 min时所形成的W/O型乳状液破乳电压为603~641 V,且破乳电压不随搅拌时间的增长而升高(形成结构最稳定的W/O型乳状液)。

综合考虑经济因素和减少耗能的需求,明确最佳搅拌条件为搅拌速度8 000 r/min、搅拌时间15 min或搅拌速度10 000 r/min、搅拌时间10 min。

2.2 搅拌时间和搅拌速度对乳状液酸致转相后体系性能的影响

在搅拌速度8 000 r/min、搅拌时间15 min条件下制备初始乳状液,初步选取搅拌时间分别为2、5、10、15、20 min,选取速度2分别为3 000、4 000、6 000、8 000 r/min,测试所得体系性能,实验结果见表2。

表2 搅拌时间和搅拌速度对乳状液酸致转相后体系在水中滴加现象和静置稳定性的影响

基于上述实验结果,明确搅拌速度较低(3 000、4 000 r/min)在实验测试时间内不能形成稳定的O/W型乳状液;在搅拌速度为6 000 r/min、搅拌时间≥5 min时可形成稳定的O/W型乳状液;在搅拌速度为8 000 r/min、搅拌时间≥5 min时可形成稳定的O/W型乳状液。为分析所形成的乳状液的内部构型变化,分别测试不同组别乳状液的破乳电压和电导率,实验结果见图4、图5。

图4 搅拌时间和搅拌速度对乳状液酸致转相后体系破乳电压的影响

图5 搅拌时间和搅拌速度对乳状液酸致转相后体系电导率的影响

基于搅拌时间和搅拌速度对酸致转相后体系破乳电压和电导率影响的实验结果,对不同组别乳状液的内部构型变化进行分析,通过实验结果可以看出,在搅拌速度为3 000 r/min、搅拌时间为2 min时所形成体系还有破乳电压为23 V、电导率为11.3 μs/cm,分析是形成了水相与油相互相间隔的结构、水相处于被油相阻隔的弱连续状态。在可形成稳定O/W型乳状液的搅拌条件范围内,在搅拌速度为6 000 r/min、搅拌时间为5 min时所形成O/W型乳状液电导率594 μs/cm(未形成结构最稳定的O/W型乳状液),搅拌时间≥10 min时所形成的O/W型乳状液电导率623~652 μs/cm,且电导率不随搅拌时间的增长而升高(形成结构最稳定的O/W型乳状液);在搅拌速度为8 000 r/min、搅拌时间≥5 min时所形成的O/W型乳状液电导率625~641 μs/cm,且电导率不随搅拌时间的增长而升高(形成结构最稳定的O/W型乳状液)。

综合考虑经济因素和减少耗能的需求,明确最佳酸致转相搅拌条件为搅拌速度6 000 r/min、搅拌时间10 min或搅拌速度8 000 r/min、搅拌时间5 min。

2.3 搅拌速度和搅拌时间对乳状液碱致转相后体系性能的影响

在搅拌速度8 000 r/min、搅拌时间15 min条件下制备初始乳状液,进一步在酸致转相搅拌条件为搅拌速度6 000 r/min、搅拌时间10 min构建O/W型乳状液,初步选取搅拌时间分别为2、5、10、15、20 min,选取速度3分别为3 000、4 000、6 000、8 000 r/min,测试所得体系性能,实验结果见表3。

基于上述实验结果,明确搅拌速度较低(3 000 r/min)在实验测试时间内不能形成稳定的W/O型乳状液;在搅拌速度为4 000 r/min、搅拌时间≥10 min时可形成稳定的W/O型乳状液;在搅拌速度为6 000 r/min、搅拌时间≥5 min时可形成稳定的W/O型乳状液;在搅拌速度为8 000 r/min、搅拌时间≥5 min时可形成稳定的W/O型乳状液。为分析所形成的乳状液的内部构型变化,分别测试不同组别乳状液的破乳电压和电导率,实验结果见图6、图7。

基于搅拌时间和搅拌速度对初始乳状液破乳电压和电导率的影响的实验结果,对不同组别乳状液所形成的乳状液的内部构型变化进行分析,通过实验结果可以看出,在搅拌速度分别为3 000 r/min时,乳状液破乳电压为0 V,电导率大于0.1 μs/cm,乳状液在水中滴加稀释现象均为部分分散、部分成滴,体系静置10 min后状态均为分层,即乳状液在此搅拌条件范围内不能形成稳定的乳状液,但分析乳状液电导率的变化规律发现体系电导率随搅拌速度和搅拌时间的增长而减小,即虽未形成稳定的W/O型乳状液,但体系内水相的连续性随搅拌速度和搅拌时间的增大而变差。

在可形成稳定W/O型乳状液的搅拌条件范围内,在搅拌速度为4 000 r/min、搅拌时间为10 min时所形成W/O型乳状液破乳电压为389 V(未形成结构最稳定的W/O型乳状液),搅拌时间≥15 min时所形成的W/O型乳状液破乳电压为533~541 V,且破乳电压不随搅拌时间的增长而升高(形成结构最稳定的W/O型乳状液);在搅拌速度为6 000 r/min、搅拌时间为5min时所形成W/O型乳状液破乳电压为332 V(未形成结构最稳定的W/O型乳状液),搅拌时间≥10 min时所形成的W/O型乳状液破乳电压为571~582 V,且破乳电压不随搅拌时间的增长而升高(形成结构最稳定的W/O型乳状液);在搅拌速度为8 000 r/min、搅拌时间为5 min时所形成W/O型乳状液破乳电压为409 V(未形成结构最稳定的W/O型乳状液),搅拌时间≥10 min时所形成的W/O型乳状液破乳电压为587~607 V,且破乳电压不随搅拌时间的增长而升高(形成结构最稳定的W/O型乳状液)。

表3 搅拌时间和搅拌速度对乳状液碱致转相后体系在水中滴加稀释现象/静置稳定性的影响

图6 搅拌时间和搅拌速度对乳状液碱致转相后体系破乳电压的影响

图7 搅拌时间和搅拌速度对乳状液碱致转相后体系电导率的影响

综合考虑经济因素和减少耗能的需求,明确最佳碱致转相搅拌条件为搅拌速度4 000 r/min、搅拌时间15 min或搅拌速度6 000 r/min、搅拌时间10 min。

3 结 论

(1)综合考虑经济因素和减少耗能的需求,明确最佳搅拌条件为搅拌速度8 000 r/min、搅拌时间15 min或搅拌速度10 000 r/min、搅拌时间10 min;

(2)基于上述最佳工艺制备的可逆乳状液,明确最佳酸致转相剪切条件为搅拌速度6 000 r/min、搅拌时间10 min或搅拌速度8 000 r/min、搅拌时间5 min;最佳碱致转相剪切条件为搅拌速度4 000 r/min、搅拌时间15 min或搅拌速度6 000 r/min、搅拌时间10 min。