整体加重钻杆接头断裂失效分析

郭 涛,艾裕丰,冯 娜,李振英,张 娟,醋雯月

中国石油集团工程材料研究院有限公司,陕西西安 710077

某油气勘探公司钻井队对某井进行施钻,当钻井至井深1 710.80 m时,仪器监测到泵冲数首先由192 spm上升到224 spm,然后下降到159 spm;立管压力由14.6 MPa下降到4.4 MPa,悬重亦随之由1 140.2 kN下降到923.1 kN。8 h后起钻完毕,检查发现自上向下数第7根整体加重钻杆的内螺纹在距台肩面0.08 m处发生断裂,落鱼长度143.96 m。该井的钻井参数为:钻压40~120 kN、转速40 r/min、排量70 L/s、泵压14.6 MPa;钻井液性能为:密度1.12 g/cm3、黏度35 s、塑性黏度6 Pa、动切力3 Pa、静切力2/6 Pa、失水17 L、pH值为8。

1 宏观结构分析

1.1 失效加重钻杆接头形貌分析

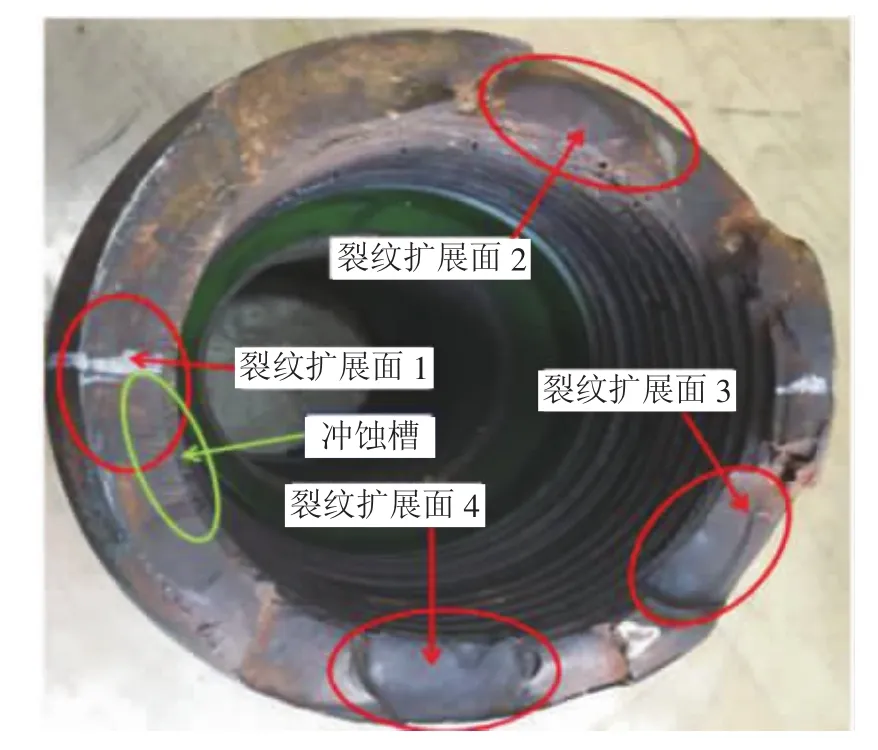

收到的失效5-1/2 in(1 in=25.4 mm) 加重钻杆内螺纹接头样品为落井部分,形貌如图1所示。断口位于加重钻杆的内螺纹接头部位,距加重钻杆内螺纹端面约70 mm(母扣最小长度130.18 mm)。断口另一侧接头形貌如图2所示,未送样。经汽油浸泡清洗后的断口宏观形貌如图3和图4所示。从宏观形貌可以看出,断口上存在多处与螺纹齿底平齐的相互独立的裂纹扩展区域,裂纹为从螺纹齿底开始,由内向外扩展及周向扩展。在断面和内侧螺纹面上可见明显的高压钻井液冲蚀痕迹,说明该断裂的加重钻杆接头在断裂前已有裂纹扩展穿透整个壁厚,形成了高压泥浆的泄漏通道。在相对清晰的裂纹扩展面上,裂纹扩展面平齐,贝纹圆弧形轮廓明显,具有裂纹疲劳扩展的典型特征[1]。同时,观察内侧螺纹面可以看出,内螺纹表面存在明显损伤。

图1 收到的失效加重钻杆内螺纹接头形貌

图2 现场失效加重钻杆接头形貌

图3 断口形貌1

图4 断口形貌2

1.2 无损检测

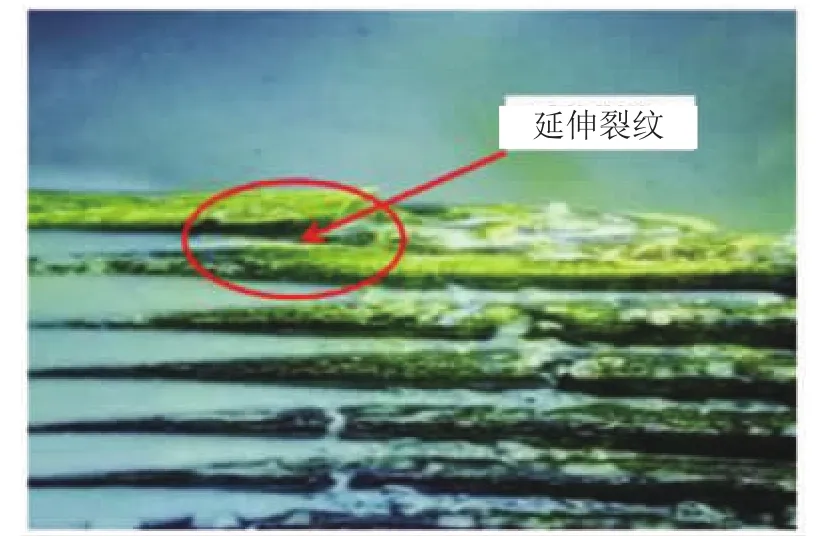

对失效加重钻杆内螺纹接头样品进行磁粉探伤,在图3中裂纹扩展面2处发现有延伸裂纹,如图5、图6所示。

图5 断口处螺纹齿底的延伸裂纹形貌

图6 断面上的延伸裂纹形貌

2 测试结果与分析

2.1 化学成分分析

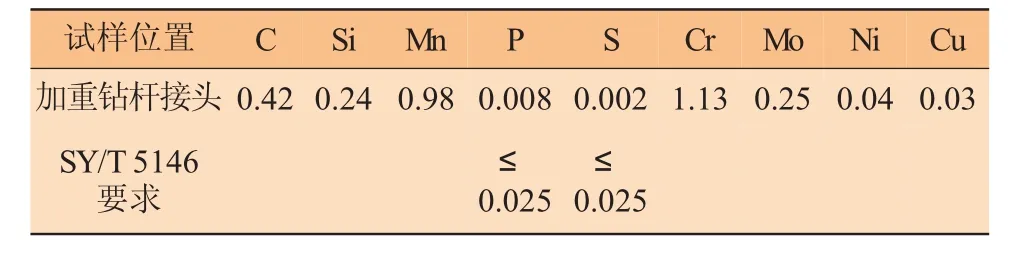

在失效加重钻杆内螺纹接头样品上取样进行化学成分分析,分析结果见表1。分析结果表明,失效加重钻杆接头的化学成分符合SY/T5146—2014[2]标准要求。

表1 化学成分分析结果(质量分数)/%

2.2 力学性能试验

在失效加重钻杆内螺纹接头样品上取ϕ12.5 mm纵向圆棒拉伸试样、10 mm×10 mm×55 mm纵向夏比V型缺口冲击试样、表面和截面布氏硬度试样进行力学性能试验,力学性能试验结果见表2。试验数据表明,加重钻杆的材料力学性能符合行业标准SY/T5146—2014的要求。

表2 力学性能试验结果

2.3 金相分析

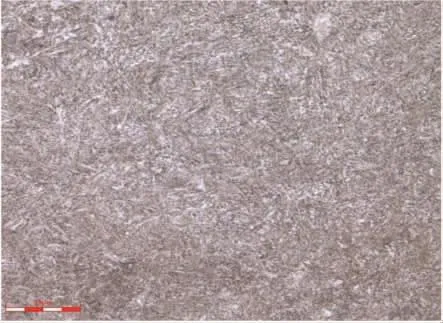

在图5所示的延伸裂纹处取样(见图7)进行金相分析,分析结果表明,在断口表面存在撕裂形裂纹以及螺纹齿侧面摩擦磨损导致的白亮层,如图8、图9所示。在螺纹齿底位置发现裂纹,裂纹尖端分叉,存在多条二次裂纹,如图10、图11所示。加重钻杆的组织为回火索氏体+少量铁素体,晶粒度9.5级,见表3和图12。

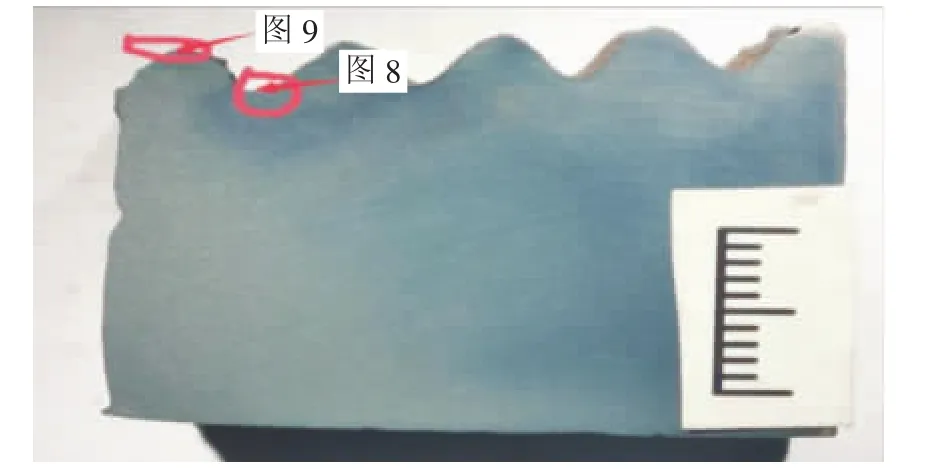

图7 分析试样

表3 金相分析结果

图8 试样断面撕裂形裂纹形貌

图9 试样螺纹齿侧面摩擦磨损白亮层形貌

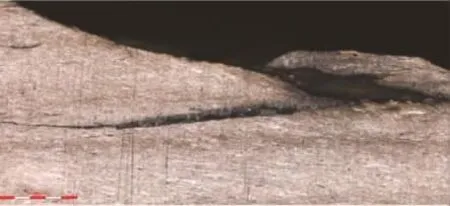

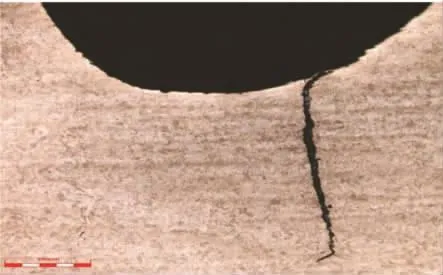

图10 试样螺纹齿底裂纹形貌

图11 试样螺纹齿底裂纹尖端形貌

图12 试样基体组织(回火索氏体+少量铁素体)

在图3所示的裂纹扩展面1处取样,在螺纹齿底位置又发现一处延伸裂纹,在显微镜下发现此处裂纹长度约为11 mm,如图13所示。

图13 螺纹齿底延伸裂纹形貌

2.4 微观形貌及能谱分析

将图13所示的未贯穿裂纹面打开,观察裂纹扩展面的微观形貌。在低倍显微镜下观察裂纹面,可见明显贝纹圆弧扩展,如图14~图16所示,具有疲劳裂纹的特征[3]。

图14 裂纹扩展面形貌

图15 裂纹扩展面局部形貌1

图16 裂纹扩展面局部形貌2

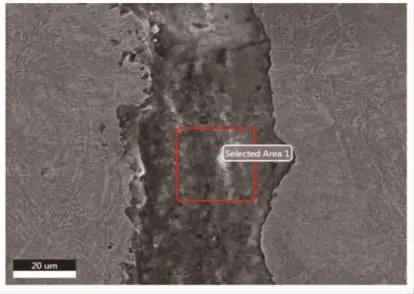

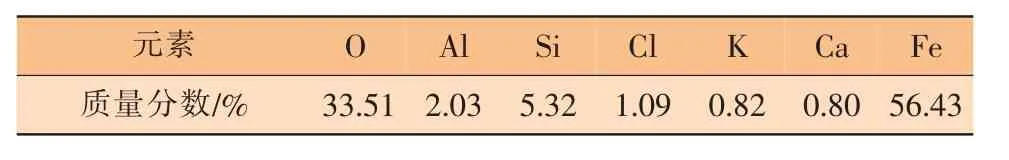

对图13所示的未贯穿裂纹的内部产物进行能谱分析,分析结果表明裂纹面所含主要元素为Fe、O、C,能谱分析结果及元素含量见图17、图18和表4。

图17 EDS能谱分析区域

图18 EDS分析图谱

表4 EDS分析结果

3 综合分析

失效加重钻杆的化学成分和力学性能符合SY/T5146—2014标准要求。从断口宏观形貌来看,存在多个不同扩展程度且相互独立扩展的裂纹扩展面,这些裂纹面分别位于不同的螺纹齿底面,且裂纹扩展面平齐,具有疲劳裂纹扩展的贝纹圆弧扩展典型特征[4]。将未贯穿裂纹面打开,在低倍显微镜下观察裂纹面也可见明显贝纹圆弧扩展,这些都是疲劳裂纹的典型特征。无损检测过程中,发现多条扩展面的延伸裂纹,微观分析结果表明,这些延伸裂纹与宏观断面一致,沿螺纹齿底轮廓线扩展。在裂纹面上存在明显的高压泥浆冲蚀沟槽痕迹,说明加重钻杆在断裂前,已有裂纹扩展穿透整个壁厚,从而形成了高压泥浆从加重钻杆内孔到外环空的泥浆泄漏通道,造成了对裂纹扩展面的冲蚀[5]。近断口处的螺纹齿侧面白亮层的出现,说明钻杆在断裂前,由于裂纹在壁厚方向的不断扩展和高压泥浆的冲蚀,使螺纹连接发生松动,该螺纹面与啮合的螺纹面之间发生了滑移,在高接触压力下因摩擦磨损产生的摩擦热导致螺纹齿面发生淬火相变。

该失效加重钻杆在使用井段的钻头直径为444.5 mm,由于位于该井段的砂、泥岩相互交错地层较多,岩质不均匀,钻进中憋、跳钻频繁,施钻时又快慢重复交替,因而钻具承受的载荷值也就随之不断地起伏变化。螺纹连接部位是整体加重钻杆的结构薄弱点,载荷的变化使得螺纹连接处的应力值发生相应的变化和波动,从而使螺纹连接处承受复杂的交变应力作用。

综上所述,在交变的复杂应力作用下,钻杆接头内螺纹齿底萌生裂纹,并快速扩展,由此导致钻杆断裂失效。

4 结束语

上述实验研究表明,失效加重钻杆材料的各项性能均符合SY/T 5146—2014标准要求;加重钻杆的断裂失效模式为多源疲劳失效;在恶劣服役工况下,螺纹连接处承受施钻时的复杂交变载荷,并在螺纹齿底产生应力集中,由此导致钻杆接头内螺纹齿底萌生疲劳裂纹,并快速扩展,这是钻杆断裂失效的主要原因。