海洋平台桩管自动焊工艺研究与应用

刘 剑 ,牛虎理 ,张世杰 ,何亚章 ,张田利 ,吴金明

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团海洋工程重点实验室,天津 300451

3.北京兴油工程项目管理有限公司,北京 100083

随着我国海洋油气的不断开发,海洋石油平台建造安装量逐年递增,其中桩管的焊接是平台导管架安装建造中关键的部分[1]。桩管焊接具有以下特点:桩管的管径达到800~2 200 mm,壁厚25~60 mm;大角度的坡口形式,坡口上部为30°、下部为15°;桩管有10°左右的倾斜,不利于焊缝成形[2]。平台桩管焊接经历了从手工焊条电弧焊(SMAW) 到半自动气保护(FCAW-G)焊接方法的变换,但由于桩管焊接量大,作业环境复杂,人工劳动强度大,因而往往引起焊接质量不稳定,焊接效率低[3]。

中国石油集团工程技术研究有限公司2005年开发了工业化桩管自动焊设备及其配套的自保护焊接工艺,并在海南24井上进行了现场焊接试验[4],其性能基本满足海上施工要求。但由于自保护药芯焊接方法(FCAW-S)存在着焊接质量稳定性不够和焊后接头处理时间长的问题,因此该方法应用场合越来越少。本文基于桩管施工作业现状和技术要求,提出了以药芯焊丝气保护焊接为核心,采用桩管2G对接的自动焊设备及配套的工艺技术,开发出高效稳定的自动焊工艺的设计思路,并付诸于实施。试验证明,采用该技术提高了焊接质量和效率,缩短了施工周期,适应了海上作业快速、高效的施工要求[5]。

1 桩管自动焊设备

桩管自动焊设备如图1所示,主要由轨道、行走机构、焊接执行机构和控制系统等组成。桩管自动焊设备整体采用模块化设计,相对轻便,模块化结构能够实现海上施工的便捷操作。桩管自动焊设备的机头由模块化的行走机构和焊接执行机构组成,二者可以快速组装和拆卸,改变了以往桩管自动焊设备依托轮进行定位致使安装过程中存在定位调节难的问题,提高了定位精度。

图1 桩管自动焊设备

按照模块化、轻量化及满足海上大量使用的思路进行设备开发,新开发的桩管自动焊设备具有以下两个优势:其一,采用自保护焊接方式,具有较高的焊接质量;其二,采取模块化的结构,设备相对轻便,便于海上施工的快速装卡和撤离。

2 焊接工艺开发

2.1 焊接性分析

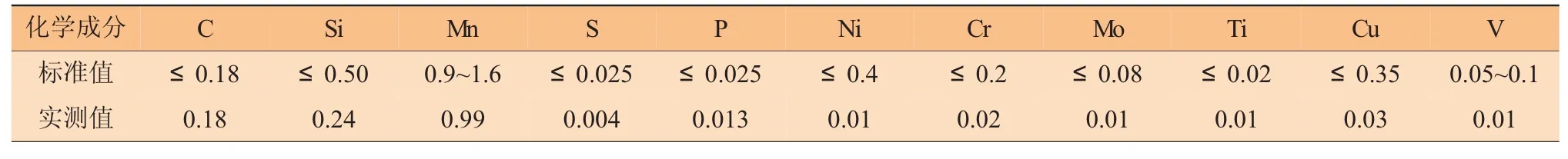

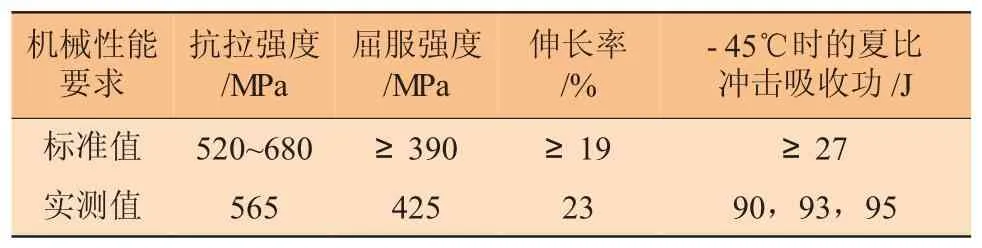

本文针对埕海油田某平台的桩管进行焊接试验,摸索焊接工艺参数。桩管材质为DH36,属于低合金船用钢,依据标准对船用钢的化学成分及力学性能进行复验,实测化学成分和力学性能如表1和表2所示。

表1 DH36船用钢化学成分质量分数 单位:%

表2 DH36船用钢力学性能

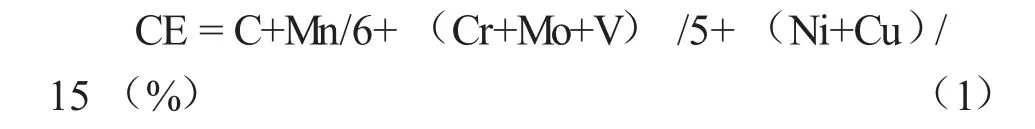

对管材复验的化学成分进行统计,根据美国金属学会提出的碳当量计算公式,进行DH36船用钢的碳当量计算,分析钢材的塑性、淬硬倾向和冷裂纹倾向,并为后续的焊接提出相应的减少焊接应力和防止开裂的技术措施。美国金属学会的碳当量公式为:

碳当量计算结果CE=0.393<0.4,因此DH36的碳当量不高,淬硬倾向不大,冷裂倾向较小;对于厚度较高的船用钢焊接,适宜采用较小的热输入,控制结晶速度,保证接头韧性[6]。由于桩管在海洋潮湿环境中焊接,有可能产生氢致裂纹,焊接时还需要从焊接工艺、焊接选材等方面控制焊接接头的硬度和扩散氢含量。

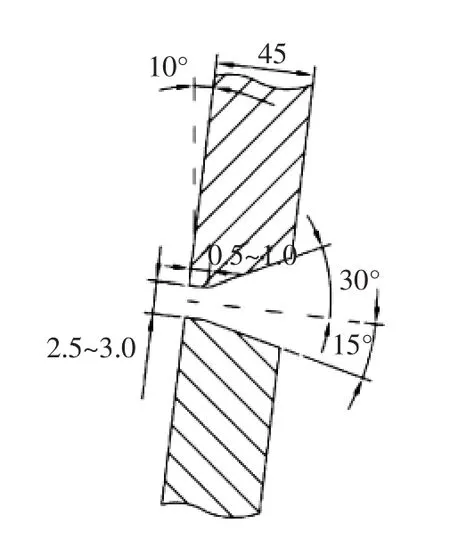

2.2 焊接坡口设计

坡口的确定原则是既要保证充分的熔透,又要尽可能减少熔敷量,并力求使接头变形为最小。桩管的管径达到800~2 200 mm,壁厚25~60 mm,而且桩管具有10°的倾斜,所以坡口形式需有利于焊缝成形[7]。为了进一步减少熔敷量,减少熔敷的焊道数量,提高焊接效率,降低焊接接头的应力和变形,提高接头的抗裂性,因此采用上部30°、下部15°的坡口形式,即采用单面V型坡口,角度为45°,如图2所示。

图2 坡口示意

2.3 焊接工艺试验

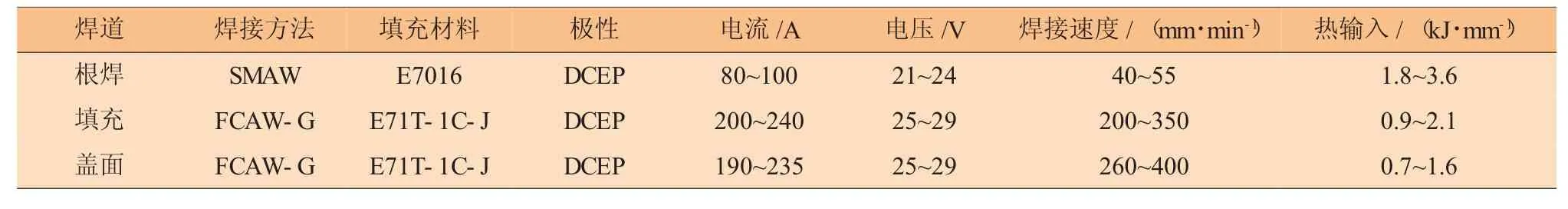

依照等强度匹配基本原则、低温韧性需求和相关技术要求,选择焊接材料进行焊接试验。海上施工常用的SMAW+FCAW-G焊接方法,焊接材料选择E7016+E71T-1C-J组合,有效地保证了打底焊接质量和填充焊接效率,焊接接头性能能够满足质量要求。根据桩管材质、坡口形式、焊材性能,针对性制定了桩管预焊接工艺规程,开展焊接工艺试验,为形成适用于桩管自动焊设备的焊接工艺提供依据。按照AWSD1.1M-2020的要求,板材焊评可以替代管材焊评。此次试验材料选择规格700 mm×300mm×25 mm的DH36船用钢板。设计45°坡口,采用手工焊+自动焊的焊接方法,进行2G位置的焊接。此次焊接工艺开发试验过程由中国船级社全程见证。经过一系列焊接工艺参数摸索试验,得到了如表3所示的典型的焊接工艺参数。

表3 焊接工艺参数

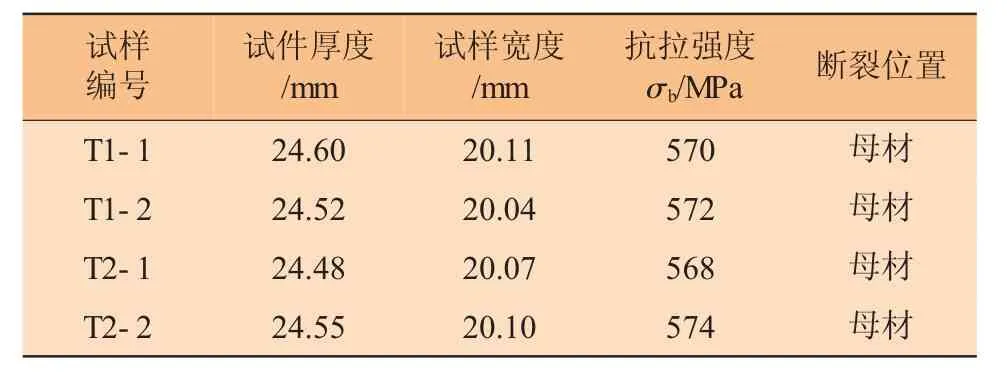

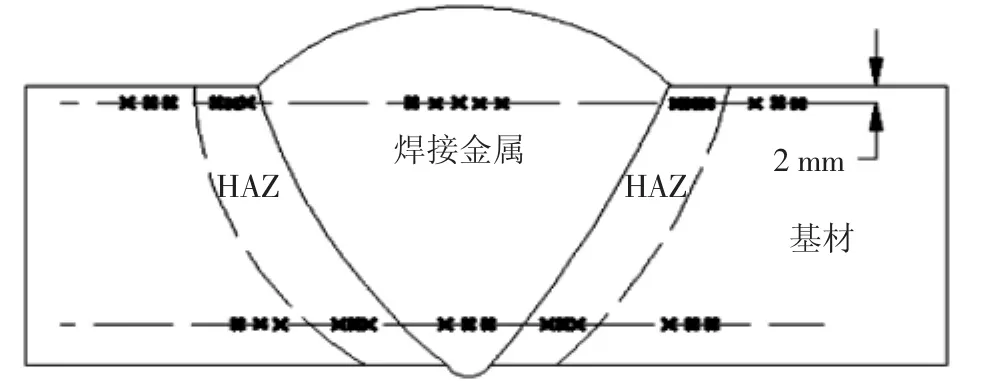

2.4 焊接工艺评定

试件焊接完成后,全部进行了无损检测,包括外观检查、X射线和超声波检测。结果表明,焊缝无裂纹、未熔、夹渣、气孔、咬边等缺陷,满足标准要求。焊接工艺评定的力学性能试验包括焊接接头拉伸、弯曲、夏比冲击、宏观观察、维氏硬度、断裂韧性(-20℃) 等,试验结果见表4~表7。焊接接头硬度测试点位置如图3所示,焊接接头试样的宏观腐蚀照片如图4所示。

表4 拉伸试验结果

表5 弯曲试验结果

表6 冲击试验结果

表7 维氏硬度值(HV10)

图3 维氏硬度测点位置示意

图4 宏观腐蚀照片

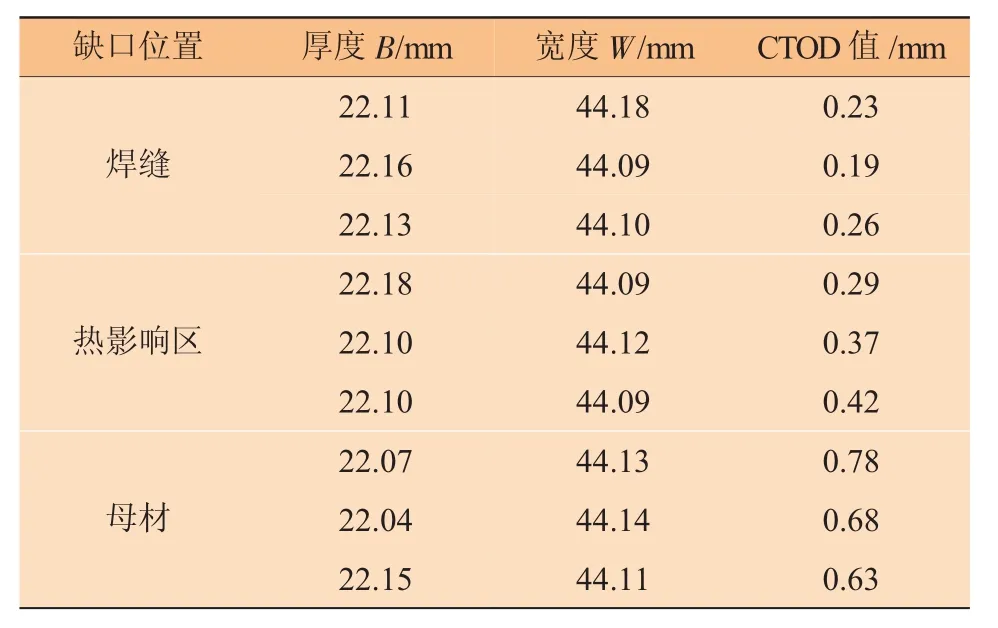

按照 ISO 15653:2018《Metallic materials—Method of test for the determination of quasistatic fracture toughness of welds》试验标准,开展裂纹尖端张开位移(CTOD)试验[8],试验温度为-20℃。在母材、热影响区、焊缝等区域分别取样进行低温CTOD试验,表8的测试结果表明,焊接接头各部位CTOD值≥0.15 mm,满足设计文件要求。

表8 CTOD试验结果

焊接工艺评定试验表明,为匹配自研桩管自动焊设备而开发的焊接工艺满足试验标准的各项指标要求,可用于工程施工。

3 工艺的现场应用

研制的桩管自动焊设备及工艺在中国石油集团海洋工程公司海工事业部承建的埕海油田开发平台建造工程中得到应用。现场焊接隔水管焊缝2条,焊缝总长度6.38 m,单层焊道累计达95.76 m。现场焊接的焊缝外观如图5所示。应用过程中设备轻便,装卸和操作便利,焊接过程稳定,焊接飞溅小,焊缝成型美观,焊接效率高。焊缝的X射线和超声检测结果表明,焊接质量好,满足标准要求。

图5 现场焊接的焊缝外观

4 结束语

(1)海洋平台桩管采用气保护自动焊工艺进行焊接的焊接接头抗拉强度、夏比冲击功、断裂韧性等指标均达到标准和项目设计要求,开发的焊接工艺满足项目需求。

(2)应用试验证明,研制的海洋平台桩管自动焊设备和焊接工艺能够满足桩管海上接桩焊接施工的要求,可显著降低劳动强度,提高焊接质量,提升焊接效率,大大节约海上施工作业的时间,其具有较高的应用价值。