硅烷偶联剂改性处理对玻璃纤维织物增强聚苯硫醚复合材料性能的影响

邵灵达, 黄锦波, 金肖克, 田 伟, 祝成炎

(浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018)

聚苯硫醚具有良好的尺寸稳定性和耐化学腐蚀性[1-2],与传统环氧树脂等相比,其在电子电器行业、机械工业、纺织工业等领域占有更重要地位[3-4],但也存在脆性大和黏结强度较低的缺点[5-6],限制了其发展。

为改善聚苯硫醚脆性大的问题,常将其制备成复合材料,主要有2种方法:一种是在聚苯硫醚中加入适量高分子材料进行共聚改性,如杨桂生等[7]在聚苯硫醚中加入锦纶共聚制备合金;另一种是在聚苯硫醚中填充纤维增强体[8],如李方舟等[9]分别以玻璃纤维、碳纤维短纤、玄武岩短纤、芳纶短纤为增强体制备聚苯硫醚复合材料。这2种方法都弥补了聚苯硫醚性能的不足。中材科技股份有限公司推出的SSA211-B30和SSA211-B40以及中广核俊尔公司推出的R2G8产品,也是通过填充玻璃纤维增强体提高聚苯硫醚复合材料的韧性[10]。共聚改性成本高,技术难度大,工业化实施困难;短纤维增强聚苯硫醚大都应用于电动机绝缘零部件中,但在大型汽车、电工产品中冲击性能欠佳。通过在聚苯硫醚中加入玻璃纤维机织物增强体成为解决聚苯硫醚脆性大的有效方式,但玻璃纤维表面呈化学惰性,与树脂的黏结性能较差。

目前,针对玻璃纤维的表面改性主要有紫外线、等离子体、硅烷偶联剂[11]、酸碱刻蚀处理[12]。其中紫外线和激光处理对设备和操作人员要求高,酸碱刻蚀处理会明显降低材料的力学性能[13],而硅烷偶联剂处理具有用量少、效果明显等优点。为此,本文采用硅烷偶联剂KH560处理玻璃纤维织物,通过在玻璃纤维织物表面增加新的活性基团,改善玻璃纤维织物与聚苯硫醚的结合效果,提高材料的力学性能。

1 实验部分

1.1 实验材料

聚苯硫醚,新和成股份有限公司;玻璃纤维织物(经、 纬密分别为34、25根/(10 cm),经、纬纱线密度分别为440、380 tex,面密度为250 g/m2,厚度为0.25 mm), 巨石集团有限公司;聚酰亚胺薄膜,杭州米克化工仪器有限公司;硅烷偶联剂KH560,强盛化工有限公司;冰醋酸,星华化工有限公司;丙酮,西陇科学股份有限公司。

1.2 实验设备

DZF-6050型真空干燥箱,扬州慧科电子有限公司;QLB-25 T型半自动平板硫化机,无锡中凯橡胶机械有限公司;NI系列摆锤冲击试验机,钢研纳克检测技术有限公司;MTS型万能试验机,MTS工业系统(中国)有限公司;JSM-5610LV型扫描电子显微镜,日本电子株式会社。

1.3 试样制备

1.3.1 玻璃纤维织物改性处理

将玻璃纤维织物浸泡在丙酮溶液中24 h去除表面油污,然后用蒸馏水洗净残液,并使用真空干燥箱烘干。

根据硅烷偶联剂KH560生产厂家指导意见和前期探索性实验[14],将烘干的玻璃纤维织物分别浸泡在0%、1%、2%、3%、4%的硅烷偶联剂KH560中进行改性处理,使用冰醋酸调节pH值为5,最后将玻璃纤维织物烘干,待用。

1.3.2 玻璃纤维织物/聚苯硫醚复合材料的制备

将经不同质量分数硅烷偶联剂KH560处理后的玻璃纤维织物与聚苯硫醚通过半自动平板硫化机热压成型[15]。实验参数设置为:温度310 ℃,时间15 min,压强3 MPa。

图1示出热压成型铺层图。底层2为聚酰亚胺薄膜,中间层为聚苯硫醚树脂和玻璃纤维织物依次铺层,顶层4为聚酰亚胺薄膜。

1—上盖板; 2—聚酰亚胺薄膜; 3—预制件; 4—聚酰亚胺薄膜; 5—垫片; 6—下模具。 图1 热压成型铺层图Fig.1 Hot pressing diagram

1.4 测试与表征

1.4.1 形貌观察

使用扫描电子显微镜观察经硅烷偶联剂KH560处理后玻璃纤维织物的纵向形貌以及与复合材料的结合情况。

1.4.2 质量增加率测试

使用称量法称取经不同质量分数硅烷偶联剂KH560处理前后玻璃纤维织物的质量。每种试样测试5 次,取平均值。根据下式计算质量增加率:

式中:rm为质量增加率,%;m1为改性后玻璃纤维织物的质量,g;m2为改性前玻璃纤维织物的质量,g。

1.4.3 力学性能测试

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分 断裂强力和断裂伸长率的测定(条样法)》,使用万能试验机对玻璃纤维织物的拉伸强度进行测试,拉伸速度为20 mm/min。

使用万能试验机对复合材料的拉伸强度进行测试[15],拉伸速度为1 mm/min。

使用万能试验机对复合材料的弯曲强度进行测试[11],加载速度为5 mm/min。

使用摆锤冲击试验机对复合材料的冲击强度进行测试[15],撞击样品的瞬间速度为5 m/s。

2 结果与讨论

2.1 硅烷偶联剂对玻璃纤维织物形貌影响

图2示出不同质量分数硅烷偶联剂KH560处理前后玻璃纤维织物的纵向表面电镜照片。可以看出:只经丙酮溶液处理后的玻璃纤维织物样品表面光滑(见图2(a)); 经硅烷偶联剂KH560处理后的玻璃纤维织物样品表面出现少许颗粒附着(见图2(b)、 (c));随着硅烷偶联剂KH560质量分数的升高,玻璃纤维织物样品表面已被完全覆盖并形成凸起(见图2(d)、(e))。

图2 硅烷偶联剂KH560处理对玻璃纤维织物形貌的影响Fig.2 Effect of silane coupling agent KH560 treatment on morphology of glass fiber fabric

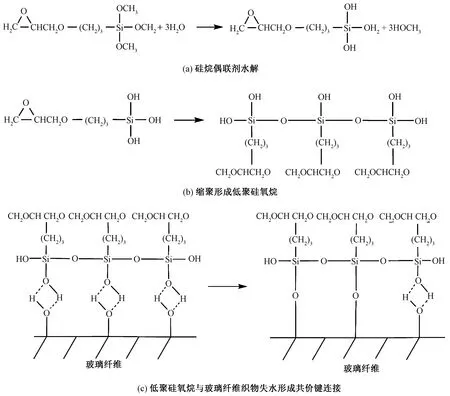

图3示出硅烷偶联剂KH560与玻璃纤维织物的作用机制示意图。硅烷偶联剂KH560中的烷氧基水解后自身之间脱水缩聚形成含Si—OH的低聚硅氧烷;低聚硅氧烷与玻璃纤维织物表面的羟基形成氢键,干燥后可与玻璃纤维织物失水形成共价键连接[16]。

图3 硅烷偶联剂KH560与玻璃纤维作用机制示意图Fig.3 Mechanism schematic of reaction between silane coupling agent KH560 and glass fiber fabric.(a)Hydrolysis of silane coupling agent; (b)Polycondensation to form oligomeric siloxane;(c)Water lose of oligosiloxane and glass fiber fabric to form covalent bond

2.2 硅烷偶联剂对玻璃纤维织物性能影响

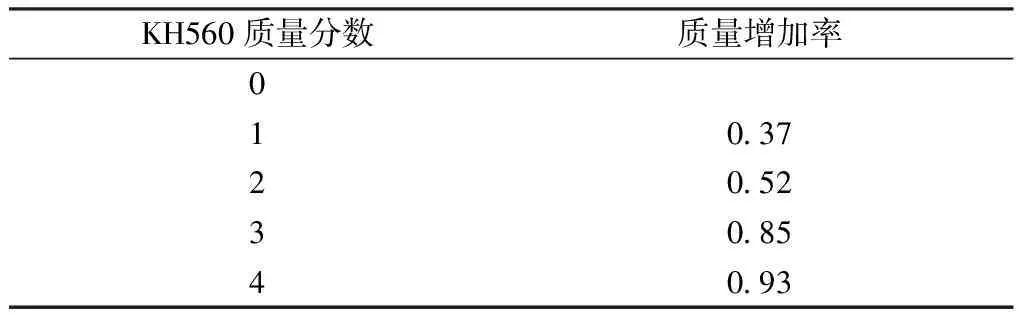

硅烷偶联剂改性后玻璃纤维织物的质量增加率和拉伸强度测试结果如表1和图4所示。可以发现,硅烷偶联剂KH560对玻璃纤维织物的力学性能影响很小。

表1 不同硅烷偶联剂KH560质量分数处理的 织物质量增加率Tab.1 Fabric weight gain rate treated with different mass fraction of silane coupling agent KH560 %

图4 不同硅烷偶联剂KH560质量分数处理 织物的拉伸强度Fig.4 Tensile strength of fabric treated with different mass fraction of silane coupling agent KH560

由图2玻璃纤维织物纵向表面照片结合表1纤维质量增加率可以发现:当硅烷偶联剂KH560质量分数在2%以下时,玻璃纤维织物表面有颗粒附着;当硅烷偶联剂KH560质量分数大于2%时,玻璃纤维织物表面被一层致密的硅烷偶联剂KH560所覆盖[17],并形成凸起,原本光滑的玻璃纤维织物变得凹凸不平,这是因为随着硅烷偶联剂KH560质量分数的提高,除硅烷偶联剂KH560与玻璃纤维织物发生化学接枝之外,其还会物理吸附在玻璃纤维织物表面使织物质量增加。由图2玻璃纤维织物纵向表面照片结合图4拉伸强度的变化可以发现:硅烷偶联剂KH560不会对玻璃纤维织物表面产生明显的刻蚀和损伤。硅烷偶联剂KH560处理时,会与玻璃纤维织物表面的羟基形成共价键连接,使拉伸强度稍有降低;随着硅烷偶联剂KH560质量分数的提高,会有部分硅烷偶联剂沉积在玻璃纤维织物表面,而使拉伸强度稍有提高。综上表示,使用硅烷偶联剂KH560不会对玻璃纤维织物的拉伸强度造成明显的影响。

2.3 硅烷偶联剂对复合材料性能的影响

图5示出不同质量分数硅烷偶联剂KH560处理前后玻璃纤维织物增强聚苯硫醚复合材料的截面SEM照片。

硅烷偶联剂KH560处理可提高玻璃纤维织物与聚苯硫醚的结合效果。由图5可知,随着硅烷偶联剂KH560质量分数的增加,玻璃纤维织物和聚苯硫醚的结合效果得到改善,这是因为当硅烷偶联剂KH560质量分数在一定范围内增加时,硅烷偶联剂KH560在玻璃纤维织物表面形成单分子层或2、3层分子层,聚苯硫醚树脂的—R—OH端基会与硅烷偶联剂KH560的环氧基基团反应,从而通过硅烷偶联剂将聚苯硫醚与玻璃纤维织物紧密结合在一起,作用机制如图6所示。同时因为物理吸附作用,原本光滑的玻璃纤维织物表面粗糙度增加,比表面积增大,聚苯硫醚更易与玻璃纤维织物结合。当硅烷偶联剂KH560质量分数为1%和2%时,在本文的研究条件下,玻璃纤维织物与聚苯硫醚结合得较好。但当硅烷偶联剂KH560质量分数过高时,玻璃纤维织物表面会形成多个硅烷偶联剂分子的涂层,玻璃纤维织物和聚苯硫醚分别与不同层的硅烷偶联剂反应,对聚苯硫醚的增强效果开始减弱。

图6 硅烷偶联剂与聚苯硫醚的作用机制Fig.6 Mechanism of reaction between silane coupling agent and polyphenylene sulfide

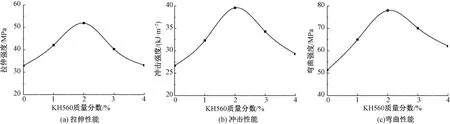

图7示出KH560质量分数对复合材料拉伸、冲击和弯曲性能的影响。可以看出,随着硅烷偶联剂KH560质量分数的增加,玻璃纤维织物增强复合材料的力学性能均呈现先增加后减小的趋势。当硅烷偶联剂质量分数较低时,玻璃纤维织物与聚苯硫醚结合不够充分;当硅烷偶联剂质量分数较高时,硅烷偶联剂形成了多个分子层,影响了玻璃纤维织物与聚苯硫醚的结合。结合图5电镜照片可以发现,当硅烷偶联剂KH560质量分数为2%时,玻璃纤维织物与聚苯硫醚结合良好,复合材料的拉伸强度达到最大值51.9 MPa,弯曲强度达到最大值78 MPa,冲击强度达到最大值39.6 kJ/m2,相比于未处理前分别提升57.8%、51.8%和48.3%。

图7 KH560质量分数对复合材料力学性能的影响Fig.7 Effect of KH560 mass fraction on mechanical properties of composites.(a)Tensile properties;(b)Impact properties;(c)Bending properties

3 结 论

硅烷偶联剂KH560改性处理可改变玻璃纤维织物的形貌,但对其力学性能影响小。在基本不影响玻璃纤维织物力学性能的情况下,通过玻璃纤维织物改性可改善复合材料的界面效果,提高复合材料的力学性能。随着硅烷偶联剂KH560质量分数的增加,玻璃纤维织物增强聚苯硫醚复合材料力学性能呈现先增加后减小的趋势。当硅烷偶联剂KH560质量分数为2%时,复合材料的力学性能最好,经过改性处理的玻璃纤维织物增强复合材料拉伸强度、弯曲强度和冲击强度分别达到51.9 MPa、78 MPa和39.6 kJ/m2,相比于未处理前分别提升57.8%、51.8%和48.3%。