靛蓝分散体的制备及其还原-氧化过程

何颖婷, 李 敏, 付少海,3

(1. 江苏省纺织品数字喷墨印花工程技术研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点 实验室(江南大学), 江苏 无锡 214122; 3. 国家先进印染技术创新中心, 山东 泰安 271000)

靛蓝色泽艳丽,是还原染料中应用最广泛的染料,在食品、医药和印染方面均有使用。靛蓝结构中不含水溶性基团,在水中溶解度小,需要经还原剂还原溶解后生成隐色体才能上染织物。然而,靛蓝滤饼粒径较大,较小的比表面积导致其还原速率较慢,所需还原剂用量大。同时,靛蓝在碱性条件下还原后带有负电,与棉纤维间存在静电斥力,故存在染料上染率低的问题[1],因此,靛蓝染色常出现染料用量大,染色织物颜色浅的问题。

国内外在提升靛蓝染色织物染色性能方面进行了一系列研究。吴远明[2]通过超细化加工制得靛蓝分散体,提升了靛蓝分散体的染色性能;Hakeim等[3]对还原染料进行超细化处理,结果表明减小染料粒径有利于提升染色织物K/S值,减少还原剂用量。同时有研究表明,还原条件也是影响靛蓝染色效果的重要因素[4]。有大量研究对靛蓝的还原和染色工艺进行优化,通过改变还原条件,加入尿素、电解质等助剂,达到了提升织物染色性能的效果[4-6]。然而在靛蓝实际染色中发现,除还原条件外,染料研磨过程中的分散剂种类和用量以及织物的氧化方式也会对染色织物的染色性能产生影响。

本文以靛蓝为研究对象,研究了分散剂种类及质量分数对靛蓝结晶度、分散稳定性、黏度、颜色性能的影响,寻找最适的靛蓝分散体制备工艺;对靛蓝的还原-氧化过程进行研究,探讨靛蓝还原过程中还原剂质量浓度、还原温度、pH值及染料粒径对还原效果的影响,并分析氧化方式对染色棉织物色牢度及染色性能的影响。

1 实验部分

1.1 实验材料与仪器

材料:靛蓝滤饼(纯度为96%),内蒙古五新化工有限公司;半漂纯棉平纹机织布(经、纬密分别为 523.6、393.7根/(10 cm),经、纬纱线密度均为 14.58 tex, 面密度为133 g/m2),浙江浩奇纺织科技有限公司;阴离子分散剂NNO,上海源叶生物科技有限公司;阴离子分散剂DM-1501、非离子分散剂AD-4600、平平加O、渗透剂DM-1230,德美化工有限公司;保险粉(含量为85%)、过氧化氢溶液(质量分数为30%),国药集团化学试剂有限公司。

仪器:Nano-ZS90型Zeta电位及粒径分析仪(英国Malvern公司);ZMD-400型实验室分散研磨机(上海众时机械有限公司);D2 PHASER型X射线衍射仪(德国布鲁克AXS有限公司);Su1510型扫描电子显微镜(日本日立株式会社);HAAKE RheoWin MARS 60型旋转流变仪(赛默飞世尔科技(中国) 有限公司);CI7800型电脑测配色仪(爱色丽(亚太)有限公司;SW-24E型耐洗色牢度试验机、YB571-I型耐摩擦牢度试验仪(温州大荣纺织仪器有限公司);UV-2600型紫外-可见光分光光度计(岛津企业管理中国有限公司)。

1.2 靛蓝分散体的制备

取靛蓝滤饼46.88 g置于烧杯中,分别加入4.5 g 不同类型的分散剂和248.62 g去离子水,搅拌均匀后转移至分散研磨机中,加入250 mL的0.5 mm 锆珠,以2 000 r/min转速分散一段时间后,测试分散体粒径,达到要求后取出,即得质量分数为15%的靛蓝分散体。

1.3 靛蓝分散体的还原过程

取质量分数为15%的靛蓝分散体0.10 g,将其加入至去离子水中稀释,制备得到300 g质量浓度为0.05 g/L的靛蓝分散体。

1.3.1 还原剂质量浓度选择

设置保险粉质量浓度为0.25、0.5、1、3和5 g/L, 在还原温度为60 ℃、pH值为11条件下对0.05 g/L的靛蓝分散体进行还原,测试还原过程中还原浴的吸光度。

1.3.2 温度选择

设置还原温度为50、60、70、80、90 ℃,在保险粉质量浓度为1 g/L、pH值为11的条件下对0.05 g/L的靛蓝分散体进行还原,测试还原过程中染料的半还原时间。

1.3.3 pH值的选择

设置还原浴pH值为4、6、8、10、11、12、13、13.5,在保险粉质量浓度为1 g/L、还原温度为80 ℃的条件下对0.05 g/L的靛蓝分散体进行还原,测试还原过程中还原浴吸光度曲线以及还原浴颜色。

1.3.4 靛蓝分散体粒径选择

控制靛蓝分散体粒径在250 ~900 nm范围内,在保险粉质量浓度为1 g/L、还原温度为80 ℃、pH值为11的条件下对0.05 g/L的靛蓝分散体进行还原,测试还原过程中染料半还原时间。

1.4 靛蓝分散体染色工艺

1.4.1 还原工艺

将靛蓝分散体(质量分数为15%)5.33 g,保险粉1.2 g,氢氧化钠1.2 g,去离子水42.06 g混合后,在80 ℃保温20 min,然后加入150 g去离子水得到靛蓝还原液。

1.4.2 染色及氧化工艺

将棉织物(20 cm×5 cm)在5 g/L渗透剂DM-1230中浸渍1 min后轧干,带液率为75%;再浸入靛蓝还原液,浸渍1 min后轧干,带液率为75%。然后将棉织物在空气中氧化10 min,或浸渍于不同质量分数的H2O2溶液中氧化后轧干,得到靛蓝染色棉织物。

1.4.3 皂洗工艺

将靛蓝染色棉织物放入皂洗剂溶液,于95 ℃处理20 min。皂洗剂溶液配方为:4 g/L标准合成洗涤剂,3 g/L NaOH,浴比1∶50。

1.5 测试方法

1.5.1 粒径和Zeta电位测试

取0.05 mL靛蓝分散体稀释1 000倍后,用Zeta电位及粒径分析仪测试染料粒径及Zeta电位。

将靛蓝分散体离心并干燥后用研钵研成粉末,用X射线衍射仪分析染料的结晶度,2θ范围为0°~60°。

1.5.3 表面形貌观察

将靛蓝滤饼烘干后用研钵研成粉末,或将靛蓝分散体稀释后滴在铜片上自然干燥,用扫描电子显微镜对样品的表面形貌进行观察,扫描电压为5 kV。

1.5.4 分散稳定性测试

用粒径变化率来表征分散稳定性。取3份50 mL 靛蓝分散体分别在25 ℃条件下放置60 d(储存稳定性)、60 ℃ 条件下放置72 h(热稳定性),以及在3 000 r/min(离心稳定性)转速下离心30 min。然后分别取处理后的靛蓝分散体上层液体和未经处理的靛蓝分散体,稀释相同倍数后测试其粒径,并按下式计算粒径变化率。

式中:R为粒径变化率,%;N0、N1分别为未处理以及处理后的靛蓝分散体粒径,nm。

1.5.5 色牢度测试

按照GB/T 29865—2013《纺织品 色牢度试验 耐摩擦色牢度 小面积法》,采用耐摩擦牢度试验仪测试靛蓝染色织物的耐摩擦色牢度。按照GB/T 12490—2014《纺织品 色牢度试验 耐家庭和商业洗涤色牢度》,采用耐洗色牢度试验机测试靛蓝染色织物的耐皂洗色牢度。采用紫外-可见光分光光度计测试皂洗残液的最大吸光度,以皂洗残液中靛蓝的吸光度表征水洗过程中染色织物脱落的染料量。

例9 在某强酸性混合稀土溶液中加入H2O2,调节pH≈3,Ce3+通过下列反应形成Ce(OH)4沉淀得以分离。完成反应的离子方程式:

1.5.6 黏度测试

采用旋转流变仪,在温度为(25±0.1) ℃、剪切速率为500 s-1的条件下,使用锥形板(直径为 60 mm, 外锥角α为1°,间隙为0.5 mm)测定液体的黏度。

1.5.7 染色性能测试

使用电脑测配色仪在D65和10°标准光源下测量染色棉织物的K/S值。

1.5.8 吸光度测试

采用紫外-可见光分光光度计测试靛蓝隐色体的吸光度曲线和最大吸收波长处的吸光度。

1.5.9 半还原时间测试

在靛蓝隐色体最大吸收波长处作还原时间-隐色体吸光度曲线,找出吸光度达到最大吸光度一半数值时所需的时间,即半还原时间。

2 结果与讨论

2.1 靛蓝超细化加工及性能分析

2.1.1 分散剂种类对靛蓝分散体性能的影响

图1示出加入DM-1501研磨分散前后靛蓝滤饼及分散体的表面形貌。可以看出,靛蓝滤饼为染料大颗粒团聚体,染料形状不规则,聚集严重,粒径在3~5 μm 范围内。加入DM-1501分散研磨后,染料粒径减小至500 nm以下,形成结构规整的短棒状形态。

图1 研磨前后靛蓝SEM照片Fig.1 SEM images of indigo before and after grinding. (a) Original indigo; (b) Indigo dispersion

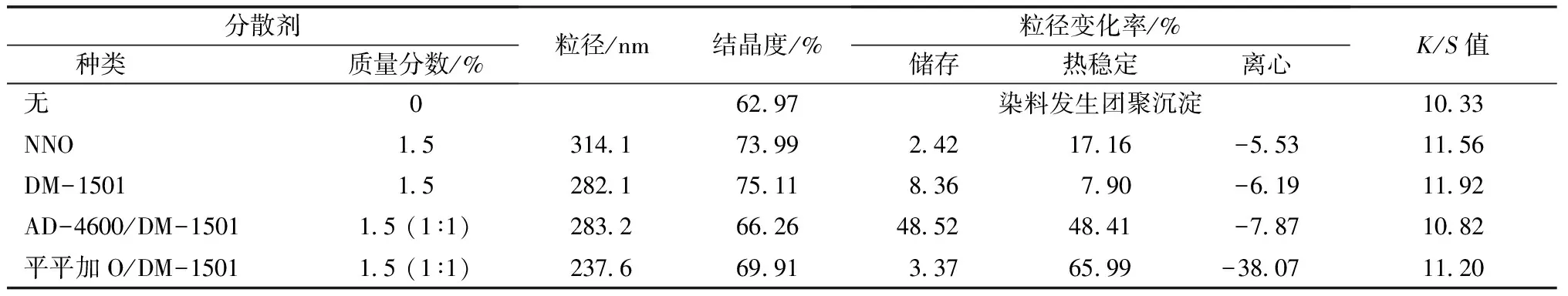

表1示出分散剂种类(NNO和DM-1501为阴离子型分散剂,AD-4600和平平加O为非离子型分散剂)对靛蓝分散体分散稳定性及染色织物染色性能的影响。可以看出,采用阴离子型分散剂时,靛蓝分散体的分散稳定性较好,分散剂稳定吸附在染料颗粒表面,使染料颗粒间具有较强的静电斥力,减小了染料的聚集倾向[7]。其中,采用DM-1501制备的靛蓝分散体储存、热稳定和离心粒径变化率均低于10%,具有优异的分散稳定性。采用DM-1501分别与AD-4600和平平加O复配时,非离子型分散剂质量分数超过了在水中的临界胶束浓度,在分散体中形成胶束并对靛蓝存在增溶效果。在热条件下,染料溶于分散剂胶束中的量增加,温度降低后染料析出并发生聚集,导致粒径增大,热稳定性变差[8]。采用平平加O复配时分散体离心稳定性变差,因为平平加O含有较长的聚氧乙烯链,亲水性较强,与疏水的靛蓝染料间结合不牢固,在离心过程中易发生脱落,染料表面分散剂减少,染料易发生聚集[8]。此外,采用DM-1501制备的靛蓝分散体结晶度较使用其他分散剂时高。结晶度高的染料分子结合紧密,在还原过程中还原剂对染料分子作用缓慢,减少了初始还原剂浓度高导致的染料过还原现象,因此,染色织物K/S值最大,达到11.92。

表1 分散剂种类对靛蓝分散体分散稳定性及染色性能的影响Tab.1 Effects of dispersant type on dispersion stability and dyeing properties of indigo dispersion

2.1.2 分散剂质量分数对靛蓝分散体性能的影响

表2示出分散剂DM-1501质量分数对靛蓝分散体结晶度、分散稳定性及颜色性能的影响。可知,当分散剂质量分数在0.5%~3.0%范围内时,随着分散剂质量分数的增加,染料颗粒上吸附的分散剂增多,Zeta电位绝对值较大,染料颗粒间静电斥力大,团聚倾向小,有利于染料研磨变细。经研磨分散后靛蓝结晶度得到提高,因为规则晶格具有较低的晶格能,故结晶度高的染料团聚倾向小,分散稳定性好[9]。分散剂质量分数为1.5%时,靛蓝粒径最小可降低至205.0 nm,此时染色织物得色量高,分散稳定性好。当分散剂质量分数达到2.0%后,提高分散剂质量分数对继续降低染料粒径的作用不明显。说明当分散剂质量分数为2.0%时,染料颗粒表面已完全被分散剂包裹,继续提高分散剂质量分数只会使染料表面的分散剂吸附层加厚,导致染料颗粒间或染料与研磨介质间摩擦碰撞的能量降低,同时还使分散体黏度提升,不利于染料进一步的分散研磨,因此,靛蓝分散体粒径减小的趋势明显变缓[10]。

表2 分散剂质量分数对靛蓝分散体分散稳定性及染色性能的影响Tab.2 Effect of dispersant dosage on dispersion stability and dyeing properties parameters of indigo dispersion

2.2 染料还原过程分析

2.2.1 还原剂质量浓度对靛蓝还原效果的影响

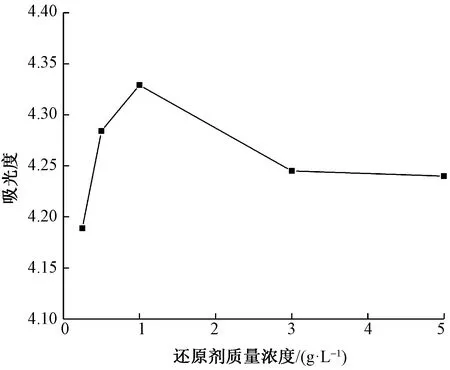

以保险粉为还原剂,对质量浓度为0.05 g/L的靛蓝分散体进行还原处理。图2示出还原剂质量浓度对靛蓝隐色体吸光度的影响。

图2 还原剂质量浓度对靛蓝隐色体吸光度的影响Fig.2 Effect of reductant dosage on absorbance of leuco indigo

由图2可知,还原剂质量浓度低于1 g/L时,染料还原不完全;还原剂质量浓度为1 g/L时,靛蓝还原液吸光度达到最大,隐色体含量达到最高;当还原质量剂质量浓度大于1 g/L后,还原剂质量浓度过高导致染料发生过还原,染料结构中羰基还原为醇进而还原为烷烃,染料结构破坏,因此,染液吸光度减小[11]。

2.2.2 还原温度对靛蓝半还原时间的影响

以1 g/L保险粉为还原剂,对0.05 g/L的靛蓝分散体进行还原。图3示出还原温度对靛蓝半还原时间的影响。可以看出,还原温度升高导致还原剂分解速率加快,还原剂与靛蓝间反应加剧,靛蓝半还原时间减少,还原速率明显提高[12]。当还原温度大于80 ℃,受染料颗粒比表面积限制,染料还原速率达到最大值,此时继续提高还原温度对提升还原速率不明显,而且高温会加速还原剂的分解,导致还原剂无效分解的比例提高,不利于靛蓝的还原及染色。

图3 还原温度对靛蓝半还原时间的影响Fig.3 Effect of temperature on indigo half-reduction time

2.2.3 pH值对靛蓝还原效果的影响

以1 g/L保险粉为还原剂,在80 ℃条件下对0.05 g/L的靛蓝分散体进行还原。图4示出不同pH值下靛蓝染液的吸光度曲线及还原液图片。可以看出,在pH值为4时,靛蓝染液最大吸收波长与染料一致,证明染液未被保险粉还原。因为在较强酸性条件下,保险粉发生剧烈分解释放出二氧化硫,失去还原能力无法还原染料。当pH值为6~8时染液颜色明显变浅,大部分染料被还原成无色的隐色酸,又由于染浴pH值较低,隐色酸稳定存在未发生电离[13]。当pH值大于10后,隐色酸发生电离形成浅黄色的隐色体钠盐,染料隐色酸上—OH成为—O-, 氧原子上孤对电子由2对增至3对,染料共轭结构带负电增多,π→π*反键轨道跃迁所需能量降低,吸收光谱发生红移[14-15]。靛蓝在pH值为11时吸光度最大,若pH值大于13染料发生过还原,原有结构破坏使吸光度明显减小[16]。

图4 pH值对靛蓝还原效果的影响Fig.4 Effect of pH value on indigo reduction. (a) Absorbance curve; (b) Indigo reducing solution

2.2.4 粒径对靛蓝半还原时间的影响

以1 g/L保险粉为还原剂,在80 ℃、pH值为11的条件下对0.05 g/L的靛蓝分散体进行还原。图5示出靛蓝分散体粒径对半还原时间的影响。可以看出,靛蓝的半还原时间随粒径减小而逐渐缩短。小粒径靛蓝染料具有更大的比表面积,在还原过程中与还原剂接触面积大,还原速率提高。当染料粒径降低至280 nm后,半还原时间缩短至0.2 min,还原速率变化幅度明显减小。

图5 粒径对靛蓝半还原时间的影响Fig.5 Effect of particle size on indigo half-reduction time

2.3 靛蓝氧化过程研究

表3 氧化方式对靛蓝染色棉织物氧化时间、染色性能及色牢度的影响Tab.3 Effect of oxidation method on oxidation time, dyeing properties and color fastness of dyed cotton fabrics

图6示出不同氧化方式下靛蓝染色棉织物的表面形貌。由图6 (a)可见,未染色织物纤维表面干净光滑,几乎无杂质。空气氧化时靛蓝在纤维表面缓慢析出,形成较大的不规则颗粒状染料,并均匀牢固地吸附在纤维表面,染色织物鲜艳度好,K/S值高,耐干摩擦色牢度为4级,耐湿摩擦色牢度为3级,耐皂洗棉沾色牢度达到4~5级,耐皂洗变色牢度达到4~5级。当织物浸轧H2O2溶液后染料快速氧化析出,氧化速率的提高对染料形态产生影响,形成亚稳态结构的针状染料结晶,并在纤维表面沉积,因此,H2O2氧化的靛蓝染色织物表面出现较多细小染料颗粒沉积[18]。随着H2O2质量分数的提高,在纤维表面聚集沉积的染料增多,使得织物表面粗糙度增大,又因为染料与纤维间作用力小,在摩擦和皂洗过程中会发生脱落,导致织物耐摩擦色牢度降低,皂洗残液吸光度提高,耐皂洗色牢度变差。

图6 氧化方式对染色织物表面上染料表观形态的影响Fig.6 Effects of oxidation method on apparent morphology of dyes on surface of dyed fabrics. (a) Undyed;(b) Air oxidation;(c) 5%H2O2 oxidation

3 结 论

1)分散剂DM-1501质量分数为1.5%时,经分散研磨后的靛蓝分散体结晶度提高至75.11%,粒径变化率降低至10%以下,染色织物的K/S值提高至11.92。

2)染料粒径、还原剂质量浓度、温度、pH值等因素对靛蓝还原效果及半还原时间产生显著影响。当靛蓝粒径为280 nm,保险粉质量浓度为1 g/L,还原温度为80 ℃,pH值为11时,靛蓝分散体半还原时间减小至0.2 min。

3)氧化方式对靛蓝染色织物色牢度及染色性能具有影响。相比H2O2氧化剂氧化,空气氧化得到的染色织物鲜艳度较高,且色牢度较好,其耐干摩擦色牢度为4级,耐湿摩擦色牢度为3级,耐皂洗棉沾色牢度达到4~5级,耐皂洗变色牢度达到4~5级。