油莎豆油亚临界丁烷萃取条件优化及产品质量研究

连四超,刘玉兰,陈 璐,祁 鲲,朱新亮,马宇翔

(1.河南工业大学 粮油食品学院,郑州 450001; 2.河南省亚临界生物技术有限公司,河南 安阳 455000)

我国作为世界第一大食用植物油消费国,食用植物油自给率缺口很大,大力发展木本油料和小宗油料制油对提高我国食用植物油自给率具有重要意义[1]。油莎豆含油(20%~30%)与大豆(18%~22%)相当甚至更高,其干豆亩产500~1 000 kg,亩产油脂量约为大豆的4倍,且油莎豆对生长环境要求较低,我国适宜种植油莎豆的非可耕地接近0.07亿hm2(1亿亩)[2],因此在不与主粮争地的情况下,发展油莎豆产业和油莎豆制油技术对于提高我国食用植物油产量具有重要意义。2016年原农业部《全国种植业结构调整规划(2016—2020)》中将油莎豆作为我国大力推广的新型油料作物之一。

近年关于油莎豆制油的研究多有报道,姚占斌等[3]对单螺杆榨油机制取油莎豆油进行了试验研究,连四超等[4]对油莎豆榨油条件和工艺效果进行了研究,此外利用水酶冻融技术[5]、超声波辅助溶剂提取技术[6]、超临界二氧化碳萃取技术[7]等提取油莎豆油也有研究报道。但上述制油技术中,压榨法存在饼残油率高、出油率较低的问题,其他方法则存在设备成本高、难以规模化工业生产的问题。因此,继续寻求和研究开发更适合于油莎豆制油的工艺技术对加快油莎豆制油规模化工业生产进程很有必要。

亚临界丁烷萃取技术是近些年逐渐发展成熟的一种油脂制取技术,其基本原理是利用相似相溶原理,以亚临界状态的丁烷为萃取介质,利用其扩散性能强、传质速度快、溶解能力高的特点,实现对植物油料中油脂的快速萃取和组分分离[8]。近年来亚临界萃取因较灵活的工业化生产规模、较容易更换油料品种、能够实现低温萃取等优势已较为广泛地应用于小品种油料的油脂制取和加工[9],如芝麻油[10]、油茶籽油[11]、牡丹籽油[12]、麻疯树籽油[13]的制取和加工,但亚临界萃取油莎豆油的研究却鲜有报道。本文以亚临界丁烷萃取技术对油莎豆中的油脂进行提取,采用单因素试验结合响应面试验优化工艺条件,并对所提取的油莎豆油品质进行分析,以期为油莎豆制油工艺技术的发展提供支持。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

油莎豆,由河南省农业科学院提供,为海南种植基地当年(2021年)产油莎豆。

丁烷(99.5%),濮阳中石油化工有限公司;α-、β-、γ-生育酚标准品(纯度≥95.0%),Sigma-Aldrich公司;β-谷甾醇(纯度99.5%)、豆甾醇(纯度95.0%)、菜油甾醇(纯度99.5%)、5α-胆甾烷醇(纯度≥95.0%),美国Sigma公司;N,O-(双三甲基硅)三氟乙酰胺(含三甲基氯硅烷)+99%BSTFA+1%TMCS,Fluka公司;正己烷、甲醇,色谱级,美国VBS公司;蒸馏水、氢氧化钠、三氟化硼、氯化钠、无水硫酸钠、冰乙酸、异丙醇、三氯甲烷、乙醚、硫代硫酸钠、淀粉、碘化钾、韦氏试剂、95%乙醇、氢氧化钾、盐酸、酚酞、石油醚,均为分析级,郑州绿农化学试剂经营部。

1.1.2 仪器与设备

CBE-T-5L型亚临界流体萃取装置,河南省亚临界生物技术有限公司;FW-100型高速万能粉碎机,北京市永光明医疗仪器有限公司;Agilent GC-7890B 型气相色谱仪,美国安捷伦科技有限公司;Waters e2695型高效液相色谱仪,美国Waters公司;MTN-2008W型氮吹浓缩仪,天津奥特赛恩斯仪器有限公司;Eppendorf Multipette E3x型电动移液器,德国Eppendorf公司;202-2AB型电热恒温干燥箱,天津市泰斯特仪器有限公司;PFXi-880/F型罗维朋测色仪,英国Tintometer公司;DK-S24型电热恒温水浴锅,上海精宏实验设备有限公司;20、40、60、80、100目方孔集料标准筛。

1.2 试验方法

1.2.1 油莎豆油的亚临界丁烷萃取

油莎豆经过筛选、除杂、清洗、晾干后,用粉碎机粉碎后过0.425 mm(40目)筛,装入约0.048 mm(300目)布袋密封后放入萃取罐中,关闭萃取罐后,抽真空,注入一定体积的液化丁烷,采用0.5 MPa压力(此压力值为工厂在对小宗油料进行亚临界丁烷萃取生产时综合考虑各因素所确定的),在一定温度下萃取一定时间。萃取完成后,打开阀门将混合油从萃取罐压送至分离罐(萃取罐和分离罐均设置热水循环加热功能并可实现温度调节),分离罐中的混合油经减压汽化脱溶后放出得油莎豆油;萃取罐中的油莎豆湿粕经减压汽化脱溶后,从萃取罐中取出得油莎豆粕;分离罐和萃取罐中的汽化丁烷经压缩机和冷凝器被液化,流回溶剂罐,循环使用。

1.2.2 油莎豆油和油莎豆粕的指标测定

油莎豆油酸值测定参照GB 5009.229—2016,过氧化值测定参照GB 5009.227—2016,皂化值测定参照GB/T 5534—2008,碘值测定参照GB/T 5532—2008,色泽测定参照GB/T 22460—2008,脂肪酸组成测定参照GB 5009.168—2016中的三氟化硼法,甾醇组分含量测定参照GB/T 25223—2010及魏佳丽等[14]的方法,VE组分含量测定参照GB/T 26635—2011和温运启等[15]的方法。

油莎豆粕残油测定参照GB 5009.6—2016。

1.2.3 数据处理

每组试验做3次平行,结果取平均值,利用Design-Expert V8.0.6软件进行响应面试验设计与方差分析,试验结果用GraphPad Prism 8绘图。

2 结果与讨论

2.1 亚临界丁烷萃取油莎豆油的单因素试验

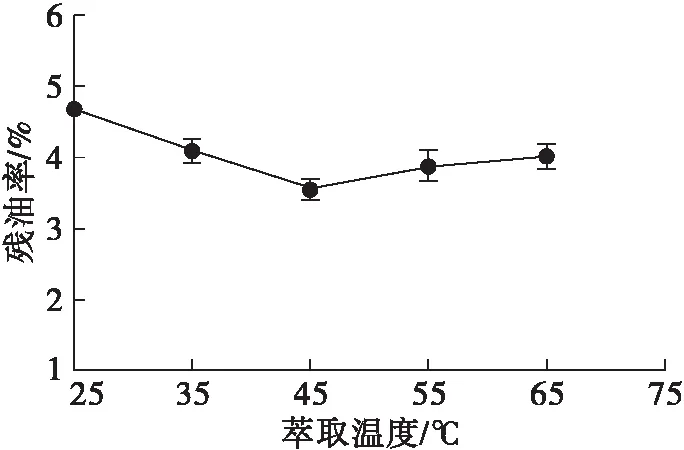

2.1.1 萃取温度对萃取效果的影响

油莎豆粉碎过40目筛,在萃取时间40 min,液固比10∶1,萃取次数1次,萃取温度分别为25、35、45、55、65℃条件下对油莎豆油进行萃取,考察萃取温度对油莎豆粕残油率的影响,结果见图1。

图1 萃取温度对萃取效果的影响

由图1可知:随着萃取温度的升高,油莎豆粕残油率呈现出先降低后升高的趋势;萃取温度45℃时残油率降低至3.53%,达到最低值。这是因为随着萃取温度升高,溶剂分子和油脂分子的热运动加剧,加快了组分的扩散速率[16];但萃取温度继续升高会使处于亚临界状态的丁烷的密度下降,此时油脂在丁烷中的溶解度降低,不利于油脂的萃取[17];同时萃取温度过高还会造成油莎豆油中热敏性成分被分解破坏[18]。考虑粕残油率和产品质量等因素,选择萃取温度45℃为宜。

2.1.2 萃取时间对萃取效果的影响

油莎豆粉碎过40目筛,在萃取温度45℃,液固比10∶1,萃取次数1次,萃取时间分别为10、20、30、40、50 min的条件下对油莎豆油进行萃取,考察萃取时间对油莎豆粕残油率的影响,结果见图2。

图2 萃取时间对萃取效果的影响

由图2可知,随萃取时间延长油莎豆粕残油率呈降低趋势,尤其当萃取时间由20 min延长至40 min时,降幅明显,残油率降低至3.52%,但再延长萃取时间至50 min时,残油率仅降低0.06百分点,降幅很小。这与杨倩等[19]报道的亚临界萃取牡丹籽油的规律基本一致。考虑萃取时间对生产效率的影响,选择萃取时间40 min为宜。

2.1.3 液固比对萃取效果的影响

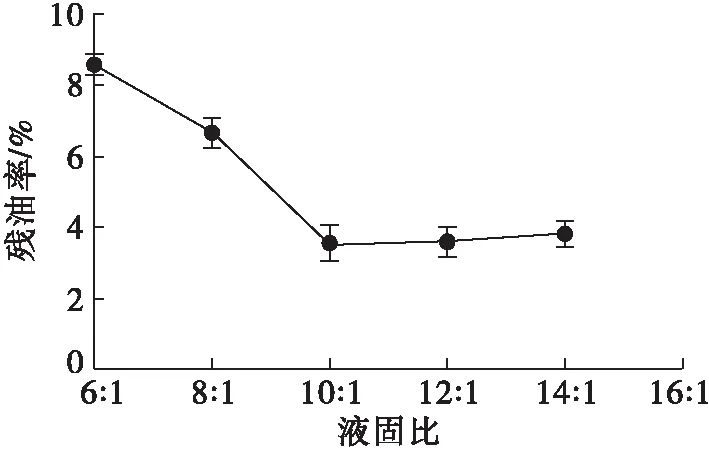

油莎豆粉碎过40目筛,在萃取温度45℃,萃取时间40 min,萃取次数1次,液固比分别为6∶1、8∶1、10∶1、12∶1、14∶1的条件下对油莎豆油进行萃取,考察液固比对油莎豆粕残油率的影响,结果见图3。

图3 液固比对萃取效果的影响

由图3可知,液固比从6∶1增加至10∶1时,萃取速率明显提高,油莎豆粕残油率从8.60%降低至3.53%,降低了5.07百分点。这是因为液固比的增加使物料与溶剂充分接触,可以提高油脂向溶剂扩散的速率[20]。但是随着液固比的继续增加,油莎豆粕残油率略有升高,这是因为传质动力并不会随着液固比的过度增加而持续增大,而是达到一定值后微小浮动[21]。同时过量的溶剂用量会降低混合油浓度,加大混合油脱溶的能耗。因此,选择液固比10∶1为宜。

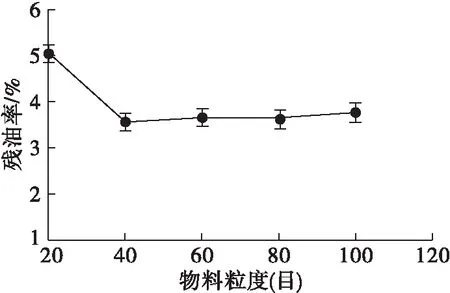

2.1.4 物料粒度对萃取效果的影响

在萃取时间40 min、萃取温度45℃、萃取次数1次、液固比10∶1的条件下,将油莎豆分别粉碎至20、40、60、80、100目进行油脂萃取,考察物料粒度对油莎豆粕残油率的影响,结果见图4。

图4 物料粒度对萃取效果的影响

由图4可知,油莎豆粉碎至40目时,油莎豆粕残油率为3.53%,比20目时的油莎豆粕残油率(5.02%)降低了1.49百分点。这是因为对油莎豆进行适当破碎,可以使其与溶剂充分接触,有利于油脂向溶剂中扩散[22]。但粒度大于40目后,油莎豆粕残油率反而有所升高,这可能是因为太细的粒度容易发生结团现象,在萃取时增大了溶剂-溶质间的扩散阻力[23],也可能是太细的粒度容易粘在萃取罐内壁,对萃取效果造成不良影响;同时粒度太细还会加大后期混合油与粕沫的分离难度,致使混合油中粕沫含量增加。综合考虑对油莎豆粉碎的动力消耗和萃取效果,选择物料粒度40目为宜。

2.1.5 萃取次数对萃取效果的影响

油莎豆粉碎过40目筛,在萃取时间40 min,萃取温度45℃,液固比10∶1,萃取次数分别为1、2、3、4次条件下对油莎豆油进行萃取,考察萃取次数对油莎豆粕残油率的影响,结果见图5。

图5 萃取次数对萃取效果的影响

由图5可知,随萃取次数增加,油莎豆粕残油率持续降低,与萃取1次3.53%的残油率相比,萃取2、3、4次的残油率分别降低了1.33、2.20、2.41百分点。比较萃取次数对残油率降幅的影响,萃取3次以后,残油率已趋于平稳,降幅很小,且萃取次数越多,后续对湿粕脱溶能耗的不利影响越大。结合实际工业生产中亚临界萃取对其他小品种油料的萃取,选择萃取次数3次为宜。

2.2 亚临界丁烷萃取油莎豆油的响应面试验

2.2.1 响应面试验设计及结果

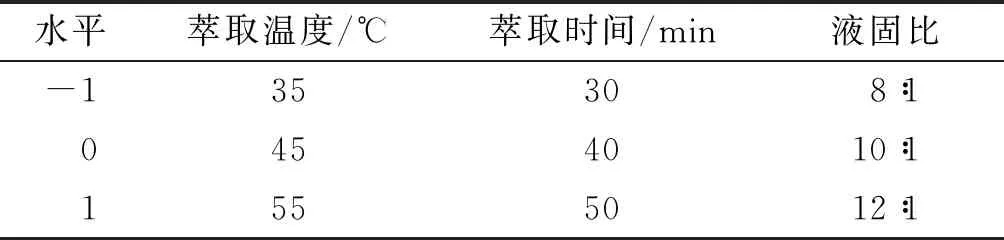

在单因素试验的基础上,采用Box-Behnken试验设计方法,在油莎豆粒度40目、萃取1次(可达到较低残油且可缩短试验周期等)的条件下,以萃取温度(A)、萃取时间(B)、液固比(C)作为自变量,油莎豆粕残油率(R)为响应值设计三因素三水平响应面试验。响应面试验因素水平如表1所示,响应面试验设计及结果如表2所示。

表1 响应面试验因素水平

表2 响应面试验设计及结果

2.2.2 响应面试验分析

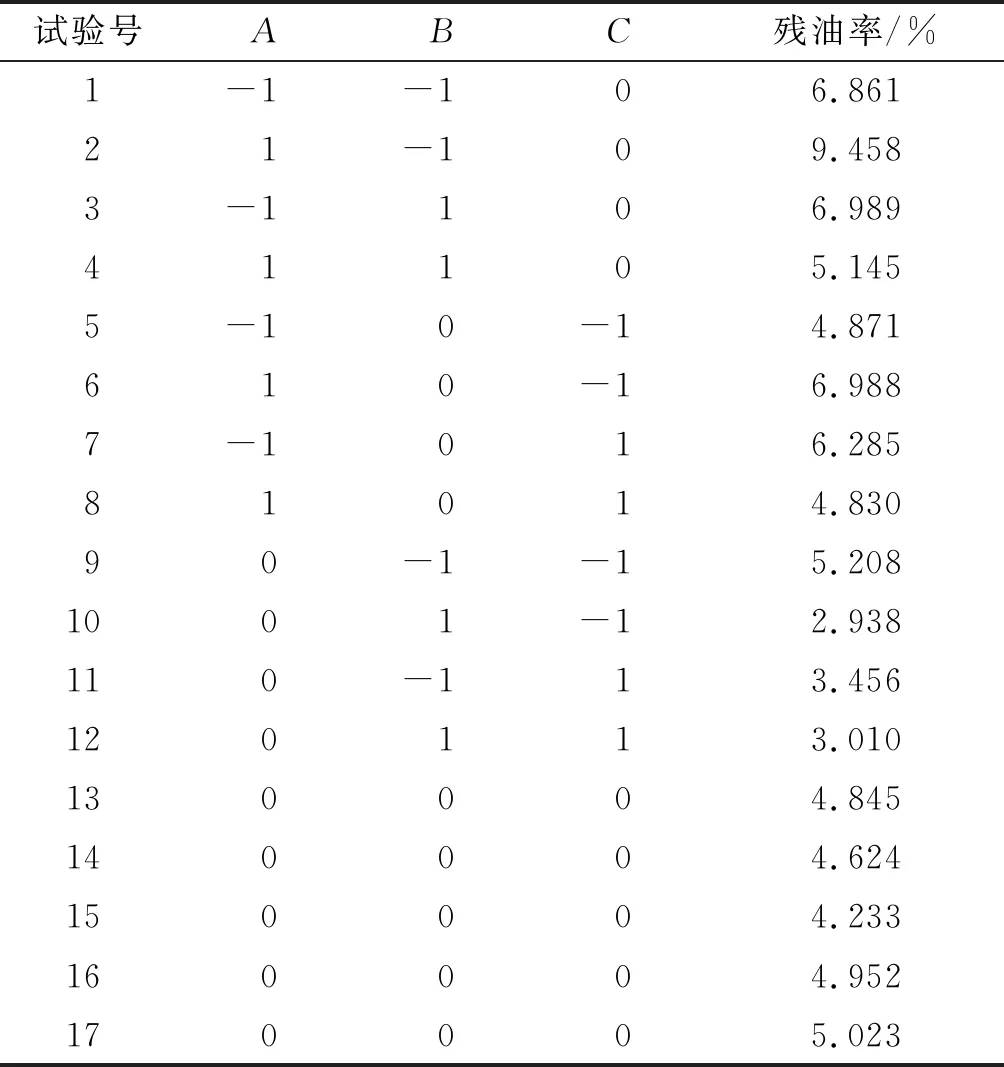

对表2数据进行多元回归拟合,得到的回归方程为R=4.74+0.18A-0.86B-0.30C-1.11AB-0.89AC+0.46BC+2.23A2+0.14B2-1.23C2。进一步对该回归模型进行方差分析,结果如表3所示。

表3 方差分析

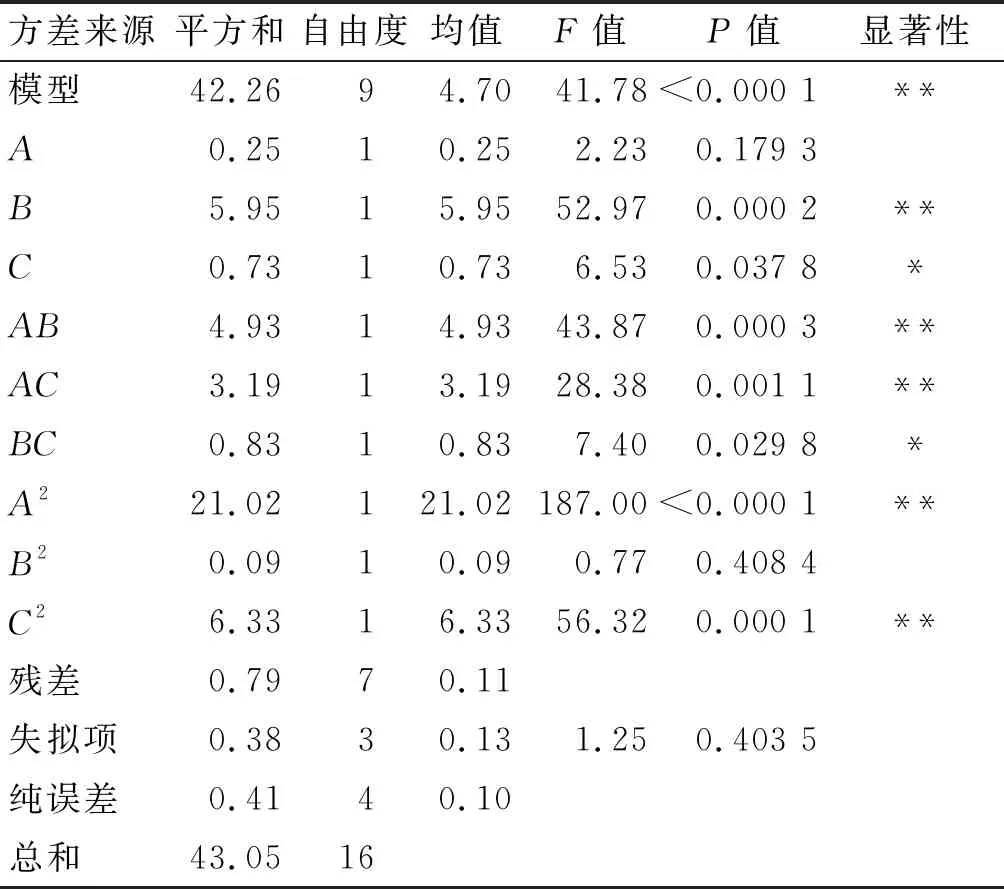

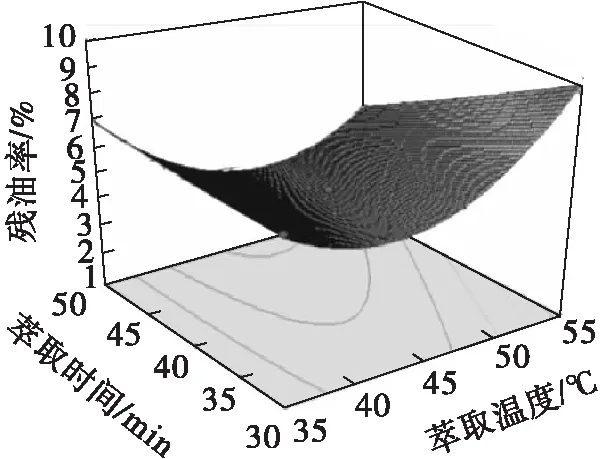

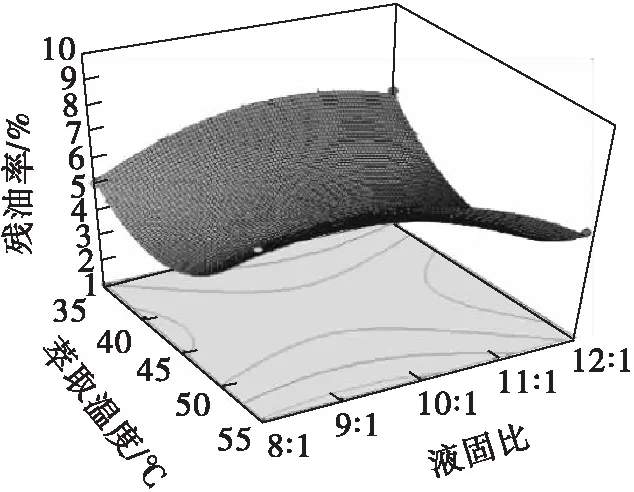

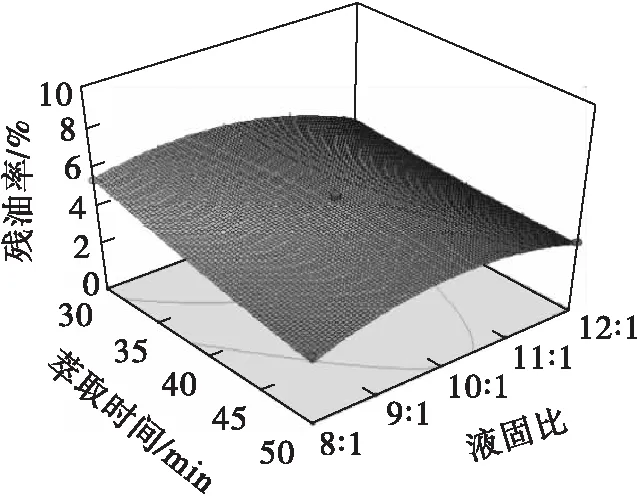

图6、图7、图8分别为通过Design-Expert V8.0.6软件,在方差分析的基础上,萃取温度、萃取时间、液固比3个因素交互作用的三维曲面图。

图6 萃取时间和萃取温度交互作用对油莎豆粕残油率的影响

图7 萃取温度和液固比交互作用对油莎豆粕残油率的影响

图8 萃取时间和液固比交互作用对油莎豆粕残油率的影响

从图6、图7、图8可知:3个因素交互作用的响应曲面中均有最低点,说明响应值存在最小值;且响应面较陡峭,说明萃取温度、萃取时间、液固比三者的交互作用对萃取效果有显著影响[24],这与方差分析结果相同。

对回归方程求一阶偏导数,当响应值最小时,得到亚临界丁烷萃取油莎豆油最佳条件:萃取温度45.92℃,萃取时间48.62 min,液固比8.06∶1。为了便于实际操作,将最佳条件调整为萃取温度45℃、萃取时间50 min、液固比8∶1,在此条件下油莎豆粕残油率的预测值为2.88%。在最佳萃取条件下进行3次平行验证试验,油莎豆粕残油率分别为2.94%、2.91%、2.87%,平均值为2.91%,与预测值相近,说明响应面法优化亚临界丁烷萃取油莎豆油工艺可行,具有一定的指导意义。

2.3 亚临界丁烷萃取油莎豆油的综合品质

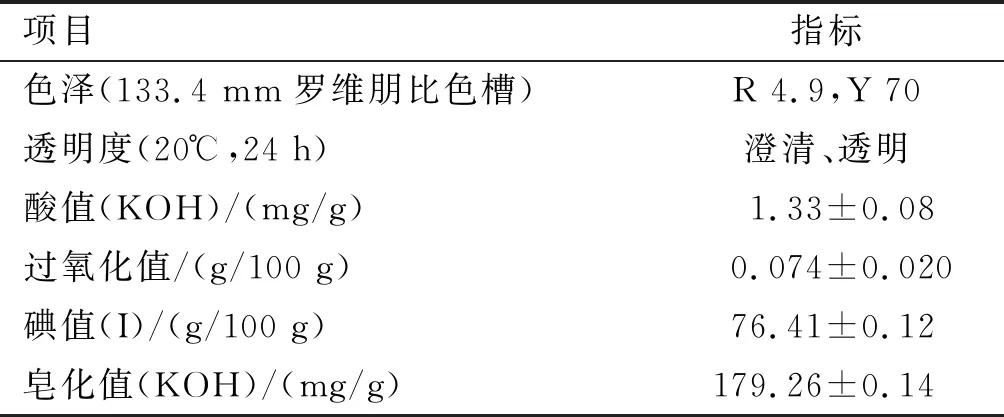

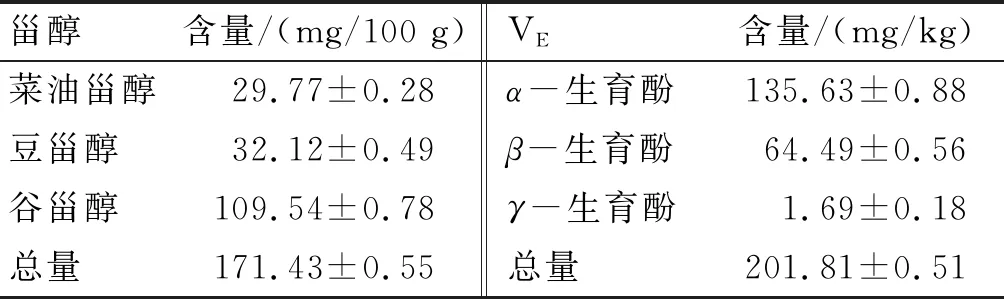

亚临界丁烷萃取油莎豆油的理化指标和脂肪酸组成分别见表4和表5,甾醇和VE组分含量见表6。

表4 亚临界丁烷萃取油莎豆油的理化指标

由表4可知,亚临界丁烷萃取油莎豆油的酸值和过氧化值较低,其质量指标均达到LS/T 3259—2018《油莎豆油》规定。但亚临界丁烷萃取油莎豆油的色泽较深,若要提高油莎豆油的感官品质可进行脱色精炼。

表5 亚临界丁烷萃取油莎豆油的主要脂肪酸组成及含量 %

从表5可以看出,油莎豆油不饱和脂肪酸含量高达84.26%,亚临界丁烷萃取的油莎豆油主要脂肪酸组成及含量均符合LS/T 3259—2018《油莎豆油》规定,这说明亚临界丁烷萃取油莎豆油未破坏其脂肪酸成分。

表6 亚临界丁烷萃取油莎豆油的甾醇和VE组分含量

从表6可以看出,亚临界丁烷萃取的油莎豆油甾醇总量达到171.43 mg/100 g,主要甾醇组分是谷甾醇,占比达63.90%。植物甾醇具有抗高脂血症、预防心血管疾病等生理功能[25]。亚临界丁烷萃取的油莎豆油VE总量为201.81 mg/kg,其中α-生育酚含量最高,占比为67.21%。

3 结 论

本研究通过单因素试验和响应面优化试验确定了亚临界丁烷萃取油莎豆油的最佳工艺条件为:油莎豆粉碎粒度0.425 mm(40目),萃取温度45℃,萃取时间50 min,液固比8∶1。在最佳条件下萃取1次,油莎豆粕残油率为2.91%。在最佳条件下萃取所得油莎豆油的酸值(KOH)、过氧化值、碘值、皂化值等理化指标均符合油莎豆油行业标准(LS/T 3259—2018),其油酸、亚油酸、亚麻酸含量分别为73.92%、9.75%、0.59%,甾醇和VE总量分别为171.43 mg/100 g、201.81 mg/kg。亚临界丁烷萃取油莎豆油的出油效率高,油品质量好,是值得推广应用的油莎豆油生产工艺技术。