预应力对PC/CF层合板力学性能的影响

何和智,徐 力,杨以科

(华南理工大学机械与汽车工程学院,聚合物成型加工工程教育部重点实验室,广东省高分子先进制造技术及装备重点实验室,广州 510000)

0 前言

一直以来,CF及其复合材料凭借其优异的力学性能被广泛用于航空、汽车、建筑与军工中[1‑2]。随着这些行业的不断发展,对CF及其复合材料的性能也提出了更高要求。根据形态不同,CF分为短切纤维与连续纤维。与短切碳纤维构成的复合材料相比,连续碳纤维复合材料的性能更好并广泛在承重件中使用。然而不论采用热塑性树脂还是热固性树脂作为基体,在CF复合材料的制作过程中,普遍缺陷是CF的波纹现象。因此,为了克服波纹现象从而提高连续CF复合材料的性能,需要更加先进的制造技术,如预应力技术。

预应力是一种广泛应用于土木工程中来提高钢筋混凝土力学性能的方法。在混凝土浇筑过程中,钢筋就被预应力张紧,待混凝土凝固后,预应力则被撤销。这样建造出的钢筋混凝土结构会具有更好的力学性能。其性能增强的背后有两个主要的机理:(1)预拉伸可以消除钢筋自身的残余应力应变、减少混凝土浇筑过程中钢筋产生的一些变形以及让结构中更多的钢筋去承受载荷;(2)混凝土凝固后,预应力被撤销,钢筋产生回弹并通过水泥与钢筋之间的结合向水泥传递压应力,从而可以使混凝土更为紧实。基于以上机理以及水泥的特点,大部分学者研究了基于热固性树脂的纤维层合板[3‑5]。但在这些研究中并未发现预应力与纤维波纹现象有明显的关系,这可能是由于热固性树脂的流动性极佳以及固化过程中并未承受大的成型压力。同时,由于热固性树脂的特性,其制作的复合材料一旦出现损坏,几乎很难修复,重复利用率以及回收价值低,所以发展热塑性CF复合材料显得尤为重要。对于热塑性的树脂基体,其熔融状态下的流动性远不如热固性树脂,并且在制作CF热塑性层合板时,受到的成型压力是远大于热固性树脂的[6],因此会产生相当程度的纤维波纹现象。所以预应力能否在CF热塑性层合板中起到有效的作用,是值得探讨的[7]。

在本研究中,自制了一款基于热塑性基体的预应力CF复合材料成型设备。并且为了避免CF原丝过高的表面密度不能使树脂基体与CF有一定的结合,采用了气吹法展纤的CF宽丝来降低表面密度[8]。之后使用薄膜堆叠法,在不同水平的预应力下制备了PC/CF层合板。用拉伸试验机、光学显微镜、相机以及扫描电子显微镜对所制备的样品进行一系列测试,探讨了预应力对PC/CF层合板力学性能、微观和宏观形貌的影响。

1 实验部分

1.1 主要原料

PC膜,厚度0.125 mm±0.002 mm,沙伯基础公司;

CF原丝,T700SC‑12K,气吹法展纤至20 cm,平均丝径7 μm,拉伸强度4 900 MPa,天津昂林贸烽新材料有限公司。

1.2 主要设备及仪器

万能材料试验机,5566,美国Instron公司;

扫描电子显微镜(SEM),Hitachi S‑3700N,日本Hitachi公司;

光学显微镜,VMC250S,深圳智泰公司;

相机,A7M3,日本索尼公司;

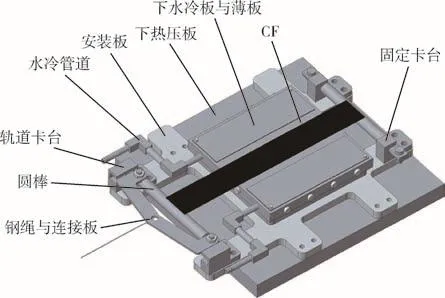

预应力CF热塑性复合材料成型设备,由于热固性树脂的成型条件与热塑性树脂相比更为简单,大部分关于预应力CF复合材料的研究都是基于热固性树脂基,并且在这些研究中所使用的设备有着一些较为明显的缺陷。首先,由于CF是由数以万计的单丝组成,对其施加的预应力必须要保证均匀性,而大部分研究的CF固定方式采用双板夹持并使用螺栓紧固[3],如图1所示;这样的固定方式不仅不能使CF受力均匀,而且由于螺栓穿透了CF,更破坏了CF的连续性;其次,大部分工作所涉及的预应力水平范围在0~100 MPa间,对于CF的影响微乎其微;当基体变为热塑性树脂时,除了要克服上述一些已有设备的缺点,还需要符合CF热塑性树脂的成型条件以及流程,包括加热、模压、保压以及冷却;同时,还需要让预应力在整个制备过程中稳定可控;因此,本研究设计了一款能适配热塑性树脂基体的预应力成型设备,如图2所示;

图1 螺栓固定的CFFig.1 CF fixed by bolts

图2 预应力CF增强热塑性复合材料成型装置Fig.2 Apparatus for prestressed carbon‑fiber‑reinforced thermoplastic composite

该成型装置可以在材料的热压过程中实现对CF的全程张紧;装置分为模压部分、纤维固定部分及预应力加载部分;模压部分自下而上包括了液压驱动器、下热压板、安装板、上下模板、上热压板;纤维固定部分放置于安装板上,包括了两根固定圆棒、固定卡台、轨道卡台;加载部分置于模压区域之外,包括了滑轮架、砝码、砝码挂钩;模压组件能够实现模压温度、模压压力以及模压时间的设置,并且由于上下模板内部有水路,可以直接接通管道进行冷却,无需搬运上下模板;同时,上下模板之间还放置了一定厚度的薄板去控制样品厚度;纤维固定部分借鉴了钢缆卷筒,使用两根半圆棒夹住CF再卷绕的方式对CF进行两端固定,半圆棒之间通过螺栓连接;在加载部分中,由于热压成型的高温会使得距离过近的传感器灵敏度下降,且使用液压缸、气压缸以及扭矩电机来进行预应力的加载会使得整个装置尺寸过大,实验设备长期的可靠性也难以保证,故使用了砝码来进行预应力的可控施加;砝码通过钢绳与固定CF的圆棒进行连接。

1.3 样品制备

本文采用了薄膜堆叠法制备PC/CF层合板,模压温度为250℃,模压压力为10 MPa,模压时间为300 s,保压冷却时间为600 s[9];预应力为砝码控制,砝码质量分别为5、25、45、65 kg,换算预应力大小分别约为100、550、1 000、1 450 MPa,分别对应样品名称为 PCCF1、PCCF2、PCCF3、PCCF4,预应力计算公式如下:

式中 P——预应力大小,MPa

F——砝码质量,kg

K——CF丝束,k

d——平均丝径,μm

实验流程如下:使用圆棒手动卷绕CF并用透明胶带固定防止移动过程中散乱;依次放置下模板、防粘聚酰亚胺薄(PI)膜、PC膜,并在PC膜两侧放置厚度为0.25 mm的薄板;将CF放置于PC膜上,并将两端的圆棒放置于固定卡台与轨道卡台中;再依次放置PC膜、防粘PI膜与上模板;使用钢绳索的一端与处于轨道卡台中的圆棒连接,另一端通过定滑轮与砝码挂钩相连;送入上下模板进行预热,并施加预应力;预热20 min后开始热压;300 s后关闭上下热压板的加热功能并对上下模板通水进行600 s的保压冷却;卸下砝码,送出上下模板并取出样品。

1.4 性能测试与结构表征

拉伸测试按照ASTM D 3039进行,在室温下进行测试,样品尺寸统一为25 mm×180 mm×0.26 mm,样品纤维含量均为7.1%,拉伸速率为2 mm/min,每组样品至少测试5个样条并记录平均值及标准偏差;

SEM测试:选取拉伸测试后的样条中较为平整的断裂面,并在表面喷金提高导电性,工作电压为5 kV,工作距离为11 mm,选取不同倍率观察拉伸断裂面的形貌;

光学显微镜测试:选取不同预应力组分的样品,选取放大倍率为220倍来观测CF在PC基体中的排列情况;

相机拍摄:选取不同预应力组分的样品,观察CF总体的排列情况。

2 结果与讨论

2.1 宏观形貌分析

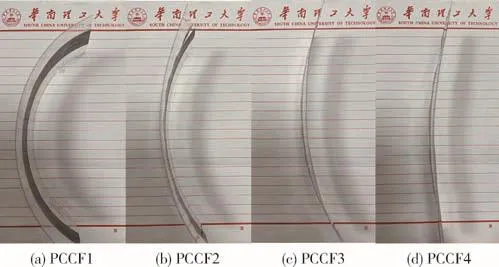

通过光学显微镜及相机拍摄了不用预应力水平样品的纤维排布,如图3、图4所示,CF在PC基体中呈现束状分散分布,并且断口处的CF呈现被拔出的状态,PC也呈现被短暂拉伸的状况[10]。说明在样品断裂过程中,CF先于PC基体断裂,导致了在CF断裂瞬间,PC突然承受远大于其强度的拉伸力而出现了瞬间的断裂。如图3(a)与图4(a)所示,当预应力水平为100 MPa时,CF被熔融的PC树脂冲散程度较高,主要表现在CF束之间的间距大、部分CF出现扭曲和被冲散现象,并且拉伸断裂处呈现阶梯状的断裂。这表明在低预应力状况下,CF不具备对抗熔融PC流动的能力,且造成的纤维波纹会使得材料受力不均匀从而产生阶梯状的拉伸断口。如图3(b)与图4(b)所示,当预应力为550 MPa时,纤维被冲散的迹象显著减少,束与束的距离也略微减少,拉伸断裂处的阶梯现象也逐步消失,但是整体上纤维的走向还是呈现一种扭曲的姿态。这说明了预应力是可以赋予CF对抗熔融PC流动的能力,但是550 MPa的预应力还不足以使CF整齐排列。如图3(c)、(d)与图4(c)、(d)所示,当预应力达到1 000 MPa与1 450 MPa时,可以看出CF的排布显得更加笔直且密集,并且束间距变得细密,拉伸断裂处也变得更加平整。由此可以得出,随着预应力的不断增大,CF在PC基体中的排列越来越整齐。且随着CF排列得整齐,拉伸断口趋向水平,表明CF的整齐排列可以使样品的受力更加均匀。

图3 光学显微镜拍摄的不同预应力下CF的排列情况Fig.3 Alignment of CF observed by optical microscope

图4 相机拍摄的不同预应力下CF的排列情况Fig.4 Alignment of CF observed by a acamera

2.2 微观形貌分析

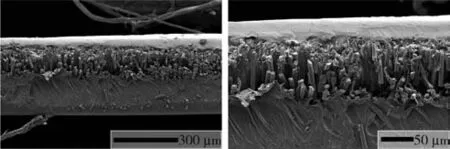

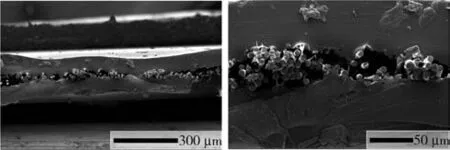

微观形貌拍摄了样品冷冻切割断面以及拉伸断裂面的情况,如图5所示,在10 MPa的模压压力下,CF每一束内都有PC存在的迹象。这表明在样品的制备过程中,熔融PC会对CF产生冲击[6,10]。如图6所示,断口处CF束与基体产生了一些空隙,且CF呈现出拔出状况。这是因为在断裂过程中,CF的排列不是严格均匀的。在拉伸过程中,为了能够抵抗不断提高的拉伸力,这些CF被拉直来抵抗载荷,而PC已经与CF产生了一定的结合,这些CF则被剥离开基体。并且当断裂的瞬间,PC基体在CF断裂后突然承受了远超过其强度的力,也会产生瞬间的断裂而与CF发生剥离。

图5 PC/CF层合板冷冻切割断面Fig.5 SEM of frozen cut sections

图6 PC/CF层合板拉伸断面Fig.6 SEM of tensile fracture sections

2.3 力学性能及增强机理

不同预应力水平的PC/CF层合板的拉伸强度与拉伸模量如图7所示。对于拉伸强度,随着预应力水平的升高,材料的拉伸强度呈现出先上升后下降的趋势。在100 MPa的预应力下,样品的拉伸强度处于低水平(300.8 MPa)。这是因为在10 MPa的模压压力下,较低的张紧力难以赋予CF足够的能力去对抗熔融的PC树脂,使得CF在基体中呈现扭曲的排布,这在图3(a)与图4(a)中也可以看出。扭曲的纤维排布使较多的CF在拉伸过程中不能进行承载,即使拉伸力会使扭曲的CF在预断裂处剥离基体向拉伸方向取向,但从图3(a)中阶梯状的断口可以得出样品拉伸时受力是不均匀的,即先承载的CF已经发生了断裂,从而影响了材料的强度[11]。当预应力达到550 MPa时,CF已经具备抵抗熔融PC树脂的能力,但是从图3(b)与图4(b)看到CF仍有部分扭曲的排布,所以强度只比预应力为100 MPa时略高(307 MPa),其断裂时的行为也如上所述。当预应力达到1 000 MPa时,拉伸强度的值达到了最高的332 MPa,这比低预应力水平下的样品提高了约10%,这说明合适预应力使CF具备较强抵抗熔融树脂流动的能力[12‑13]。如图 3(c)与图4(c)所示,纤维之间保持了较为平行的分布,这使得拉伸过程中样品的受力变得均匀且大部分的CF起到了承载作用。如图8所示,在实验过程中随着预应力的上升,PC/CF层合板的翘曲变形不断改善。而纤维层合板发生翘曲的原因是冷却过程中纤维与基体的收缩率不同,这说明预应力可以抑制CF的回缩,即CF发生了一定程度的松弛。且随着预应力水平的上升,层合板内部的应力状态在不断改善,这也呼应了PCCF1至PCCF3样品的拉伸强度逐渐变大。而当预应力达到1 440 MPa时,PCCF4样品的翘曲变形几乎消失,其拉伸性能也大幅度下降。这是因为过高预应力使CF自身产生过度的松弛[14],从而使大部分CF在拉伸过程中不能有效地承载,导致强度急剧下降。

图7 PC/CF层合板的力学性能Fig.7 Tensile properties of PC/CF laminates

图8 PC/CF层合板的翘曲变形Fig.8 Buckling deformation of PC/CF laminates

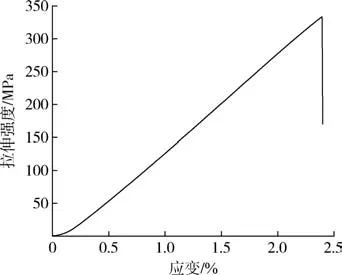

对于拉伸模量,4个组分的拉伸模量并没有明显的变化规律,这是由PC/CF层合板的断裂行为导致的。如图9所示,从应力应变曲线中可以看出其断裂过程表现为一种几乎弹性的断裂行为,这表明拉伸过程中主要为CF承受拉力。如果PC基体先于CF发生破坏,其应力应变曲线则会在拉伸过程前期出现一定的回落再上升的图形。再结合微观形貌中的剥离现象,则证实了CF是先于PC基体发生断裂且CF是主要承力部分。因此,对于CF自身的断裂行为,其模量的变化是和预应力无关的。

图9 PC/CF层合板的应力‑应变曲线Fig.9 Stress‑strain curve of PC/CF laminates

3 结论

(1)预应力水平与CF在PC基体中的排列有关,在100~1 450 MPa范围内,预应力越高,CF的排列越整齐,扭曲现象越少;但是过高的预应力会导致CF本身产生损伤,从而影响样品力学性能;

(2)合适的预应力水平可以提高PC/CF层合板的性能,与100 MPa以及1 450 MPa预应力对比,1 000 MPa的预应力可以使样品拉伸强度提高10.66%和11.78%,而拉伸模量却与预应力水平没有明显的关系;

(3)在PC/CF层合板的断裂过程中,CF为主要承力部分并先行发生断裂,PC在CF之后才发生断裂。