基于BP算法和FBG传感的复合材料冲击定位检测技术

李 蒙,张 翠,童杏林*,邓承伟,李浩洋,3,何西琴,冒 燕,4

(1.武汉理工大学 光纤传感技术国家工程实验室,武汉 430070;2.武汉理工大学 信息工程学院,武汉 430070;3.武汉理工大学 机电工程学院,武汉 430070;4.日照武汉理工大生物医药暨新材料研究院,日照 276800)

引 言

碳纤维复合材料具有比强度高、耐化学腐蚀、质量轻和高模量等特点,已经逐渐取代金属件,在汽车、军事、航空航天等领域得到了广泛的应用[1-4]。然而由于碳纤维复合材料在微观上的复杂性,使得它很容易在冲击载荷和劣势环境作用下导致内部发生损伤,进而使得结构的承载能力下降甚至失效。例如,碳纤维复合材料在受到低速或高速冲击时非常容易损坏,可能导致内部分层或基体开裂,这些损伤不能通过可视化的探测方法探测到,所以在很大程度上会对设备造成损伤甚至威胁到人们的安全。传统的无损检测及冲击定位方法难以精确探测复合材料层合板的分层缺陷和裂纹情况,更无法定位复合材料的实际损伤区域[5-8]。然而由于光纤布喇格光栅(fiber Bragg grating,FBG)具有体积小、耐高温及低温、抗电磁干扰和使用灵活方便等优点,将FBG传感网络粘贴于碳纤维复合材料表面,结合信号实时解调技术,构成碳纤维复合材料健康监测系统,从而实现对碳纤维复合材料健康状况的实时在线监测,及时发现并确定复合材料的损伤位置和程度,为材料的损伤检测、维修及自我修复提供更准确的信息,避免因碳纤维复合材料的损伤造成的巨大损失[9-11]。

早在20世纪70年代,国外就开始对复合材料进行检测研究,提出一些传统碳纤维复合材料的无损检测技术,如超声、X射线和涡流监测等方法,难以检测出其内部损伤及分层缺陷,且存在着设备复杂、费时和精确度低等问题[12-14]。本文中提出了通过在智能碳纤维复合材料表面粘贴FBG传感系统,结合反向传播(back propagation,BP)神经网络算法,准确探测和预报智能复合材料结构内部的损伤、分裂和变形等一系列结构的破坏因素,实现智能复合材料的冲击定位识别。

1 复合材料冲击定位理论基础

1.1 光纤光栅传感原理

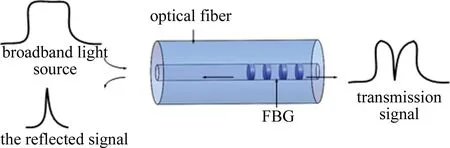

FBG是一种反射式的光纤光栅,通过改变光纤芯区折射率,产生小的周期性调制而形成的,在前向传输和反向传输模式之前进行耦合,并且只能在这两种情况下进行耦合[15-18]。如图1所示,当一束宽光谱激光经过光纤布喇格光栅时,被光栅反射回某一单色光λB,其它光通过光纤布喇格光栅透射过去,反射光的中心波长λB与光栅的折射率变化周期Λ和有效折射率neff的关系表达式如下:

λB=2neffΛ

(1)

当光纤光栅受到轴向应力时,会引起弹光效应和轴向应变,进而会改变光纤Bragg光栅的周期和折射率,使反射光中心波长λB发生漂移,通过中心波长的漂移量就可以检测出环境应力的变化量,这就是用光纤Bragg光栅测应力测试的基本原理[19-21]。

Fig.1 FBG sensing principle diagram

1.2 BP神经网络

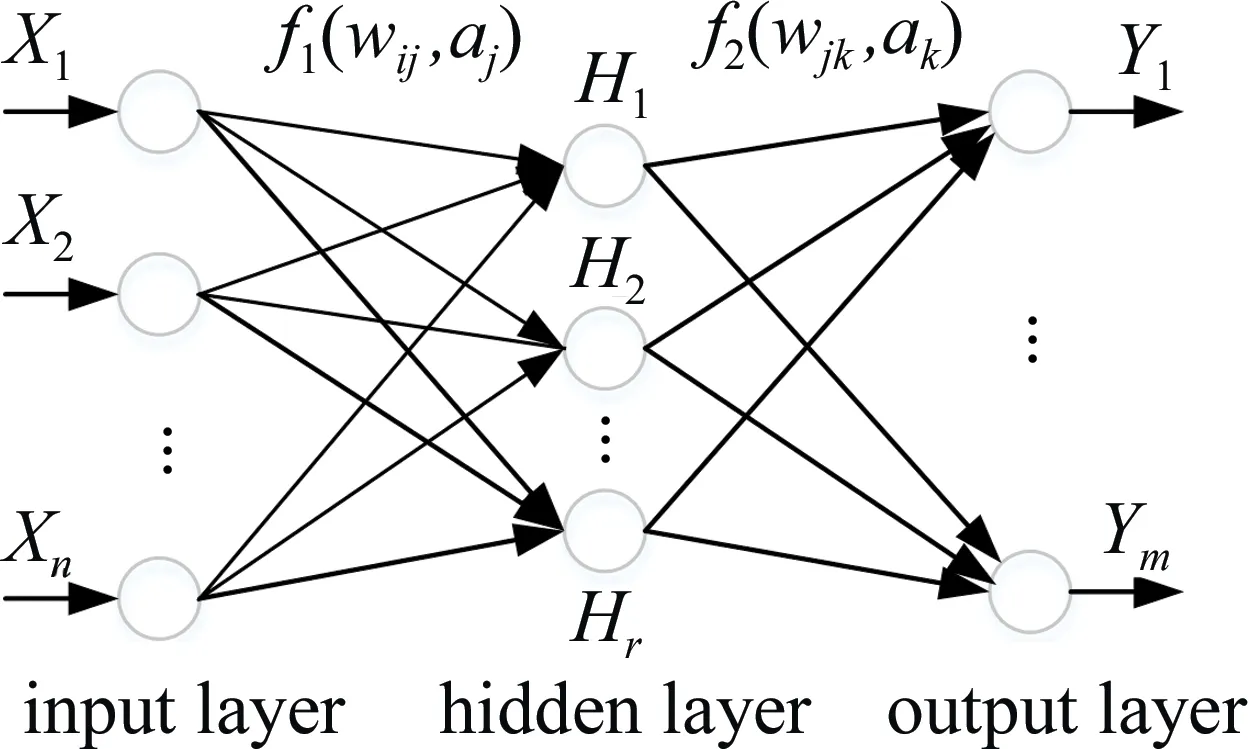

BP神经网络是一种多层的前馈网络系统,具有非常强大的非线性逼近能力。神经网络的训练过程中首先网络输入神经元的激活值将信息从输入层经隐藏层传递给输出层,输出层的各神经元期望输出值对应输入层的神经元信息[22]。然后,按预先设定的学习目标和减少误差的原则,通过反馈的误差值对输入层到隐藏层和隐藏层到输出层的连接权值和阈值进行修正。将冲击定位识别参量作为系统输入,FBG传感器的响应信号作为输出,输入信号前向传递,输出误差信号反向传播,进行重复训练,从而实现对碳纤维复合材料性能的初步定位检测。BP神经网络典型的拓扑结构如图2所示。

Fig.2 BP neural network model

图中,X1,X2,…,Xn是BP神经网络的输入层;H1,H2,…,Hr是隐藏层;Y1,Y2,…,Ym是神经网络的输出层;Wij和aj分别为输入层和隐藏层之间的连接权值和阈值;Wjk和ak分别为隐藏层和输出层之间的连接权值和阈值。

2 搭建实验平台并获取冲击定位识别参量

2.1 实验系统的构建

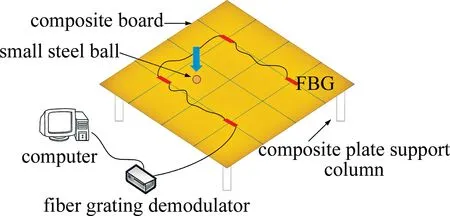

FBG传感器是通过待测物与光纤之间的应力传递,使FBG的反射波长发生漂移,通过FBG传感器的应变时域信号进行分析,设计出一种直接通过FBG时域信号的数据分析来完成复合材料冲击的初步定位方法。实验系统原理如图3所示,FBG传感系统布设于复合材料之上,小钢球对特定区域进行冲击,为防止冲击应力波受其它障碍物的影响,碳纤维复合材料层合板四角固定在支撑柱上,FBG的响应信号传递给光纤光栅解调仪进行解调,提取冲击定位识别参量,继而结合BP神经网络算法实现碳纤维复合材料层合板的冲击定位识别。

Fig.3 Schematic diagram of composite impact system

2.2 FBG传感器布设及冲击载荷精确坐标定位

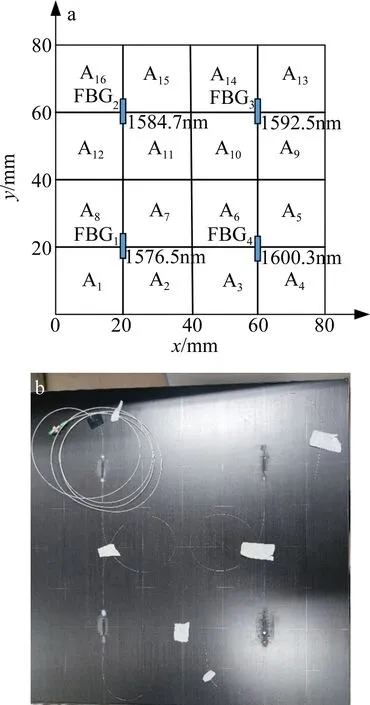

以碳纤维复合材料层合板为冲击载荷定位对象,在长500mm、宽500mm、厚度3mm的碳纤维复合材料层合板上,以如图4所示的方式对FBG传感器进行布设,其FBG1,FBG2,FBG3和FBG4传感器的中心波长依次为1576.5nm,1584.7nm,1592.5nm和1600.3nm,同时复合材料层合板被均匀划分为16个冲击区域A1~A16,为方便记录实验数据,将碳纤维复合材料层合板同比例缩小62.5倍,以80mm×80mm记录数据。实验过程中采用小钢球(质量13.9g,直径15mm)以自由落体的方式对复合材料板A1~A16共16个区域的中心点进行冲击,冲击高度为15cm,冲击能量为0.02085J,每个中心点冲击3次,每冲击一次都对实验数据进行存储,采用原始时域信号分析法对冲击进行初步定位,以便提取冲击定位识别参量。

Fig.4 Schematic diagram and physical image of composite laminate impact test

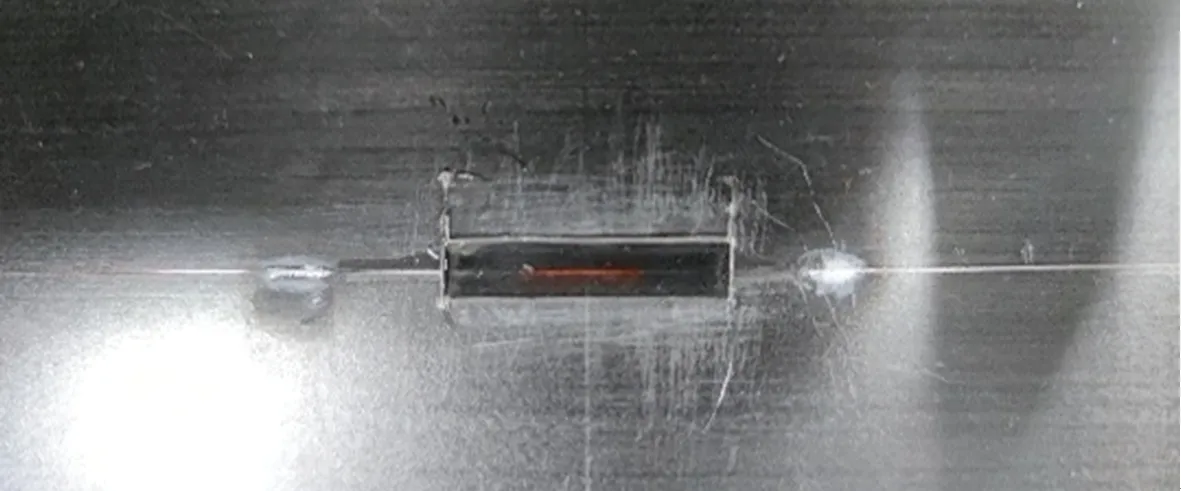

碳纤维复合材料层合板表面比较光滑,为了使FBG传感器更紧贴于待测位置表面,在对传感器进行封装时,首先对待测物的封装区域进行打磨,打磨方向恒定,待其打磨完成,用酒精进行清洗,保证不会有灰尘颗粒等脏物,然后用铅笔轻轻地在打磨区域做标记,再沿着光纤轴线粘贴胶带,其粘贴形状为矩形区域,长为25mm,宽为5mm,厚度为3层胶布厚(0.4mm),在粘贴过程中对光纤预拉。实验过程中使用的胶粘剂为DG-4,在矩形区域内上胶后再用牙签将其刮平,最后在室温下固化48h,其FBG传感器具体封装实物图如图5所示。

Fig.5 Package physical map of FBG sensor

3 BP神经网络用于智能复合材料冲击定位

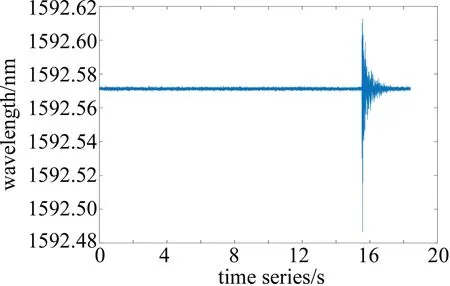

当小钢球对冲击区域进行冲击时,碳纤维复合材料层合板受到小钢球的冲击上下振动,产生冲击应力波,应力波在复合材料层合板中传递时具有一定的波速,其距离位置越近,应力波到达的速度就越快,FBG传感器响应的时间就越短,因此冲击应力波的传递和时间有关,各光纤光栅传感器分别用于获取冲击后反映其所在位置应变的时域信号特征数据。应力波的曲线变化类似于正弦波,以小钢球冲击A1区采集的FBG1传感信号为例,其应力波变化如图6所示。

Fig.6 FBG1 time domain peak signal

利用插值拟合的方式对小钢球引起的冲击振荡信号的起始周期进行离散傅里叶拟合法进行拟合,以A13区采集的FBG传感信号为例,其起始周期应变时域放大图和拟合图如图7所示。依次记录各FBG传感器的时域峰值响应时刻,分别为T1,T2,T3,T4,由于拟合峰对应的响应时刻的随机性大,不可通过寻峰算法直接找出T1,T2,T3,T4的值作为冲击定位参量,本实验中利用拟合出的时间差ΔTi作为冲击定位识别参量,将其作为BP神经网络的输入信号,结合BP神经网络算法实现碳纤维复合材料的参数化定位。时间差ΔTi计算方式如下:

ΔTi=Ti-T0,(i=1,2,3,4)

(2)

Fig.7 Time-domain magnified image and fitting image of initial period strain in A13 area

式中,Ti为FBGi的起始响应峰值所对应的时刻坐标;T0为碳纤维复合材料层合板冲击响应的起始响应时刻;ΔTi为各FBG传感器的冲击响应时间差。

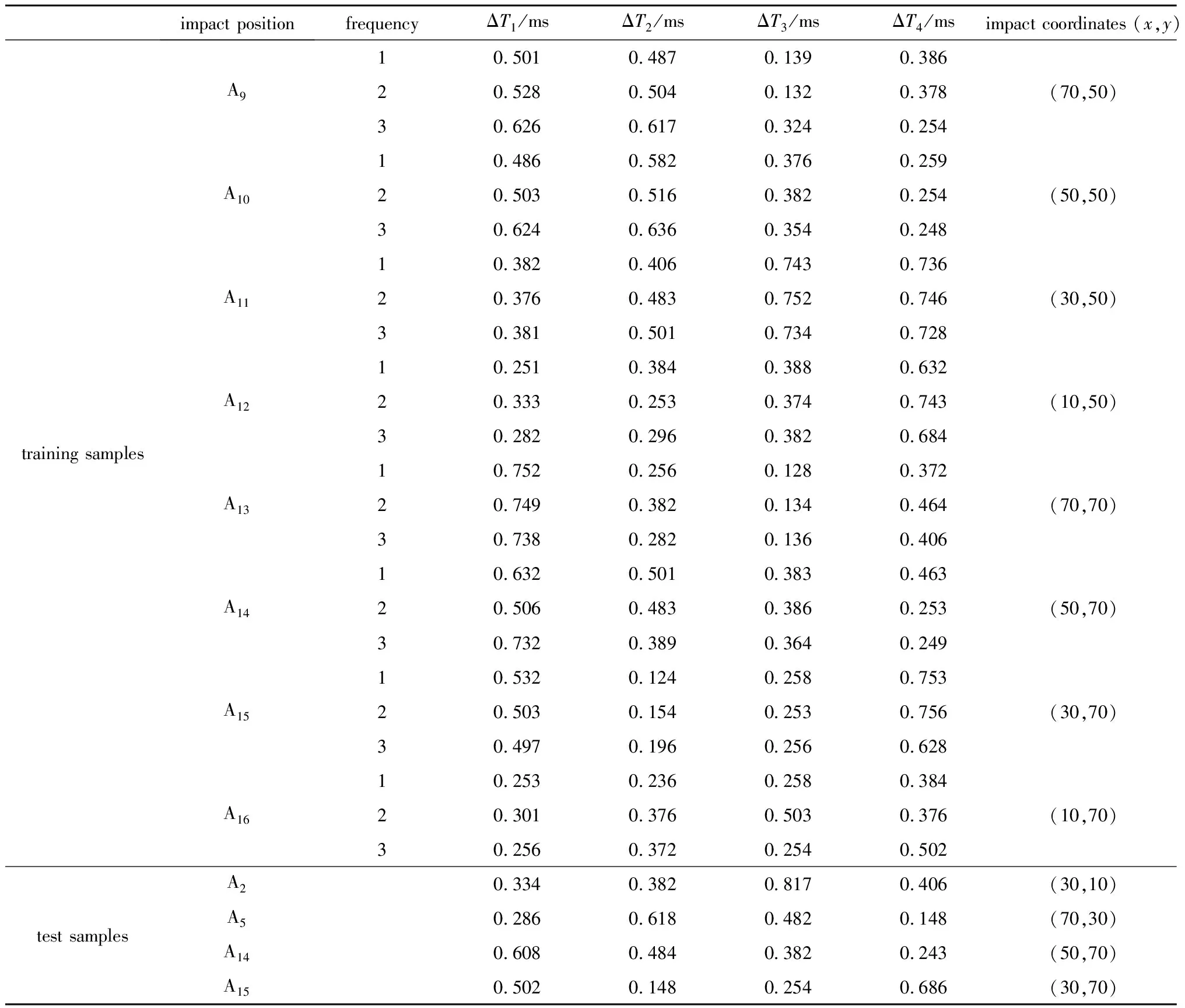

利用小钢球对划定的16个区域的中心点依次进行冲击,将采集到的FBG传感器时域响应信号作为训练样本,通过MATLAB搭建的BP神经网络系统对复合材料层合板的冲击区域进行判定和预报。由实验过程可知,作为BP神经网络冲击定位监测系统的FBG响应传感器有4个,分别为FBG1,FBG2,FBG3和FBG4,所采集到的冲击定位识别参量分别为ΔT1,ΔT2,ΔT3和ΔT4,因此搭建的BP神经网络输入层神经元有4个,期望得到冲击点坐标,所以输出信号有2个,即冲击定位坐标(x,y)。小钢球对每个冲击位置重复冲击3次,16个冲击区域,共48个实验样本,选择单隐藏层,其隐藏节点为5个,设置附加动量因子Q=0.9,学习率η=0.0001。各FBG传感器所采集到的实验样本如表1所示。

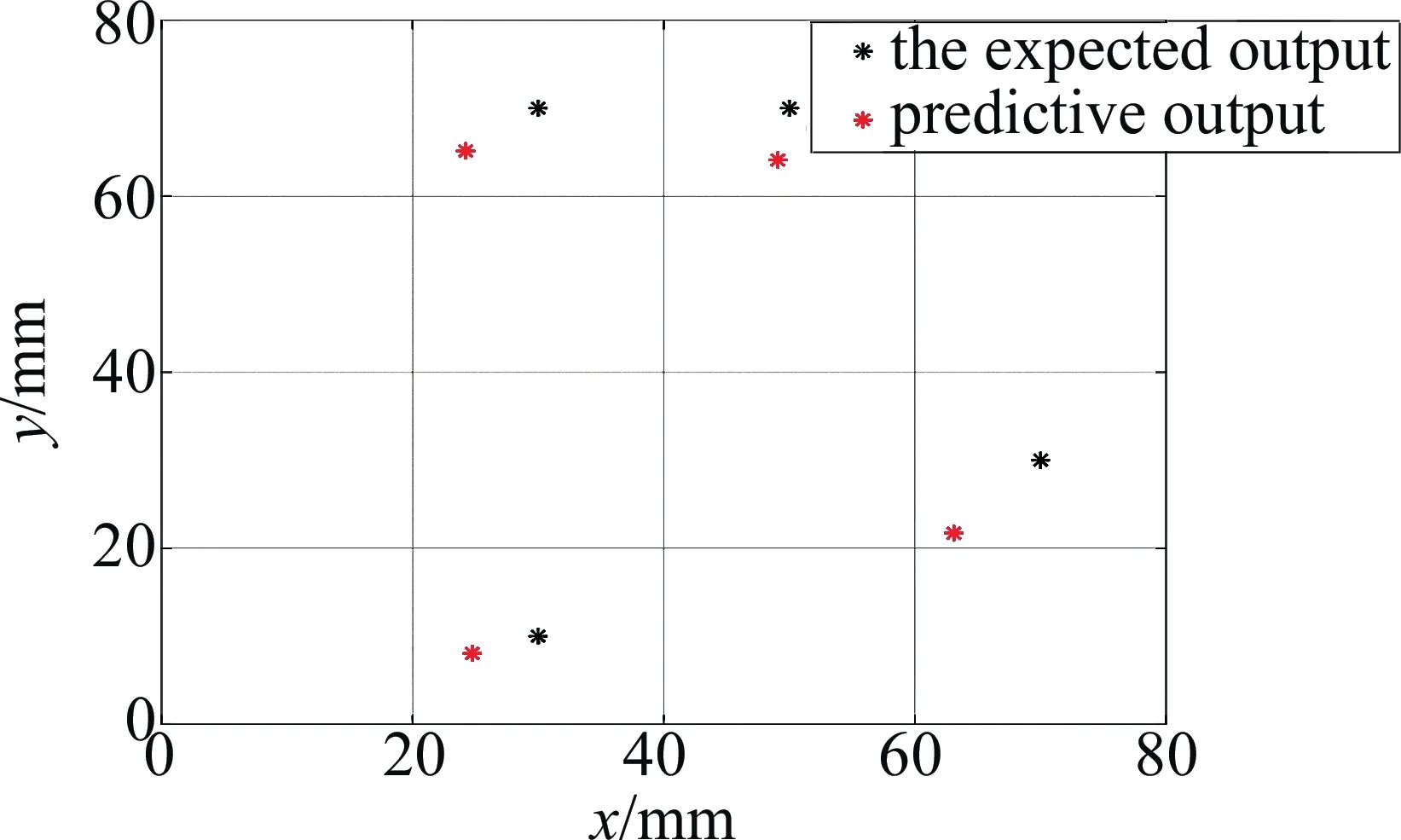

随机选中4个冲击区域对搭建的BP神经网络系统进行测试,分别为A2,A5,A14,A15,对每个样本测试区域冲击一次,记录实验数据。通过MATLAB搭建的BP神经网络对冲击定位区域的训练样本进行训练,将期望值和预测值的坐标点利用图形进行输出,结果如图8所示。

Table 1 Training sample and test sample of impact location identification parameter

continue

Fig.8 The expected output and predicted output sitting value of BP neural network

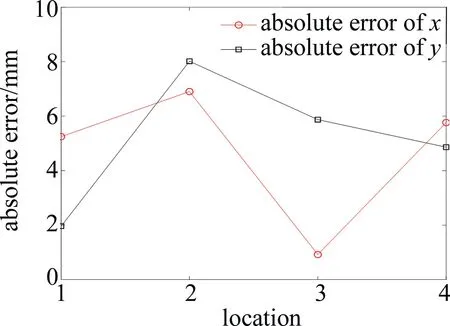

从图8可以看出,预测输出位置和期望输出位置均在同一个网格区域内,证明利用BP神经网络系统对基于FBG传感器的智能复合材料进行定位监测,能够准确预测小钢球的冲击位置,然后对期望位置和预测位置的横纵坐标的绝对误差进行求解,图形输出如图9所示。

Fig.9 Pair error curve of the expected output

由图9中的数据点可知,期望值和预测值的横纵坐标的同比例缩小误差范围在0mm~8mm之间,小于冲击识别区域(0,10),与待测复合材料层合板总长度比值小于0.1,完全可以精准地预测小钢球冲击点的位置,实现利用BP神经网络算法对复合材料层合板进行冲击定位识别。

4 结 论

针对智能碳纤维复合材料层合板对冲击响应极其敏感,其损伤区域不可通过肉眼的方式直接观察到,提出了利用FBG传感系统的时域响应信号ΔTi作为冲击定位识别参量,结合BP神经网络算法,对小钢球的16个冲击区域进行样本训练,随机选择4个区域作为测试样本,其预测结果与待测复合材料层合板总长度比值小于0.1,完全可以实现智能复合材料层合板的冲击区域的参数化定位检测。