氯化钠酸化卤水工艺自控技术探讨

盖玉浩

(天津海光药业股份有限公司,天津 300457)

1 项目背景

药用氯化钠的生产工艺为工业盐溶解后卤水,经过升温加入辅料氯化钡、混合碱(氢氧化钠和碳酸钠)除硫酸根以及钙、镁、钡等金属离子,然后酸化,蒸发结晶烘干即得。 在我公司实际生产中往往在酸化陷入困扰。 酸化,就是要把除杂后pH 值约为12 的滤液用盐酸降到3~5, 酸化是精致卤水澄清度的重要控制工序,pH 值为关键工艺控制点。 但目前存在以下几点困扰:

1)现有测酸模式为pH 试纸间断性手工检测,通过肉眼识别试纸颜色检验酸化前后卤水指标并放行,人为不可控因素太大,给产品带来不匀至成品不合格等风险。

2)现在加酸模式为高位瓶自流,控制瓶上刻度加酸,人工强度大且存在安全风险。

3)手动加酸容易过量,过酸的卤水进入后续工序,伴随高温蒸发对蒸发罐、离心机、干燥机等设备带来很大程度的腐蚀,加速了过流部件的更换,设备维修费高。

2 酸化卤水工艺自控改造的意义

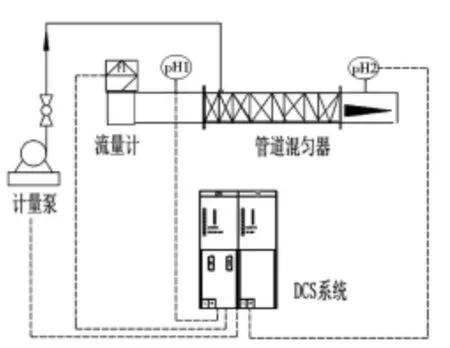

通过自控系统设计,在线pH 检测仪表、计量泵、静态混匀器等关键设备的选型安装,实现可持续性的、可监测性的、高精度控制的酸化卤水自控系统,从而解决以上难题。 实现产品质量的提升、危险化学品的自控控制管理、降低设备检维修费以及劳动负荷(见图1 和图2)。

图1 改造前

图2 改造后

3 设计思路

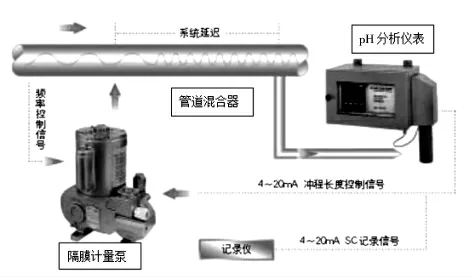

本设计采用浙大控制JX300XP DCS 自控系统平台, 将卤水加酸前pH1 、 加酸后pH2 流量F和计量泵变频信号送到DCS, 由DCS 实时跟踪卤水pH 值, 通过计算, 核定需要的盐酸加入量;输出信号与盐酸加入量成正比的4-20mA 直流电信号给DCS 系统;DCS 系统组态编程实现PID 调节, 输出4-20mA 信号给交流变频器, 变频器把DCS 传送来的的控制信号转换成相应的频率去控制隔膜计量泵转速;通过PID 调节控制泵转速达到控制加酸量的目的。 具体系统原理图见图3。

图3 系统控制图

当卤水pH1>7 时,DCS 系统根据卤水的流量和△pH 值, 送给DCS 系统初始信号去控制计量泵加酸, 当卤水和盐酸混合后,pH2 表测量的pH值及流量反馈到DCS 系统,该系统根据澄清液卤水的实时pH 值适当调整4-20mA 输出信号,调整隔膜计量泵转速, 改变加入盐酸的流量; 逐步调节,达到合格(pH=4±0.3)的目的[1]。

4 结合工艺特性对关键设备的选型

4.1 隔膜计量泵

隔膜计量泵的选型是项目的重点及难点,重点在于控制过程中输出量决定了酸化卤水的效果,难点在于选型。 如何能选择一款合适的计量泵是课题小组攻关的重中之重。 按照公司生产现状,高纯盐酸的质量分数在31%左右,酸化卤水大概流量在60m3/h, 若用现有高质量分数的盐酸直接进行酸化,用量很低流量很小,市场上很难选型到小型计量泵,同时也存在管道混合不均匀的问题。 为了解决此难题,首选对现有盐酸进行稀释,稀释3~5 倍;经过计算稀释的盐酸质量分数控制在5%~10%之间; 换算卤水加酸量大概在100L/h 左右,主体管道压力在0.1MPa 以下。 攻关工艺难题后,针对此工况下,通过对标学习调研市场,拟选型 “世界第一台计量泵的发明者” 米顿罗隔膜计量泵为品牌;加药隔膜计量泵为单头机械隔膜计量泵,调节比10∶1,稳态精度应达到±2%以上。 加药计量泵由传动箱体和变频调速电机组成。 流量调节既可以通过手轮调节也可以通过变频调速装置自动完成。 电机通过蜗轮/蜗杆减速,与蜗轮同轴的可变偏心机构带动与之相连的连杆产生直线往复运动,完成吸入及排出冲程。 专采用可调偏心传动机构-保证有效冲程长度调节精度,高精度进出口止回阀保证精度高性能隔膜泵头。 泵头的材质应选PVC 材质,隔膜材料应选用PTFE 聚四氟乙烯材料, 在正常工况定期维护的状态下,连续运行寿命应至少18000h。 并且,无论泵是否运行,均可在0~100%范围内调节流量。油浴润滑,只需定期更换润滑油,润滑系统无需专门维护(见图4)。

图4 隔膜计量泵样例

4.2 在线pH 检测仪表

化工工艺过程中的介质pH 测量,是保证产品质量和产量的重要检测项目, 是评价核定工艺数据的重要依据,是工业 “眼睛” 的作用。 对被测溶液的化学、物理性质需要全面了解,以判断这些参数对pH 测量的影响程度,为此我们课题小组制定方案认真分析化学成分, 杂质离子带来的影响,温度压力等变化; 周期性生产结晶的解决方案,以及后期的定期校验的方法和校准环境, 以实现长期、连续稳定检测pH 之目的。 现有的工况介质为高温卤水(70~80℃)且所需调节范围大,pH 在3~12 范围整定。 除传感发送器的外壳材质,pH 电极能否在这类腐蚀性介质并温度偏高环境下中长期测定也是必须考虑的。 一般国产pH 玻璃电极仅能使用1~3d,电极即全部被腐蚀掉而无法使用,即使进口的玻璃电极也只能使用15~30d。 一般来说,pH 传感器在腐蚀性工况中能连续使用三个月至半年以上的,方可认为属于正常。 经过充分调研, 我们决定采用德国E+H 分析仪表品牌,在仪表及电极选型与对方技术人员深入沟通,采用二次表型号为CM442-XAV2/0、双通道输入。电极采用数字电极CPS171D;过程温度范围0~100℃;pH 允许最高过程压力7bar、 电极材质玻璃、KCl凝胶;温度补偿NTC 30K;数字电缆通讯。 传输信号应使用4~20mnAdc[2]。

结合现场实际,课题小组决定在水平工艺管线上安装,在线pH 计安装方法(见图5)。 可以在主工艺管线上引一个旁路,做一个能将压力降下来的流通池VA, 将pH 计电极AI 安装在它上面, 来确保pH 计所能承受的压力及物料的流速,物料回到反应罐内,再用泵P 将物料打回膜过滤系统工艺管线。 控制旁路入口的阀门,减小工艺介质的压力和流速。 根据工艺管线的压力大小,制作一个适合大小减压比的流通检测池,以满足pH 计对压力的要求。 前后配有阀门以及排放阀,方便控制标定与更换[3]。

图5 水平管线pH 计的安装方法

4.3 管道静态混匀器

静态混合器是一种没有运动的高效混合设备,通过固定在管内的混合单元内件,使二股或多股流体产生切割、剪切、旋转和重新混合,达到流体之间良好分散和充分混合的目的[4]。 结合现场设备管道布局以及物料特性,课题小组反复论证,决定采用静态混合器,轻巧方便,结合现场改造实际条件,最终选用DN100 法兰、304L 衬PE 材质、长度2m、加酸口DN20,图6 是主要设备控制效果图。

图6 主要设备控制效果图

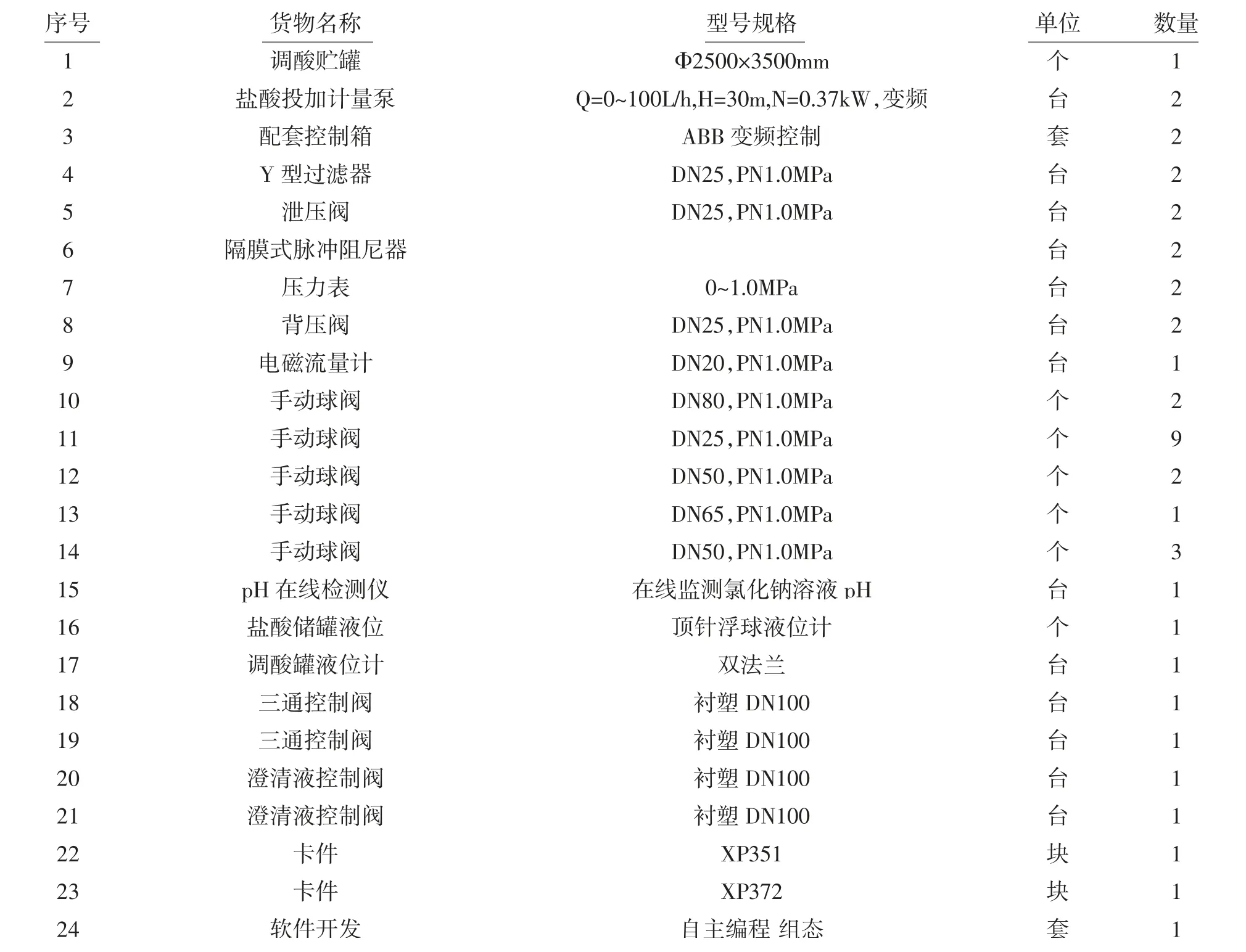

4.4 项目设备清单(见表1)

表1

5 技术方案实施后效果评价

药用氯化钠酸化卤水工艺自控改造,能实时监测pH 值和反映盐酸的投加量及效果, 并将检测结果以4-20mA 形式传递给DCS 系统。 pH 分析仪表与隔膜计量泵变频器、DCS 系统相连可组成一个完整的闭环反馈控制系统,对计量泵进行远程控制,从而达到自动控制目的。 在整个闭环反馈控制系统中无需其他仪表或设备[5]。 改造后效果分析:

1)通过酸化自控改造,改造现有工艺操作模式,由之前的A/B 切换酸化操作改为在线管道酸化操作,降低用工成本以及设备投入成本;精准的酸度控制可以延长后续工序的设备工作环境,减轻蒸发罐、离心机、干燥机等过流部件的腐蚀;整体节费约50 万元。

2)通过卤水pH 的实时监测控制,可以保证精制卤水的pH 均一性, 由原来的宽泛视觉检测改造线上监测,提高了工艺技术指标,从而提高产品质量。

3)盐酸属于危险化学品,通过以上改造可以有效将人与盐酸隔离,提高安全作业环境;自动化的升级改造为企业数字化转型奠定了基础。