对虾剥壳前带式揉搓预处理装置的设计与试验研究

苏月峰,张秀花,弋景刚,王泽河,杨淑华

(河北农业大学 机电工程学院,河北 保定 071001)

中国虾产量位居世界前列[1],2019 年中国对虾养殖量约为181.5 万t,捕捞量约为21.5 万t[2]。其中出口虾产品中虾仁超过50 %[3],但新鲜对虾剥壳困难,一般需要预处理手段破坏壳肉间的连接蛋白,否则易导致虾肉撕裂破损,虾仁感观质量下降,虾壳碎裂,后续清杂分选工作量大等。因此对虾剥壳预处理工艺成为制约机械化剥壳的瓶颈[4]。

预处理技术不仅能提高对虾剥壳效率,也能降低虾仁损失,提高虾仁品质。近些年来国内外在该领域做了大量研究,如高压、生物酶、超声波及微波[5-7]等。这些新兴技术都对剥壳有促进作用,但仍处于研究阶段未获得规模性生产应用。目前常用的技术为冷冻处理[8]和盐卤处理[9],其技术成熟,但有文献[10]证明处理后存在着降低货架期、处理周期长、影响颜色和咀嚼性等问题。

机械式揉搓预处理是1 种通过外力削弱壳肉之间的连接,具有绿色、高效、无污染的特点,符合现代化食品加工理念,近年来获得了业内关注[11-16]。有张进疆等设计的1 种辊轴式虾剥壳机[11],苏月峰等设计的1 种揉搓装置[12],包玲义等设计的滚轴式自动剥虾机[13],美国Fernand 设计的对虾压紧剥壳装置[14]等,都是在剥壳机的剥壳通道内增设揉搓机构来实现对虾壳肉分离。丁义虎等[15]设计的全自动虾剥壳机,采用多个剥壳单元的上踩件上下往复踩压揉搓,上往复辊的不断往复翻转,形成的撞击和揉搓运动来促使对虾的壳肉分离,该机构也是安装在辊轴式剥壳机上的辅助机构。苏月峰等设计的揉搓脱壳装置[16],采用上下两弧形磨盘搓碾的揉搓方式来实现对虾的壳肉松脱,该机构为独立式揉搓装置。

传统冷冻、盐卤都能够不同程度地破坏对虾壳肉连接的蛋白物质,也不同程度地改变了虾肉品质。机械揉搓的微幅多次作用可以弱化壳肉连接,且高效绿色,是对虾剥壳预处理的发展趋势。本研究设计了对虾剥壳前带式揉搓预处理装置,通过运动和受力分析确定关键部件的设计参数,通过试验验证对虾揉搓促剥性能,为对虾剥壳预处理工艺提供技术支持。

1 总体结构及工作原理

1.1 总体结构

剥壳前带式揉搓预处理装置(下简称为“揉搓装置”)如图1-a 所示,主要由喂料机构、揉搓机构和机架组成,揉搓机构由揉搓带、滚筒、传动系统、出料斗组成。喂料机构通过传送带完成上料。揉搓装置为双驱动设计,一个驱动通过主轴带动滚筒转动,另一个驱动通过支撑架带动揉搓带围绕滚筒做公转运动,揉搓带被2 根揉搓轴张紧,围绕着滚筒做公转的同时又自转。揉搓轴的自转通过传动系统的齿轮啮合来实现,其齿轮啮合关系如图1-b 所示,齿轮1、2、2′及3 依次啮合连接,齿轮1 与滚筒同轴固连,齿轮2 和2′同轴固连的同时又被安装在支撑架上,齿轮3 与揉搓轴下轴同轴固连。压轨固定在机架上,出料斗固定在机架上。虾体表面较滑,因此接触面采用食品级硅胶材料。该揉搓装置的主要特点为,可实现逐只揉搓,不重不漏,揉搓压力、距离及方向可调,且机构简单。

1.2 工作原理

揉搓装置原理如图1-b 所示,主要分为3 个阶段,即上料、揉搓及出料。工作过程如下:(1)作业时,由喂料机构将虾送入上料区,落在揉搓带和滚动的夹角处,完成上料。(2)随支撑架的转动,进入揉搓区。首先揉搓轴上轴进入压轨,压轨对揉搓轴上轴产生挤压力,挤压力传递给揉搓带,揉搓带对虾体产生挤压。揉搓带与滚筒发生相对运动实现对虾体的揉搓。在揉搓轴上轴到达到压轨尽头时完成揉搓工作。(3)到达出料区,此时失去压轨的挤压,揉搓带也失去对虾体的挤压,进而在重力和离心力的作用下脱离揉搓位,实现卸料,随后落入出料斗完成整个揉搓工作。

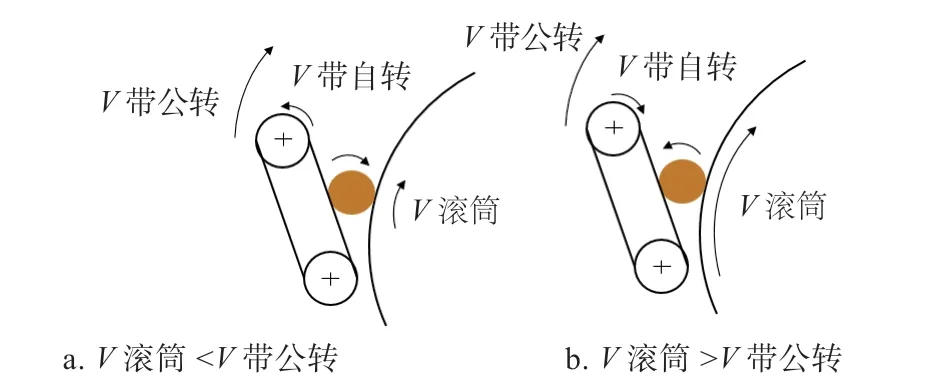

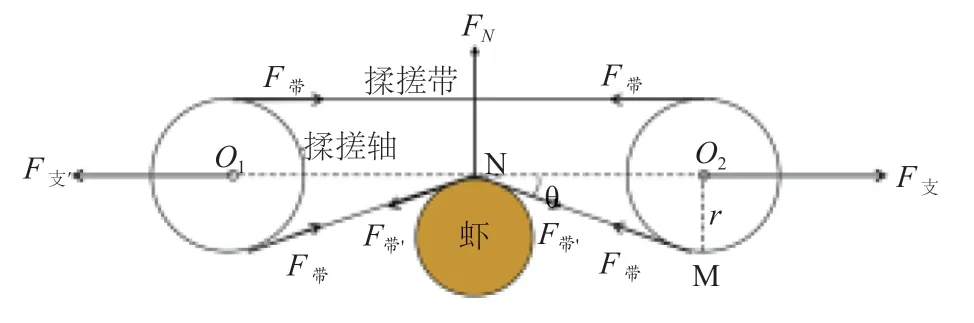

通过调节两揉搓轴之间张紧装置的张紧距离,实现对揉搓压力的调控;揉搓带与滚筒壁的相对公转运动距离即是对虾的揉搓距离,因此控制相对公转距离即可调节揉搓距离;揉搓带的公转速度固定,当滚筒的速度小于揉搓带的公转速度时虾体被顺时针揉搓,如图2 所示,当滚筒速度大于揉搓带公转速度时,虾体逆时针转动,因此通过控制相对速度的大小可以实现揉搓方向的调节。通过这一系列的运动实现对虾体揉搓压力、距离、方向等参数的可调控。

图2 揉搓运动示意图Fig.2 Schematic diagram of kneading movement

在上料、揉搓及出料的整个过程中揉搓带的自转速度与滚筒壁的速度大小相同,方向相反,这是保证虾体不脱揉的主要因素。

2 关键部件设计与参数确定

2.1 滚筒的设计及参数确定。

由预实验知,在揉搓速度超过0.55 m/s 时虾体易与接触面材料(食品级硅胶材料)发生滑动,结合对虾剥壳工段的速度[8](0.10~0.30 m/s 之间),揉搓速度定为0.15 m/s。在预实验中揉搓虾体滚动距离为35 cm 时揉搓效果较好。

由工作原理知,揉搓装置的运动形式为,揉搓带的公转速度Vd恒定,滚筒的速度Vg变化。

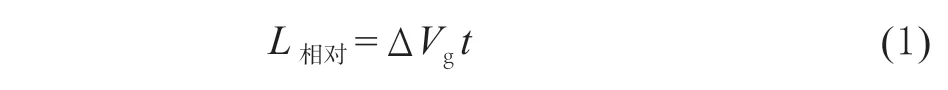

揉搓速度(即相对速度)ΔV=Vd-Vg=0.15 m/s,虾体滚动距离L相对= 35 cm,由速度关系有:

其中t为揉搓时间,s。

为上料区和出料区易于上下料考虑,给定压轨的正压弧度(揉搓区)为β=4π/9,如图2-a 所示,由几何关系:

其中R为滚筒半径,L绝对为弧长,

由速度关系又有:

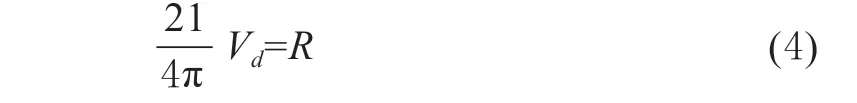

整理上述方程得:

当揉搓带的公转速度Vd过大时,会不易上料,参考对虾其他加工工段的上料速度[17]定公转速度Vd=0.3 m/s,通过上述Vd与R的数值关系,代入Vd计算得到R=0.501 m,给定滚筒半径0.5 m。

2.2 传动部件的设计及参数确定

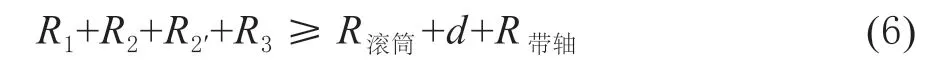

根据原理图1-b 各齿轮传动关系,画出齿轮的机构运动简图如图3-a,考虑到本传动轮系是自由度为2(双驱动)的差动周转轮系,采用转化机构法,将行星架H设为锁定状态,转化为定轴轮系,如图3-b 所示,这样便可以应用定轴轮系的计算方法。根据齿轮疲劳强度选取齿轮模数m=2.5 mm。传动比公式为:

根据各个齿轮的啮合关系和工况要求,各个齿轮的半径(分度圆半径,下同)应该满足如下要求:

其中d为揉搓带轴与滚筒的最近距离,该距离参考虾体的直径设d=12 mm。又由线速度和半径的关系式V=ωR,由前文得知,滚筒和揉搓带轴的线速度相等有:

其中R滚筒为滚筒半径,为500 mm,R带轴为揉搓带轴的半径,为8 mm。又由机构连接关系知ω1=ω滚筒,ω3=ω带自转。

通过传动比关系,可知:

揉搓带是被2 根揉搓轴支撑,设计2 个揉搓带轴的轴心距为40 mm,为了防止揉搓轴上轴和揉搓轴下轴干涉的问题,设置齿轮3 的分度圆半径R3=15 mm,由d=mz可知z3=12 mm。

在齿轮的设计中齿轮2 与齿轮2′的半径存在R2>R2′的关系,考虑到R2较小但是过小又会影响轴套的强度,因此应该先考虑齿轮2 的半径,设计齿轮2 的半径R2=20 mm,易知z2=16。

带入上述公式,得出z1z2'=12 000,设z1'=30,可得z2'=400。将数据回带式验证成立,结果可信。因此得出各齿轮参数如下:

2.3 关键受力部件的有限元分析

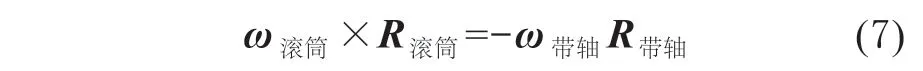

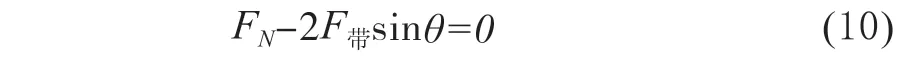

2.3.1 揉搓部件的受力分析 为优化揉搓部件的受力参数,应基于虾体的受力要求对揉搓部件进行受力分析。做受力图如图4 所示。揉搓带理想的下压状态为揉搓带在虾体挤压下到达两揉搓轴连线中点N,ΔMNO2为∠Q2为直角的三角形,MO2为r,θ为∠O2NM。对N 点进行受力分析有如下关系:

图4 揉搓部件截面受力图Fig.4 Force diagram of the rolled part

由预实验知每只虾受力约为12 N,而FN为x只虾的压力,即FN=12x,F带为揉搓带的拉力。

其中MN 为揉搓带揉搓面长度一半20 mm,r为揉搓轴的半径8 mm,计算得sinθ=0.37, cosθ=0.93。

对O2进行受力分析有:

联立上述方程可得:F支=31x。

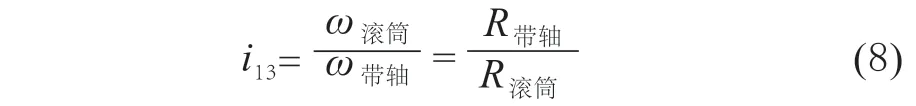

揉搓轴径向受力如图5,其主要受揉搓带的拉力F带,支撑簧的支撑力F簧。其中l为总长,c为揉搓带宽,a为F簧到轴端的距离0.05 m,b为F簧到F带的距离0.07 m。根据上述分析可知F支=2F簧=F带=31x。

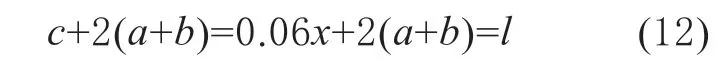

实测虾腹节约长0.06 m,因此揉搓带宽c=0.06x。由图5 的几何关系有:

图5 揉搓轴受力示意图Fig.5 Force diagram of kneading shaft

代入数据计算得:l=0.06x+0.24,将其代入公式(10)得:

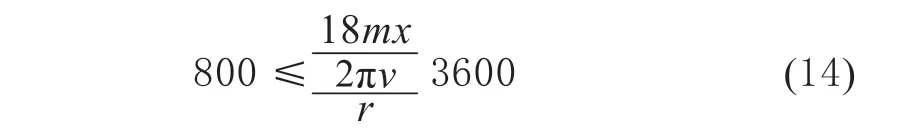

由于l与揉搓效率有关,根据剥壳效率设置[8],揉搓效率大于800 kg/h,所设计装置揉搓带为18 个,揉搓公转速度V为0.3 m/s,因此有:

其中m为去头虾重量0.006 kg,r为滚筒半径0.5 m,代入关系式得出8

2.3.2 揉搓轴有限元分析

(1)前处理

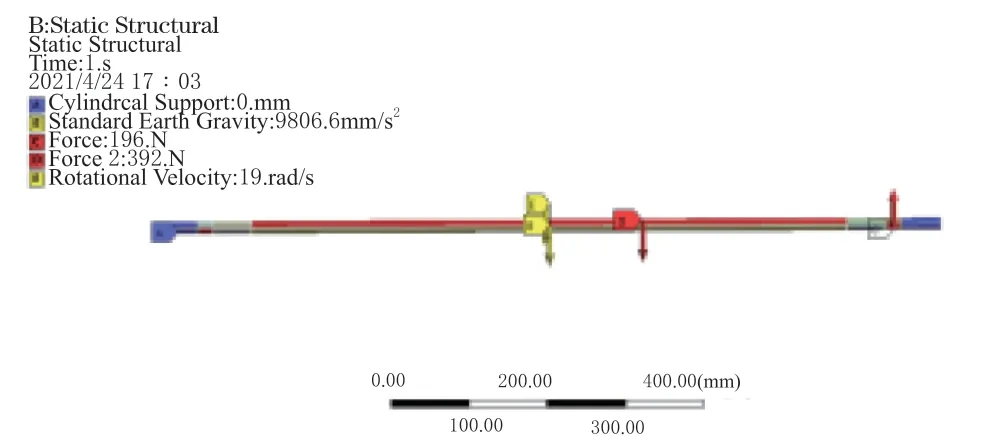

利用SolidWorks 根据上述数据软件建立揉搓轴模型,并导入进Workbench,利用该软件进行静力学分析。在材料库中设置材料属性弹性模量为166.6 Gpa,泊松比为0.3,密度为7 850 kg/m3,屈服强度为236.8 MPa。划分网格后得到节点数为5.437 9×104,有限单元体个数为2.574 6×104。

由上述受力分析结合图5,在距离轴端头5 ~7 cm 的轴面处添加F簧=196 N,在距离轴端头大于12 cm 的轴面处添加反向力F带=392 N。在揉搓轴的两端添加轴承约束,由前文计算可知揉搓轴自转转速约为19 rad/s,添加载荷如图6 所示。

图6 揉搓轴施加约束和载荷的有限元模型Fig.6 Finite element model of constraint and load applied to rolling shaft

2)分析结果

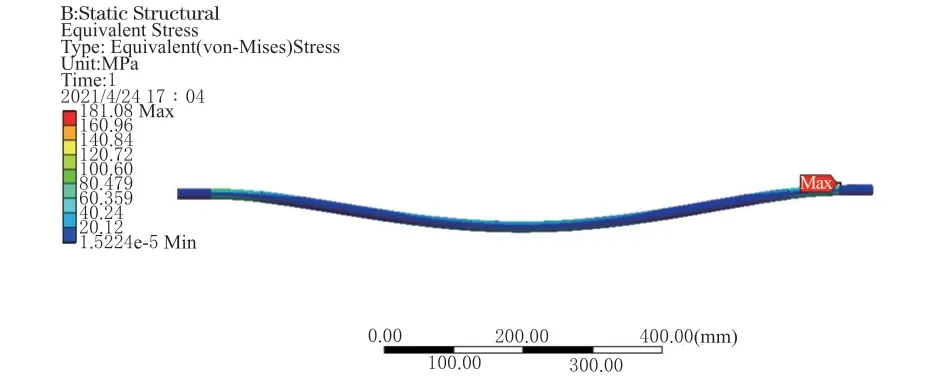

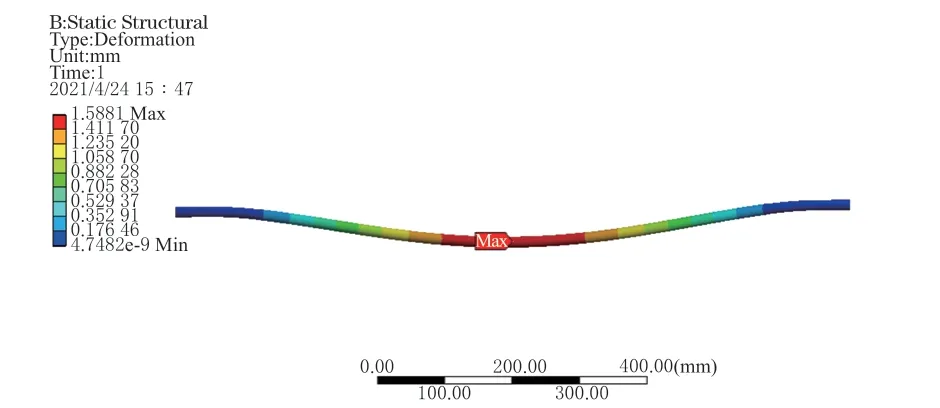

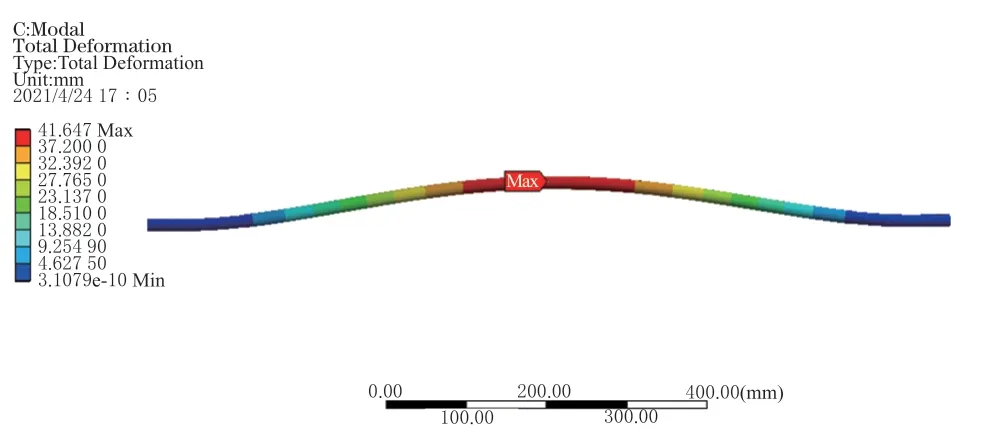

求解后得到等效应力分布云图如图7 所示,从图7 可知,揉搓轴的最大应力值为181.08 Mpa,发生在揉搓轴的两端支撑簧处,小于材料的屈服强度236.8 Mpa;形变云图如图8,其最大位移为1.58 mm,发生在揉搓轴的中间位置,因此在允许的变形范围内。一阶振型图见图9,一阶模态频率为83.27 Hz,最大变形量为41.64 mm,发生在揉搓轴中间位置,揉搓轴转动角速度为19 rad/s,由f=ω/2π 知揉搓轴的频率为3.02 Hz,因此不会产生共振。

图7 揉搓轴等效应力分布云图Fig.7 Cloud image of equivalent stress distribution of rolling axis

图8 揉搓轴形变云图Fig.8 Shaft deformation nephogram

图9 揉搓轴一阶振型图Fig.9 First order mode diagram of rolling shaft

2.3.3 支撑架的有限元分析 支撑架是各个揉搓带、揉搓轴及齿轮的支撑和传动部件,其受力与变形直接影响对虾揉搓性能的好坏,故需对其强度(应力)、刚度(变形)和振动稳定性(振型)进行分析。支撑架三维模型如图10 所示,关键几何参如表1 所示。

图10 支撑架三维图Fig.10 Support frame

表1 支撑架几何参数Table 1 Geometric parameters of support frame

支撑架的厚度过大易造成材料浪费、启动困难,过薄又影响强度、刚度和振动稳定性,因此对其厚度进行优化十分必要。

(1)模型的建立与前处理

利用SolidWorks 根据表1 数据建立支撑架模型其厚度分别设置为4、6、8 mm,再导入进Workbench,利用该软件进行静力学分析。在材料库中设置材料属性弹性模量为166.6 Gpa,泊松比为0.3,密度为7 850 kg/m3,屈服强度为236.8 Mpa。划分网格数如表2 所示。

表2 网格划分参数Table 2 Grid partitioning parameters

其主要受力为,对揉搓轴的支撑力、对齿轮的支撑力,和转动扭矩。在SolidWorks 中添加各材料属性后,可知每个揉搓带、揉搓轴及张紧簧等组成的揉搓单元的压力为23.5 N,齿轮对支撑架的压力为12.88 N。为安全考虑在有限元分析中设置揉搓单元的压力为35 N,齿轮的压力为15 N。

由实际工况知支撑架带动揉搓带做公转运动,考虑到会有扭矩加载到支撑架上,因此在有限元分析中在圆心上添加50 N·m 的扭矩。通过计算可知支撑架的转速为18 r/min。综上所述添加载荷如图11所示。

图11 支撑架施加约束的有限元模型Fig.11 Finite element model of support frame with constraint

(2)分析结果

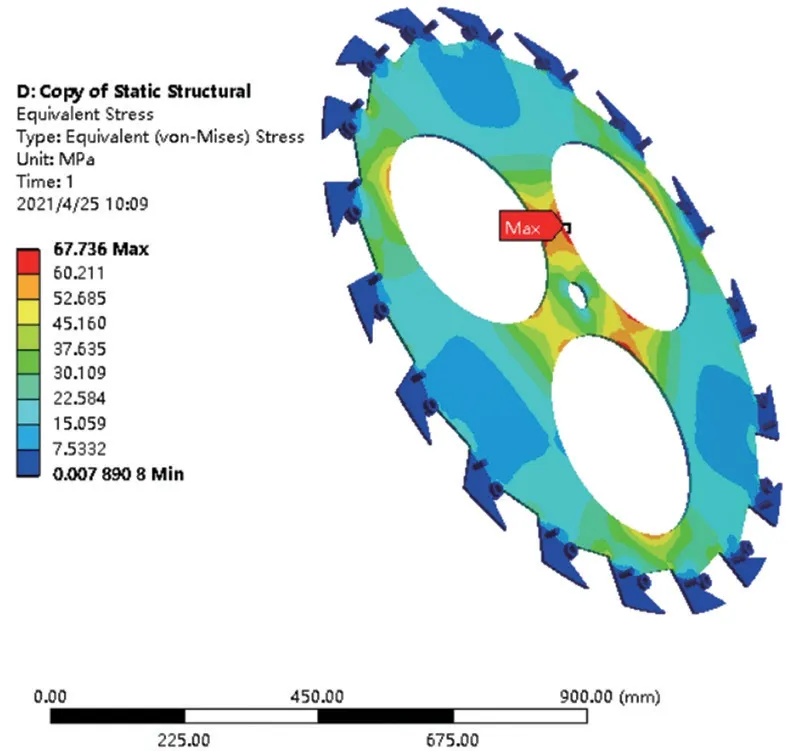

求解后得到各个厚度的支撑架应力和形变量如表3 所示。支撑架厚度为6 mm 时的等效应力云图如图11 所示,最大应力值为67.73 Mpa,小于材料的屈服强度236.8 Mpa,发生在支撑架的轴心部位。位移云图如图12 所示。

图12 支撑架等效应力云图Fig.12 Equivalent stress nephogram of support frame

其最大位移为2.75 mm,发生在支撑架的圆周边缘上端,沿轴向方向(图13)。由表3 数据可知在4、6、8 mm 的支撑架最大应力均未超过材料屈服应力236.8 Mpa,各厚变形量分别为7.65、2.75、1.12 mm,综合分析后,选取6 mm 的厚度的支撑架。

表3 试验结果Table 3 Test results

图13 支撑架形变云图Fig.13 Deformation cloud image of support frame

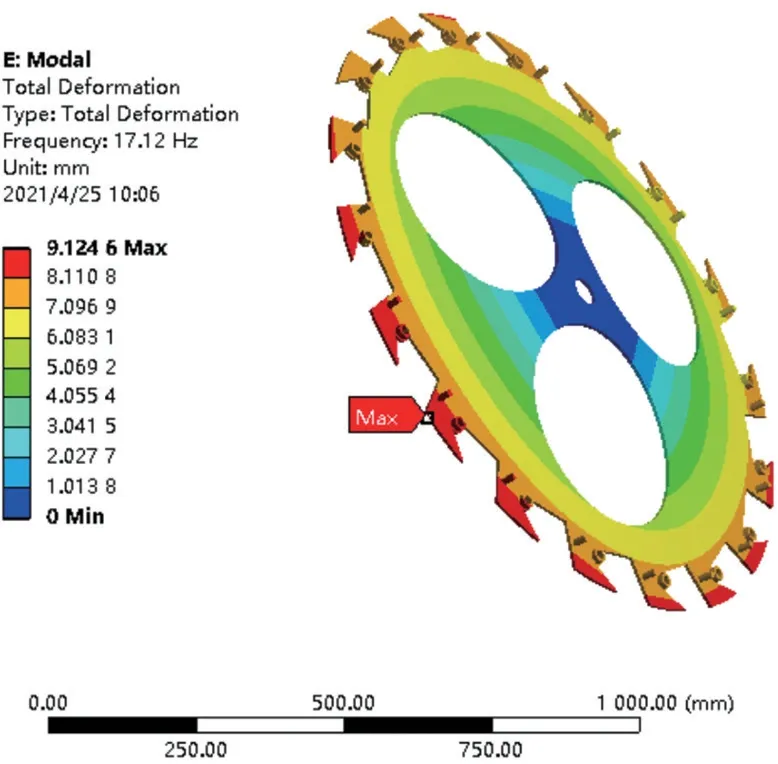

对6 mm 厚的支撑架进行模态分析,其一阶振型图如图14,一阶模态频率为17.12 Hz,最大变形量为9.12 mm,发生在圆周边缘。支撑架带动揉搓轴公转速度为0.3 m/s,因此可知支撑架转动角速度为0.6 rad/s,由f=ω/2π 知支撑架的频率为0.095 Hz,因此不会产生共振。

图14 支撑架一阶振型图Fig.14 The first mode diagram of the support frame

3 揉搓性能的试验验证

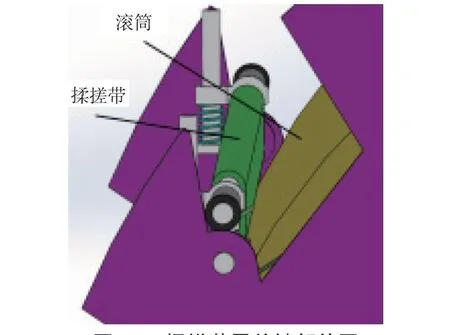

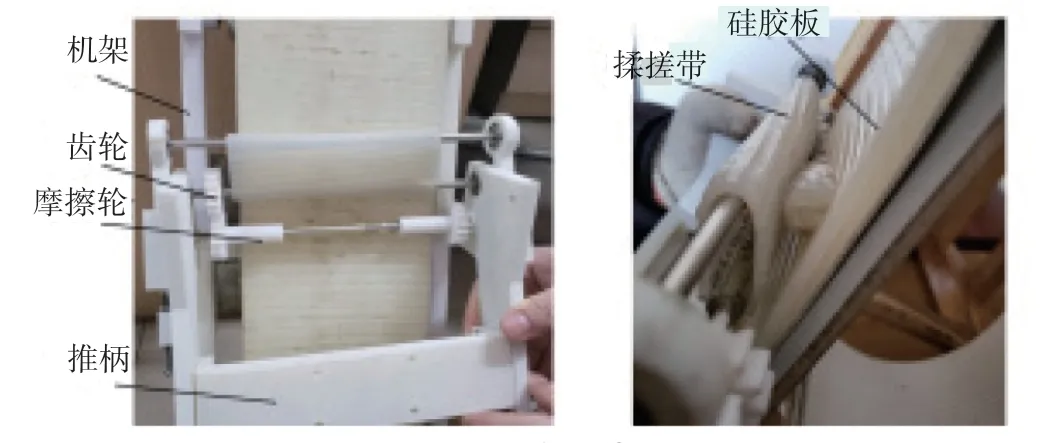

揉搓阶段是通过揉搓带和滚筒通过发生相对运动来实现对虾体的揉搓作业,如图15。由前文知滚筒的直径为1 m,而揉搓带的两带轴间距只有0.04 m,两者相差很大,滚筒弧面相较于揉搓带近乎平面。因此制造试验装置如图16 所示,该装置通过推动手柄使摩擦轮与机架上的橡胶板摩擦转动,通过各齿轮的啮合将动力传动到揉搓带,使揉搓带发生与橡胶板相反的运动进而完成揉搓工作,进而验证该揉搓原理的可行性,并探究可能遇见的新问题,为揉搓装置的制造提供技术支持。

图15 揉搓装置关键部件图Fig. 15 Core diagram of the kneading device

图16 试验装置16 Test prototype

3.1 试验材料准备

主要仪器设备:虾盛放容器,供氧机;计时器;冰块;吸水纸巾;剪刀;试验装置。

试验材料为采购于河北景县水产市场的为分级后的鲜活南美白对虾。试验前将虾放在新鲜海水中并有氧气机进行供氧,以保证其鲜活特性,根据水产品抽样方法(SCT 3016—2004)选取对虾,每组虾20 只。

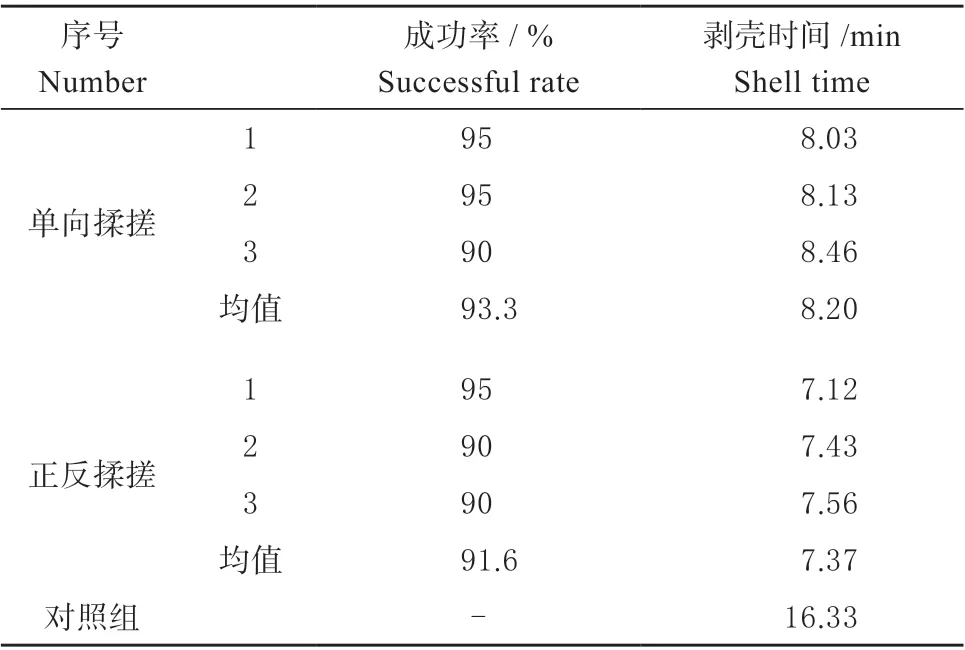

通过观测揉搓成功率及剥壳效果,进而验证所设计装置的原理是否可行。为验证变换揉搓方向对本机性能的影响,设置2 组试验,即单向揉搓虾体滚动35 cm、正反双向揉搓虾体滚动35 cm(正反双向揉搓为正反向各揉搓虾体滚动17.5 cm)。观测指标揉搓成功率为:成功揉搓的只数比总揉搓只数。成功揉搓定义为在揉搓的过程中不发生脱揉,一次揉搓成功的情况;剥壳效果,其本质为,判断揉搓对剥壳的促进效果,因此统计揉搓后对虾的剥壳时间作为依据。本试验所有剥壳均为同一人完成,且经过统一的剥壳手法培训[3,4]。每组20 只虾,分别进行3 次试验,并设置对照组。

试验步骤为:选取20 只对虾放在冰水混合物中处理15 min(使虾产生昏厥)、对完整对虾进行擦干后去头、进行揉搓试验、记录揉搓过程中成功揉搓的个数,每组揉搓完成后由同一人进行剥壳并计时。

3.2 试验结果

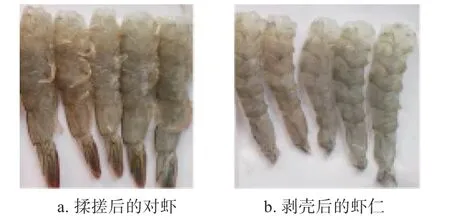

试验结果如表4 所示,处理后对虾效果图如图17 所示。

表4 试验结果Table 4 Test results

图17 处理后的对虾Fig.17 Treated prawns

从揉搓成功率看,单向揉搓和正反双向揉搓的成功率分别为93.3 %、91.6 %,揉搓成功率均较高,揉搓方向的变化会降低揉搓成功率,但影响较小,总体可以说明所预期的揉搓运动可以实现。从剥壳时间来看,单向揉搓的平均剥壳时间为8.20 min,正反双向揉搓的平均剥壳时间为7.37 min,对照组剥壳时间为16.33 min。即单向揉搓较对照组节省了剥壳时间49.6 %,正反揉搓节省了54.7 %,正反双向揉搓较单向揉搓节省了5.1 %。说明通过带式揉搓装置处理后,虾体具有良好的促剥效果,且总揉搓距离相同的情况下正反双向揉搓促剥壳效果更佳。综上所述,带式揉搓预处理装置具有良好的揉搓促剥性能,正反揉搓工艺合理。

4 结论

(1)设计了对虾剥壳前带式揉搓预处理装置,并阐述了工作原理及各部件连接关系。该装置具有揉搓距离、揉搓压力、揉搓方向可调,可逐只揉搓等优点。

(2)通过对揉搓运动的分析确定了滚筒的半径为0.5 m。根据揉搓带与滚筒的运动关系,确定了传动系统各个齿轮的传动比及齿轮齿数。通过对揉搓部件的受力分析确定了揉搓轴的受力。并通过ANSYS Workbench 软件对关键受力部件进行强度、刚度和振动稳定性分析,优化了结构参数。

(3)通过试验对剥壳前带式揉搓预处理装置进行性能试验,结果表明,揉搓成功率为91.6 %~93.3 %。正反双向揉搓鲜活对虾的平均剥壳时间为7.37 min,较对照组节省了剥壳时间54.7 %。说明通过带式揉搓装置处理后,虾体具有良好的促剥效果,且总揉搓距离相同的情况下正反双向揉搓促剥壳效果更佳,所设计揉搓带揉搓工艺合理。可为对虾剥壳预处理设备的研制提供理论依据。