无取向硅钢涂层设备的应用状况与分析改进

董 元

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

涂层机是硅钢连续退火线至关重要的设备,它决定着硅钢涂层膜厚精度和涂覆均匀性。目前常见的硅钢涂层机主要有两辊刻槽喷淋挤压式涂层机、四辊式辊涂机及六辊式辊涂机,每种涂层机均有其优缺点,针对其存在的问题进行分析总结,提出相应的改进建议措施,有助于提高硅钢涂层设备的设计水平,改善硅钢产品涂层质量。

1 硅钢涂层设备的应用现状

1.1 两辊刻槽喷淋挤压式涂层机

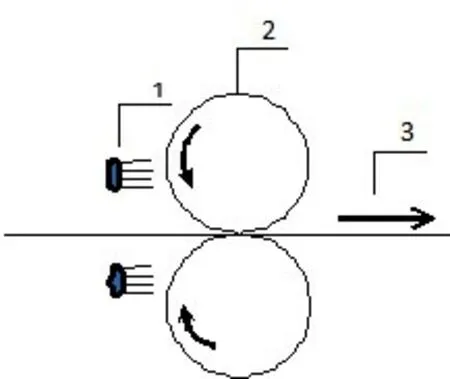

两辊刻槽喷淋挤压式涂层机主要由两根涂层辊(特殊刻槽衬胶辊)、两根喷管、涂层液收集槽、涂层液循环罐、泵及管道、机架及导轨等组成,两台涂层机一般为一备一用。上辊为位置固定的自由辊,下辊为可升降式的自由辊,可以通过调整下辊的高度来调整涂层压力及涂层膜厚,涂覆主要是通过泵将涂层液抽到喷管中,涂层液通过喷管的喷射孔喷到带有刻槽的涂层辊辊面或者带钢上,通过带钢的运行,带动涂层辊转动,通过涂层辊转动挤压将涂层液均匀涂覆到带钢表面。见图1。涂层辊刻槽深度0.05±0.02 mm,涂辊压力0.4~0.6 MPa,通过调整涂辊刻槽深度及涂辊压力可方便地调整涂层膜厚及涂覆均匀性。两辊刻槽喷淋挤压式涂层机,因其涂层膜厚调整及换辊操作简单,广泛应用于无取向硅钢的连续涂覆生产过程中。

图1 两辊刻槽喷淋挤压式涂层机结构图

1.2 四辊式辊涂机

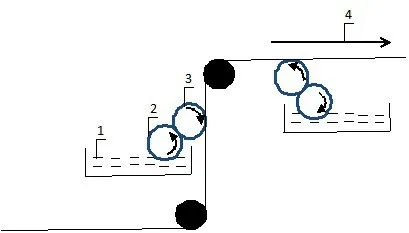

四辊式辊涂机主要由带料辊、涂覆辊(两套,位于带钢上、下表面)、集料盘、涂层液循环罐、泵及管道、机架及导轨等组成,两台涂层机一般为一备一用。涂覆过程主要是带料辊与涂覆辊接触,通过带料辊旋转将涂料带到涂覆辊辊面;涂覆辊与带钢接触,通过涂覆辊旋转将涂料转移至带钢表面,实现带钢涂覆工艺。见图2。带料辊材质为镀铬光辊,涂覆辊材质为聚氨酯胶辊。带料辊的转速比一般为0.4~0.8,涂覆辊转速比一般为1.1~1.3,带料辊、涂覆辊、带钢之间的涂覆压力0.5 kN 左右。通过调整带料辊、涂覆辊转速比及带料辊、涂覆辊、带钢之间的涂覆压力(间隙)可方便地调整涂层膜厚及涂覆均匀性。四辊式辊涂机具有顺涂和逆涂两种涂覆方式,顺涂涂层膜厚较薄,涂辊磨损较轻,但板面涂层条纹明显;逆涂涂层膜厚较厚,涂层流平性较好,板面无涂层条纹缺陷,但涂辊磨损较重,一般情况下使用逆涂方式。四辊式辊涂机,涂层膜厚调整及换辊操作较两辊涂层机复杂繁琐,但是四辊式辊涂机较两辊涂层机的涂层膜厚控制精度及涂覆均匀性均好很多,因此四辊式辊涂机也逐步替代两辊式涂层机应用于无取向硅钢的连续涂覆生产过程中。

图2 四辊式辊涂机结构图

1.3 六辊式辊涂机

六辊式辊涂机是在四辊式辊涂机的基础上增加了计量辊及刮刀,计量辊材质为镀铬光辊,涂覆过程主要是带料辊与计量辊接触,经计量辊调整,形成厚度均匀的涂料,通过带料辊旋转将涂料带到涂覆辊辊面;涂覆辊与带钢接触,通过涂覆辊旋转将涂料转移至带钢表面,实现带钢涂覆工艺。见图3。计量辊的转速比一般为0.3~0.5,带料辊的转速比一般为1.2~1.5,涂覆辊转速比一般为1.2~1.5,涂覆辊、带钢之间的涂覆压力0.5 kN 左右,带料辊和计量辊之间存在正间隙,保证涂料从计量辊和带料辊之间顺利通过,计量辊和带料辊不能接触,否则会导致光辊之间接触摩擦报废。六辊式辊涂机具有顺涂和逆涂两种涂覆方式,顺涂涂层膜厚较薄,涂辊磨损较轻,但板面涂层条纹明显;逆涂涂层膜厚较厚,涂层流平性较好,板面无涂层条纹缺陷,但涂辊磨损较重,一般情况下使用逆涂方式。六辊式辊涂机操作较为复杂,但是在四辊式辊涂机的基础上新增计量辊后,通过调节计量辊和带料辊之间的间隙更容易控制涂层厚度,相当于增加了涂层厚度调节手段,同时,经过计量辊形成厚度均匀的涂料有利于涂料的流平性和成膜性,最终形成更加均匀的涂层,对涂层膜厚、精度有很好的改善[1],极大地提高了硅钢产品涂层质量。因此,六辊式辊涂机逐步应用于涂层膜厚精度和均匀性要求较高的客户和高端硅钢产品上。

图3 六辊式辊涂机结构图

无取向硅钢涂层设备的应用趋势:两辊刻槽喷淋挤压式涂层机→四辊式辊涂机→六辊式辊涂机。

2 硅钢涂层设备存在的问题

2.1 两辊刻槽喷淋挤压式涂层机

(1)涂辊刻槽随着带钢运行时间的延长,逐渐磨损,刻槽深度逐渐降低,甚至磨平,这样就导致带钢的涂层膜厚随着涂辊使用时间的延长逐渐降低,造成涂层膜厚不均匀。

(2)带钢两侧压力不平衡,压力传感器精度低,易造成带钢操作侧和传动侧两侧涂层厚度不均匀。

(3)涂层喷管喷射孔直径5 mm,极易造成喷射孔的堵塞,导致涂料无法顺利喷出,造成带钢板面局部漏涂缺陷。

2.2 四辊式辊涂机

(1)涂层膜厚调整不方便,主要靠调整带料辊和涂覆辊之间的压力(间隙)进行膜厚控制,涂覆辊局部磨损和磨损严重,易造成涂层膜厚不均。

(2)涂层流平性和成膜性不良,极易产生纵向涂层条纹缺陷(楞次印),影响硅钢产品表面质量。

(3)为改善涂层流平性和成膜性,往往通过提高涂覆辊的转速比进行改善,提高转速比后易造成涂层液飞溅,产生涂层绿点缺陷。

2.3 六辊式辊涂机

(1)刮刀将计量辊上的涂料刮掉,避免涂料粘附在计量辊上影响涂层膜厚调节效果,但是刮刀易将计量辊刮伤,产生划伤条纹,该划伤条纹最终会传递到带钢表面,产生涂层条纹缺陷,影响硅钢产品表面质量。

(2)部分辊涂机结构设计不合理,计量辊、带料辊、涂覆辊之间存在互相干涉影响,影响涂层厚度的精度。

(3)六辊式辊涂机主要应用于涂层膜厚精度和均匀性要求较高的客户和高端硅钢产品上,但是目前部分六辊式辊涂机没有在线膜厚仪,导致涂层膜厚的调整有很大盲目性,涂层膜厚精度调整不足,未能充分发挥出六辊式辊涂机涂层膜厚精度控制的优越性。

3 硅钢涂层设备改进建议

3.1 两辊刻槽喷淋挤压式涂层机

(1)针对涂辊刻槽易磨损的问题,建议涂层辊选用特殊耐磨衬胶层并带有特殊刻槽,胶层硬度55-60HA,胶层硬度58HA 左右为宜[2],可以提高涂辊刻槽的耐磨性和使用寿命。

(2)针对带钢两侧压力不平衡,带钢两侧涂层厚度不均匀的问题,建议涂辊两侧均安装10 N 的高精度压力传感器,涂辊两侧的压力可以独立调节,确保带钢两侧涂辊压力均匀,膜厚一致。

(3)针对涂层喷管喷射孔易堵塞的问题:将涂层喷管整体式构造改为两半螺丝紧固式,可以定期打开喷管,清理涂层液沉淀杂质,避免涂层喷射孔堵塞造成的漏涂缺陷。

3.2 四辊式辊涂机

(1)针对涂层膜厚调整不方便,涂覆辊磨损,易造成涂层膜厚不均的问题,建议优化辊涂工艺参数(涂辊压力及转速比进行调整匹配),通过适当减少涂辊压力及相应调整涂辊转速比,既可以保证涂层膜厚也可以减轻涂覆辊磨损。

(2)针对涂层流平性和成膜性不良,产生涂层条纹缺陷的问题,建议通过调整辊涂压力以及带料辊及涂覆辊的转速比进行改善,也可以适当降低涂层液比重进行改善[3]。

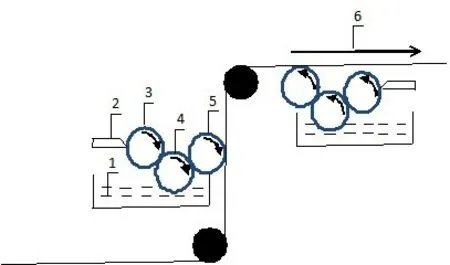

(3)针对提高转速比后易造成涂层液飞溅,产生涂层绿点缺陷的问题,建议将涂覆辊边缘修磨为倒角形式或者在涂覆辊边缘部位加简易的刮板或挡板,可以防止涂层液的飞溅。见图4。

图4 涂覆辊边缘倒角及简易挡板

3.3 六辊式辊涂机

(1)针对刮刀刮伤计量辊,产生涂层条纹缺陷的问题,因刮刀和计量辊属于硬接触,易造成划伤,建议将刮刀改为气刀形式,既可以将计量辊残留的涂层液吹干净,又不会划伤计量辊。

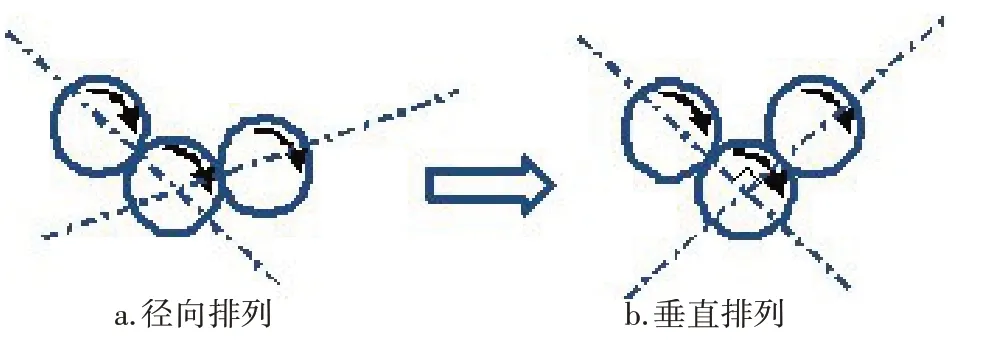

(2)针对部分辊涂机结构设计不合理,计量辊、带料辊、涂覆辊之间存在互相干涉影响的问题,建议将计量辊、带料辊径向和带料辊、涂覆辊径向改造为垂直分布,可以避免计量辊、带料辊、涂覆辊之间互相干涉,提高涂层膜厚控制精度。见图5。

图5 涂辊结构排布优化示意图

(3)六辊式辊涂机涂层膜厚精度调整不足的问题,建议六辊式辊涂机全部加装在线红外涂层膜厚仪,根据在线涂层膜厚反馈结果及时进行辊涂工艺参数的自动实时调整,可以充分发挥六辊式辊涂机涂层膜厚精度控制的优越性,达到涂层膜厚的自动智能控制。