高盐稀态酱油二次沉淀预测模型的构建和验证

冯拓,单培,林虹,徐婷,王博,张智宏,高献礼*

(1.江苏大学食品与生物工程学院,江苏镇江 212013)(2.广东美味鲜调味食品有限公司,广东中山 528401)

酱油是起源于我国的一种传统调味品,具有悠久历史,其独特的风味有助于增添和改善菜肴的味道,深受众多消费者的青睐[1-4]。2020年我国酱油产量7.8×106t,较2019年(6.8×106t)增长14.62%,酱油产销量恢复强劲。目前国外先进生产设备和工艺不断被国内酱油企业采用(如圆盘制曲、高压短时蒸煮),企业生产效率和酱油品质得到了一定的提升,但国产酱油二次沉淀问题仍然未得到较好解决[5]。酱油的二次沉淀是指经过滤和包装后的酱油在存储和销售的过程中在瓶底形成的一层泥土状的沉淀[6]。通过实验室前期研究、超市调研和酱油生产企业反馈信息等得出酱油在自然存放3个月后二次沉淀生成量基本不再增加。二次沉淀虽然不是酱油质量的硬性指标,但其严重降低了酱油的外观品质,影响酱油的销售,导致国产酱油在国际市场上竞争力下滑,是困扰我国酱油行业发展的重要质量问题[5,7]。高献礼等[5]统计分析了日本和市售国产酱油二次沉淀,研究发现国产酱油二次沉淀含量比日本酱油二次沉淀含量高64%~94%。由于专利和技术保密的原因,国内对日本酱油二次沉淀去除技术了解不多[7]。

目前,国内研究人员已对酱油二次沉淀的组成成分进行了初步研究。曾新安等[6]研究表明酱油二次沉淀主要由氯化钠、蛋白质和总糖组成,陈有容等[8]研究表明酱油二次沉淀主要由蛋白质、灰分和总糖组成,高献礼等[9]研究表明酱油二次沉淀主要由氯化钠、蛋白质和总糖组成,张志航等[10]研究表明酱油二次沉淀主要由灰分、蛋白质和总糖组成,由此判断国产酱油二次沉淀的形成可能与蛋白质、氯化钠和总糖等物质相关。曾新安等[6]、高献礼等[9]、张志航等[11]和孙鹏飞等[12]研究表明谷氨酸是国产酱油二次沉淀蛋白质中含量最高的氨基酸,由此推测谷氨酸可能参与了酱油二次沉淀的形成。Tomita等[13]研究显示日式酱油在60 ℃加热杀菌过程中可形成促沉因子-谷氨酸丁酯,该酯可促进日式酱油形成沉淀,这说明谷氨酸和温度可能均与酱油二次沉淀形成有关。乙醇可以使蛋白质间正负电荷结合力增加,形成厌水性胶体,使蛋白质和水间作用力降低,从而使敏感蛋白沉淀;pH值也是影响蛋白质溶解度的重要因素,因此,乙醇和pH值可能也与二次沉淀的形成相关。另外,敏感蛋白和敏感多酚被认为是黄酒产生二次沉淀的关键原因,其中敏感蛋白和敏感多酚在铁离子的催化下形成的敏感蛋白-Fe3+/Fe2+-敏感多酚复合物是黄酒二次沉淀的主要成分[14]。酱油中同样也存在较多的Fe3+、Fe2+、蛋白质和多酚类物质,那么酱油中的敏感多酚和敏感蛋白是否也会在铁离子的催化下形成类似的复合物?因此,Fe3+、Fe2+和多酚也可能是国产酱油产生二次沉淀的重要原因。

目前,国内对影响中式高盐稀态酱油二次沉淀形成的因素及其形成机制尚未进行深入研究。Gao等[15]分析了国产高盐稀态酱油二次沉淀蛋白的主要成分,结果发现中式高盐稀态酱油二次沉淀蛋白的主要成分为大豆11S球蛋白G4蛋白中的B3亚基(76%)和G1蛋白中的A1a亚基(19%),这两种亚基高比例的“有序”二级结构和强疏水性导致其溶解度低,这是导致酱油形成二次沉淀的诱因。酱油二次沉淀中还含有大量的多糖、NaCl、多酚和少量氨基酸,说明酱油二次沉淀成分和形成机制比较复杂,其具体形成机制仍需深入研究。

由于酱油中B3亚基的定性和定量测定需要电泳、质谱等高档设备和有毒试剂(如巯基乙醇),且测定过程耗时。因此直接建立B3亚基与酱油二次沉淀形成量的关系在具体操作上存在困难。本研究基于软测量思路,通过保持使用同种酱油且不外加大豆蛋白以保证酱油中B3亚基的量恒定,对各种预处理后酱油二次沉淀生成量及与二次沉淀生成量相关指标的分析,构建一种具有实际应用价值的酱油二次沉淀预测模型,以期帮助酱油企业提前发现二次沉淀生成量多的酱油,避免其流入市场,也为解决高盐稀态酱油二次沉淀问题提供参考。

1 材料与方法

1.1 原料与试剂

高盐稀态酱油由广东美味鲜调味食品有限公司提供(使用日期与生产日期间隔不超过一周),酱油瓶底均无肉眼可见的二次沉淀。

可溶性大豆多糖购于河南万邦实业有限公司。三氯化铁、二氯化亚铁、亚铁氰化钾、三氯乙酸、邻菲罗啉、盐酸羟胺、甲醛、乙醇、氯化钠、没食子酸、盐酸、硫酸、硼酸、硫酸铜、硝酸银、氢氧化钠、磷酸氢二钠等均为分析纯,购自中国医药集团上海化学试剂公司。

1.2 仪器与设备

pH计,梅特勒-托利多仪器(上海)有限公司;EX223型电子天平,奥豪斯仪器(上海)有限公司;HWS26型电热恒温水浴锅,上海一恒科学仪器有限公司;ULTS1368超低温冰箱,赛默飞世尔科技(中国)有限公司;气相色谱仪,美国安捷伦公司;5415D高速离心机,德国艾本德股份公司;冷冻干燥机,北京博医康实验仪器有限公司;WFZ UV-2100紫外分光光度计,尤尼柯(上海)仪器有限公司;高效液相色谱仪,美国安捷伦公司。

1.3 实验方法

1.3.1 样品的预处理

通过对同一种酱油样品(广东美味鲜调味食品有限公司提供,理化指标见表1)调节不同的pH值(使用0.01 mol/L HCl和0.01 mol/L NaOH调节)和温度,外加三氯化铁、二氯化亚铁、可溶性大豆多糖、没食子酸、氯化钠、乙醇、谷氨酸改变酱油中铁离子、亚铁离子、多糖、多酚、氯化钠、乙醇和谷氨酸的浓度,每个变量分别设置4~5个梯度,共38种样品。

1.3.2 二次沉淀的收集和制备

参照文献[9]的方法收集和制备酱油二次沉淀,并做如下修改:经过处理结束后的酱油在0 ℃和5000 r/min条件下离心15 min,采用虹吸法移除上清,收集沉淀;将收集的沉淀冷冻干燥后计算出酱油二次沉淀生成量。

1.3.3 高盐稀态酱油常规理化指标的测定

1.3.3.1 pH的测定

pH采用pH计直接测定。

1.3.3.2 铁离子和亚铁离子的测定

根据王迁[16]的方法稍加修改,将酱油样品适当稀释以使其中总铁离子含量小于1 mg/L后,采用邻菲罗啉分光光度法测定其中的亚铁离子含量;用10%盐酸羟胺将稀释样品中的铁离子还原成亚铁离子,即可测定其中的总铁离子含量,用总铁离子含量减去亚铁离子含量即为铁离子含量,使用具有标准物质证书的铁标准溶液进行定量。

1.3.3.3 多酚的测定

参照Xu等[17]的方法略作修改用以测定酱油中的总酚含量。使用没食子酸作为标准品,并根据没食子酸标准曲线计算酱油中的总酚含量,该结果以g gallic acid equivalent/100 mL(g GAE/100 mL)酱油表示。

1.3.3.4 多糖的测定

参照吴清吟[18]的方法稍加修改,采用Sevage法脱除酱油中的蛋白,进而醇沉得到沉淀物,将沉淀物冷冻干燥后得到粗多糖,将其配制成粗多糖溶液后,采用苯酚-硫酸法测定其中的多糖含量,使用葡萄糖作为标准品来对多糖进行定量。

1.3.3.5 氯化钠的测定

参照GB/T 5009.39-2003,采用酱油卫生标准的分析方法中的沉淀滴定法来测定酱油中氯化钠的含量。

1.3.3.6 乙醇的测定

在Liu等[19]的方法基础上稍加修改,采用气相色谱法来测定酱油中乙醇的含量,该结果以g/100 mL酱油表示。

1.3.3.7 谷氨酸的测定

根据Gao等[20]的方法稍加修改来测定酱油中谷氨酸的含量。将酱油样品用10 g/100 mL三氯乙酸等体积稀释,再用0.45 μm孔径的微孔过滤器过滤,通过柱前衍生化后上机分析。采用PICO·TAG氨基酸分析柱(3.9 mm×150 mm),测定波长为254 nm,温度为38 ℃,洗脱液流速为1.0 mL/min,进样量为10 μL,采用外标法对谷氨酸进行定量。

1.3.4 二次沉淀模型的构建和验证

以同一种酱油为研究对象,经由不同预处理后,测得处理后各样品的各项理化指标和存放3个月后的二次沉淀生成量,利用SPSS 18.0软件对多样品的各项理化指标和二次沉淀生成量进行Person相关性分析,得出与酱油二次沉淀生成量显著相关的指标。基于软测量思想(应用软件等计算机技术对暂时不能测量或难以测量的重要变量,选择另外一些相对容易测量的变量,通过构成某种数学关系来估计或推断[21]),对与二次沉淀生成量显著相关的指标进行多元线性回归分析,得出方程,以此构建酱油二次沉淀预测模型。选取20种不同酱油测定其最初理化指标(pH值、铁离子、亚铁离子、多酚、多糖、氯化钠、乙醇、谷氨酸和温度)和存放3个月的二次沉淀生成量以验证模型的准确性。

1.4 数据分析

所有实验数据均测定3次,以平均值±标准偏差的形式表示各测定数据。利用SPSS 18.0软件进行Person相关性分析和多元线性回归分析以建立高盐稀态酱油二次沉淀预测模型。

2 结果讨论

2.1 预处理前高盐稀态酱油理化指标的测定结果

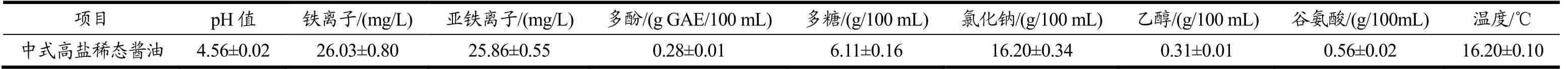

由表1可知,在进行处理前,该高盐稀态酱油的pH值为4.56,铁离子浓度为26.03 mg/L,亚铁离子浓度为25.86 mg/L,多酚浓度为0.28 g/100 mL,多糖浓度为6.11 g/100 mL,氯化钠浓度为16.20 g/100 mL,乙醇浓度为0.31 g/100 mL,谷氨酸浓度为0.56 g/100 mL,温度为16.2 ℃。

表1 预处理前酱油理化指标的测定结果Table 1 Determination results of physicochemical indexes in soy sauce before pretreatment

林耀盛等[22]测定了30种市售酱油的pH值,结果显示30种市售酱油的pH值范围为4.01~5.18,本研究所测pH值在其中,且符合中式高盐稀态酱油正常的pH值范围。

郭壮等[23]从市场上挑选了33种生抽酱油,并测定了其中的氯化钠含量,结果发现33种酱油样品的氯化钠含量在3.79~19.03 g/100 mL,本研究所测氯化钠含量在此范围内,中式高盐稀态酱油在发酵阶段时酱醪的盐浓度一般在17%~18%,使酱醪中的多种微生物更好地生长代谢,在出油阶段,一部分盐会随着酱油渣从酱油中分离出来,从而使酱油中的盐分含量降低,本研究所测的高盐稀态酱油的氯化钠含量为16.20 g/100 mL,符合中式高盐稀态酱油正常的氯化钠含量范围。

吴清吟[18]采用低盐固态发酵方式酿造含海带的酱油,测得其中粗多糖含量的均值为0.473 g/100 mL,远低于本研究的6.11 g/100 mL,可能原因在于本研究所选的酱油采用的是高盐液态发酵方式,且发酵周期一般为3~6个月,但吴清吟[18]采用的是低盐固态发酵方式,发酵30 d,发酵周期的缩短以及较低的液料比可能不利于多糖的溶出及淀粉的转化,从而导致其所酿造酱油中多糖含量偏低。

蒋瑾华等[24]测定了强化酱油(添加了铁的营养强化剂的酱油)样品中的铁含量,结果显示强化酱油中铁含量的范围为120~230 mg/kg,远高于本研究所测总铁离子含量,原因可能是本研究所选的高盐稀态酱油没有额外添加铁的营养强化剂,其中的铁离子和亚铁离子仅来源于酿造原料,从而导致所测得的铁含量较低。

Gao等[25]测定了发酵酱油中的总酚含量,结果显示未经过超声处理与经过超声处理的酱油的总酚含量分别为1.61、2.04 mg GAE/mL,张欢欢等[26]研究表明经过150 d的发酵的黑豆酱油和黄豆酱油的总酚含量分别为550.75、344.22 mg/100 mL,本研究所测多酚含量介于Gao等[25]和张欢欢等[26]所测多酚含量之间,可能是由于酱油种类及盐水比例不同而导致测量结果的差异。

刘晓艳等[27]采用气相色谱法测定了5种市售酱油中的乙醇含量,结果显示5种酱油样品中乙醇含量在479.60~4809.33 mg/L之间,莫允焕等[28]采用了3种分析方法来测定酱油样品中的乙醇含量,结果发现采用分光光度法、气相色谱法和蒸馏测相对密度法所测酱油样品中乙醇含量范围分别为0.65%~2.17%(日式酱油)、0.60%~2.10%(日式酱油)和0.59%~2.09%(日式酱油),可以看出中式酱油中乙醇含量均显著低于日式酱油,原因可能在于在酱醪发酵阶段,日式酱油会人为添加酵母菌,而传统中式酱油不人为添加酵母菌,而酵母菌会在无氧的环境下将葡萄糖分解为乙醇和CO2,从而导致日式酱油的乙醇含量显著高于中式高盐稀态酱油[29-31]。

Gao等[31]测定了发酵酱油中的谷氨酸含量,结果发现经过超声处理与未经过超声处理的酱油中谷氨酸含量分别为5.75、5.95 g/L,与本研究所测谷氨酸含量基本相当。

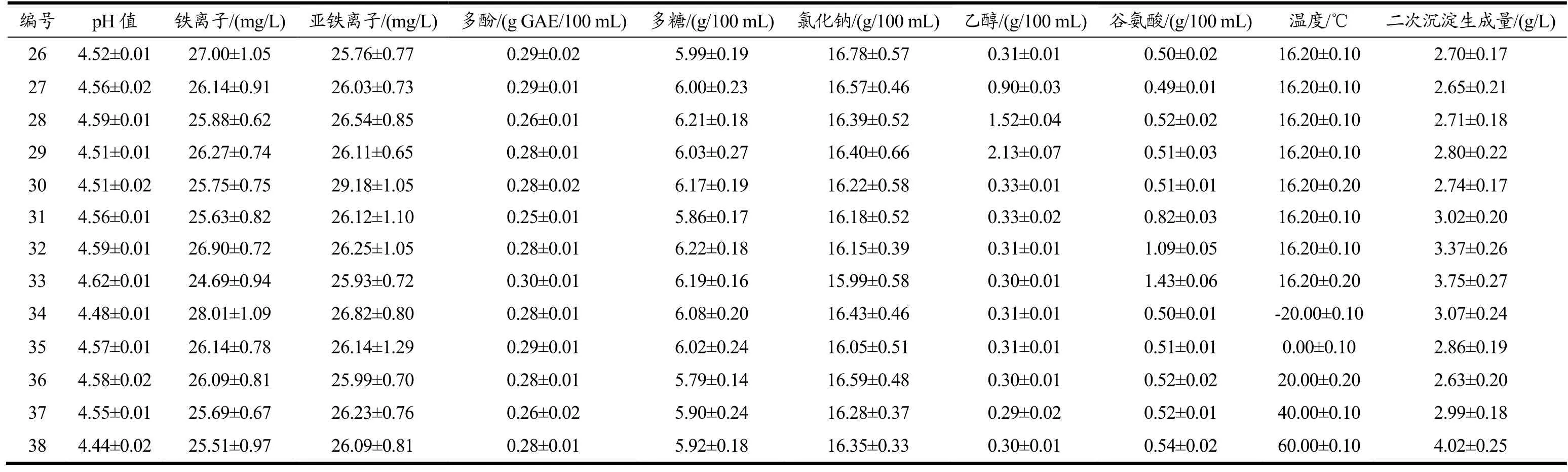

2.2 预处理后高盐稀态酱油理化指标的测定结果

由表2可知,高盐稀态酱油二次沉淀生成量随pH值的升高而下降,说明高盐稀态酱油中可能含有较多“酸不稳定性物质”或“酸不溶性物质”,随着酱油pH值的降低,这些物质可能会越来越不稳定,进而析出并与其他物质聚合形成二次沉淀。

表2 预处理后酱油中理化指标的测定结果Table 2 Determination results of physicochemical indexes in soy sauce after pretreatment

高盐稀态酱油二次沉淀生成量随温度的升高呈现先下降(20 ℃)后上升(60 ℃)的趋势,并在温度达到60 ℃时有显著的上升,原因在于温度上升到60 ℃后,中式高盐稀态酱油中可能也生成了类似于谷氨酸丁酯的促沉因子,促使中式高盐稀态酱油形成沉淀[13]。

乙醇含量在0.31~2.13 g/100 mL时对高盐稀态酱油二次沉淀的生成无显著影响,日式酱油的乙醇含量能够达到1.5%~2.1%,中式酱油的乙醇含量一般低于0.5%,但中式酱油二次沉淀含量比日式酱油二次沉淀含量高64%~94%,显然,低浓度的乙醇可能不是造成高盐稀态酱油二次沉淀生成的主要因素,相反,低浓度的乙醇能够与其他醇类共同赋予酱油醇香的味道。同时乙醇在微生物和氧气作用下可转化为多种酸、酮、醛、醇等物质,从而形成酱油独特的风味[3,5]。

此外,高盐稀态酱油二次沉淀生成量均随铁离子、亚铁离子、多酚、多糖、氯化钠和谷氨酸含量的升高而增加,其中铁离子比亚铁离子对酱油二次沉淀生成量的影响更大,多项研究表明,国产酱油二次沉淀主要由蛋白质、氯化钠和总糖等物质构成[6,8-10],且二次沉淀蛋白质中均含谷氨酸[6,9,11,12],另外,铁离子和多酚含量会影响黄酒二次沉淀的生成[14],而酱油也是发酵产品的一种,同是胶体溶液,同样含有较多的亚铁离子、铁离子和多酚,且亚铁离子会在氧气的影响下会生成铁离子,使酱油中的铁离子含量升高,由此可以推断出酱油中二次沉淀生成量可能与其中多糖、氯化钠、谷氨酸、亚铁离子、铁离子和多酚含量有关。

续表2

2.3 二次沉淀生成量与各变量之间的相关性分析结果

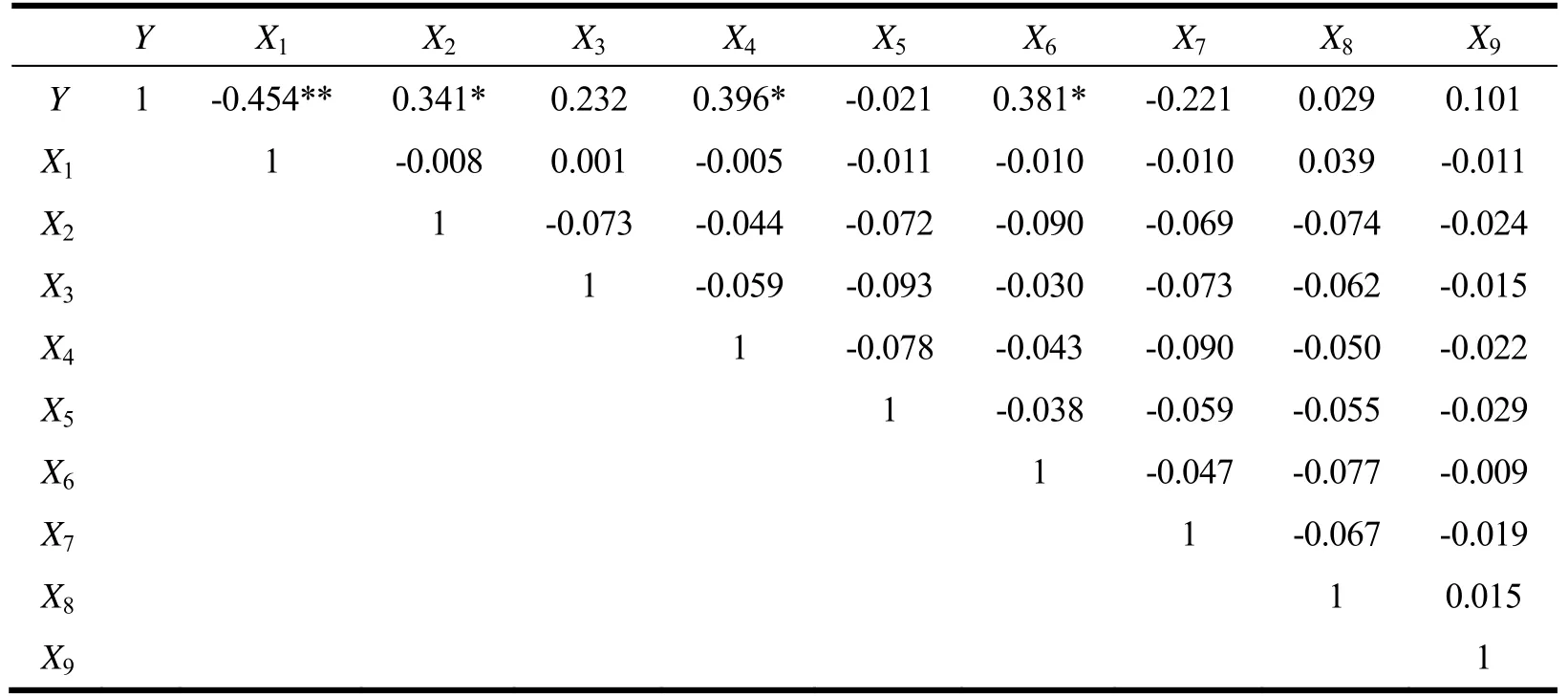

对测定所得到的38种酱油样品的二次沉淀生成量(Y,g/L)与各理化指标[pH值(X1)、铁离子含量(X2,mg/L)、亚铁离子含量(X3,mg/L)、多酚含量(X4,g GAE/100 mL)、多糖含量(X5,g/100 mL)、氯化钠含量(X6,g/100 mL)、乙醇含量(X7,g/100 mL)、谷氨酸含量(X8,g/100 mL)、温度(X9,℃)]之间进行Person相关性分析,结果如表3所示。

表3 二次沉淀生成量与各变量之间的相关性分析Table 3 Correlation analysis of secondary precipitation production and variables

由表3可知,与二次沉淀生成量相关性最显著的是pH值,呈现极显著负相关(r=-0.454,p<0.01),其次依次为多酚含量(r=0.396,p<0.05),氯化钠含量(r=0.381,p<0.05)和铁离子含量(r=0.341,p<0.05),均呈现为显著正相关;而二次沉淀生成量与亚铁离子含量、多糖含量、乙醇含量、谷氨酸含量和温度之间的相关性不显著。冯拓等[32]研究发现除乙醇(<1.8%)外,pH、Fe3+/Fe2+、多酚、大豆多糖、大豆蛋白酶解物、NaCl和温度均对中式高盐稀态酱油二次沉淀生成量具有显著影响(p<0.05),与本研究结果有所差异,一方面,由于本研究为保证酱油中B3亚基的量恒定而没有外加大豆蛋白或大豆蛋白酶解物,故二次沉淀生成量与大豆蛋白酶解物含量之间的相关性没有体现出来;另一方面,由于冯拓等[32]对酱油的处理方式(将酱油样品预处理后置于摇床中,在200 r/min、50 ℃的条件下震荡7 d,使潜在的“二次沉淀”快速形成)与本研究的(将酱油样品预处理后自然存放3个月)有所不同,从而导致二次沉淀生成量与亚铁离子含量、多糖含量和温度之间的关系有所差异。

高献礼等[5]研究发现酱油二次沉淀的生成与酱油中总糖含量呈显著正相关,与酱油的pH值、还原糖、氯化钠、氨基酸态氮含量无统计学意义上的相关性,可能在于高献礼等[5]并未对25种市售酱油进行相应的预处理,以致于这些酱油的pH值、氯化钠含量、多糖含量和相关氨基酸含量均保持在不足以使酱油产生大量二次沉淀的范围内。

林峰等[33]研究表明黄酒中二次沉淀生成的机理主要有铁沉淀、蛋白质沉淀和氧化沉淀,其中参与沉淀的物质主要有多酚、蛋白质和多糖等物质以及铁等金属元素。Prakash等[34]研究了波尔多红酒沉淀的基本组成及形成机制,结果发现波尔多红酒沉淀的主要成分包括酒石酸钾、多酚、多糖、有机酸和游离氨基酸,且酒石酸钾很容易在葡萄酒沉淀的早期阶段结晶析出,而多酚、多糖、氨基酸和甘油则参与了进一步沉淀的形成。由此,不难看出同为发酵产品的黄酒和葡萄酒在二次沉淀的形成上有诸多相似之处。

基于2.2,并结合上述研究,酱油二次沉淀形成的机制可能是随着存放时间的延长,酱油的pH值显著改变,酱油原本稳定的体系被打破,同时酱油中存在的溶解氧氧化亚铁离子生成铁离子从而使酱油中的铁离子含量显著上升,而酱油中富含的蛋白和多酚在铁离子的催化下生成类似于黄酒中敏感蛋白-Fe3+/Fe2+-敏感多酚的复合物,而该复合物在沉降的过程中可能会由于共沉淀效应而吸附氯化钠等物质,从而形成二次沉淀,当酱油中的这些物质达到一定浓度后,二次沉淀基本无法继续产生,这可能也是酱油在自然存放3个月后二次沉淀生成量基本不再增加的主要原因。

因此选取与二次沉淀生成量极显著相关的pH值以及显著相关的多酚含量、氯化钠含量和铁离子含量为相关指标,建立预测酱油存放3个月后二次沉淀生成量的模型。

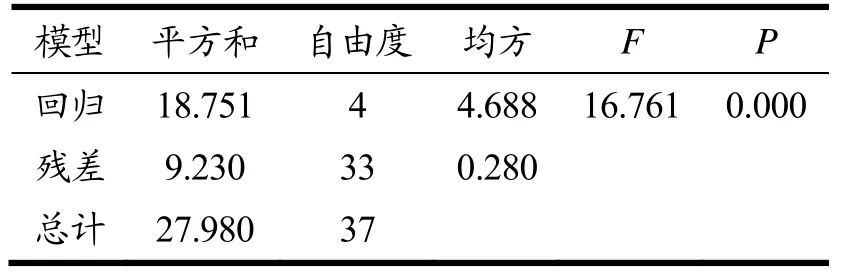

2.4 高盐稀态酱油二次沉淀多元线性回归预测模型的建立

通过对酱油样品二次沉淀生成量与各常规指标之间的相关性进行分析,选取与二次沉淀生成量显著相关的指标,采用SPSS软件进行多元线性回归分析,建立预测酱油存放3个月后二次沉淀生成量的模型。模型的方差分析结果如表4所示,模型的F检验值为16.761,p=0.000<0.01,呈极显著水平,即符合统计学中的要求。

表4 模型的方差分析Table 4 Variance analysis of the model

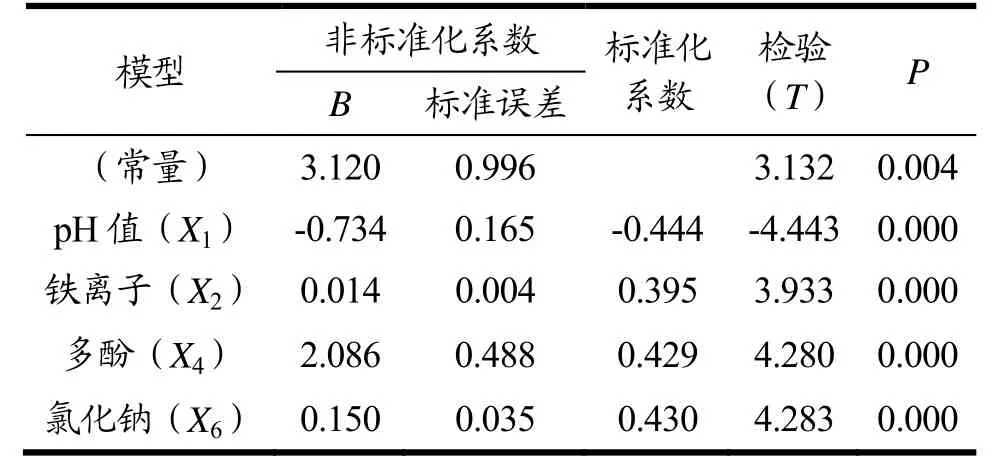

根据上文对经过各种预处理后酱油的二次沉淀生成量与各理化指标之间的相关性分析结果,选取与二次沉淀生成量极显著相关的pH值以及显著相关的多酚含量、氯化钠含量和铁离子含量为模型自变量,以存放3个月后的酱油二次沉淀生成量为因变量,建立多元线性回归方程,预测存放3个月后酱油的二次沉淀生成量,模型的回归参数如表5所示,常量为3.120,X1的系数为-0.734,X2的系数为0.014,X4的系数为2.086,X6的系数为0.150。最终模型的回归方程如下式(1)所示。

表5 建立模型的回归参数分析Table 5 Coefficient analysis of the regression model

式中:

Y——二次沉淀生成量,g/L;

X1——pH值;

X2——铁离子,mg/L;

X4——多酚,g GAE/100 mL;

X6——氯化钠,g/100 mL。

2.5 高盐稀态酱油二次沉淀模型的验证

选取20种市售酱油(生产时间和使用时间不超过一周),并对其中部分酱油进行处理,使其在pH值、铁离子含量、多酚含量和氯化钠含量等指标在一定的合理范围内有较大的差异。由表6可知,在存放3个月后,20种酱油样品的二次沉淀程度不尽相同:5%的酱油样品无明显二次沉淀,20%的酱油样品可见明显二次沉淀,50%的酱油样品有严重的二次沉淀,25%的酱油样品有非常严重二次沉淀。上述结果意味着在酱油存放3个月后,约75%的酱油瓶底会出现较多泥土状的沉淀,严重降低了酱油的外观品质,影响酱油的销售。

表6 高盐稀态酱油二次沉淀预测模型的验证Table 6 Validation of predictive model for the secondary precipitate in high-salt diluted-state soy sauce

在本研究中,将高盐稀态酱油二次沉淀程度共分为4个等级:无明显二次沉淀、可见明显二次沉淀、严重二次沉淀及非常严重二次沉淀。为了更好地将二次沉淀生成量与二次沉淀的程度情况对应起来,对表6中二次沉淀生成量进行统计分类,结果见表7所示。

表7 酱油二次沉淀程度分类Table 7 Classification of secondary precipitate degree in soy sauce

将各数据代入高盐稀态酱油二次沉淀模型给出的回归方程,计算出酱油存放3个月二次沉淀量的预测值,与实际测得的二次沉淀生成量进行分析比较,以验证模型的准确程度。由图1可知,酱油存放3个月的二次沉淀生成量的预测值与实测值具有较好的对应性(R2=0.8517)。

3 结论

本研究通过对同一种酱油进行预处理,测定处理之后的38种酱油样品的pH值、铁离子、亚铁离子、多酚、多糖、乙醇、谷氨酸、温度等常规指标,利用SPSS 18.0软件分析酱油二次沉淀生成量与各指标之间的相关性,发现二次沉淀生成量(Y,g/L)与pH值(X1)极显著相关,与铁离子含量(X2,mg/L)、多酚含量(X4,g GAE/100 mL)和氯化钠含量(X6,g/100 mL)显著相关,并以此为基础利用SPSS 18.0软件构建了它们之间的多元线性回归方程,方程为Y=3.120-0.734X1+0.014X2+2.086X4+0.150X6。该方程用于预测存放3个月后酱油二次沉淀生成量的结果表明,预测值与实测值具有较好的对应性(R2=0.8517)。该预测模型有助于提前发现会产生严重二次沉淀的酱油,避免其流入市场,这对酱油企业的长远发展及提高国产酱油在国际市场上竞争力具有重要意义。