转子动力学建模方法研究

张明根,郝小龙,王学,郭军刚,唐慧慧

(北京精密机电控制设备研究所航天伺服驱动与传动技术实验室,北京 100076)

0 引言

对于旋转机械来说,进行转子动力学分析是控制轴系稳定性的基本方法。目前常用的转子动力学分析方法有两类:一种是基于自编程软件Visual C++、MATLAB等根据传递矩阵法、有限元法进行数值迭代;另一种是基于成熟商用仿真软件如ANSYS、ABAQUS等。工程上为了实现特定功能,轴系均比较复杂,无论是采用何种动力学分析方法,均需要将轴系结构简化,即进行轴系的动力学建模,模型的好坏将直接影响计算结果的精确性。通过分析现有的建模方法,一部分文献将轴系简化为一种材料,忽略不同材料零部件组合时的刚度、转动惯量的影响[1-2];而部分文献[3-5]构建转子模型包含轴系部件的质量、转动惯量,未包含零部件组合抗弯刚度;也有将转子离散为质量点,考虑了各质量点的转动惯量及轴系抗弯刚度的方法,当质量点数量足够多时,模型计算精度也较好[6-8];缪辉等[9]采用了分层建模的方法,简化了轴系的结构,对于复杂的轴系来说,能够提高模型的计算效率。为了排除建模过程中引入的误差,便于进行相关问题的研究,也可以直接采用简单圆盘轴系[10-11]。

本文针对复杂轴系动力学模型误差大、建模过程不规范、处理繁琐的问题,通过分析轴系各参数对动力学影响,提出一种用于转子动力学分析的基本建模方法。该方法考虑了轴系不同组合方式,各个轴段的不同材料的质量、转动惯量、刚度。由于该模型为连续轴系结构,适用于各种仿真软件、自编程使用。一方面有利于转子动力学的工程化应用;另一方面为转子动力学的其他研究提供基础。

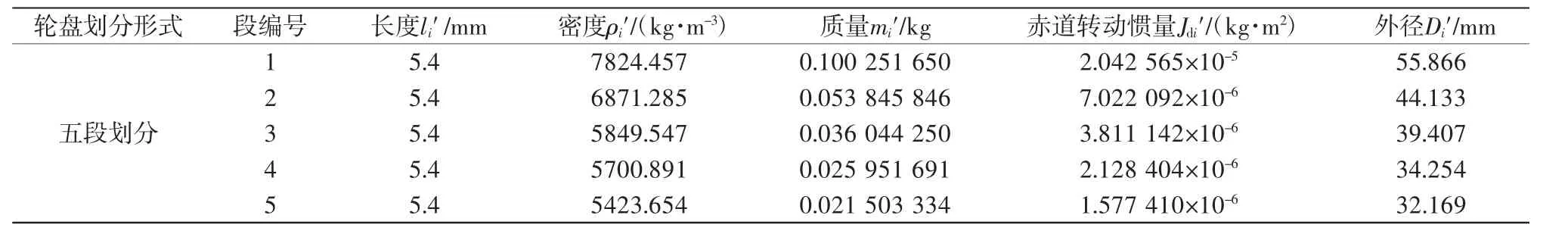

1 转子动力学建模影响分析

1.1 基于传递矩阵法的分析

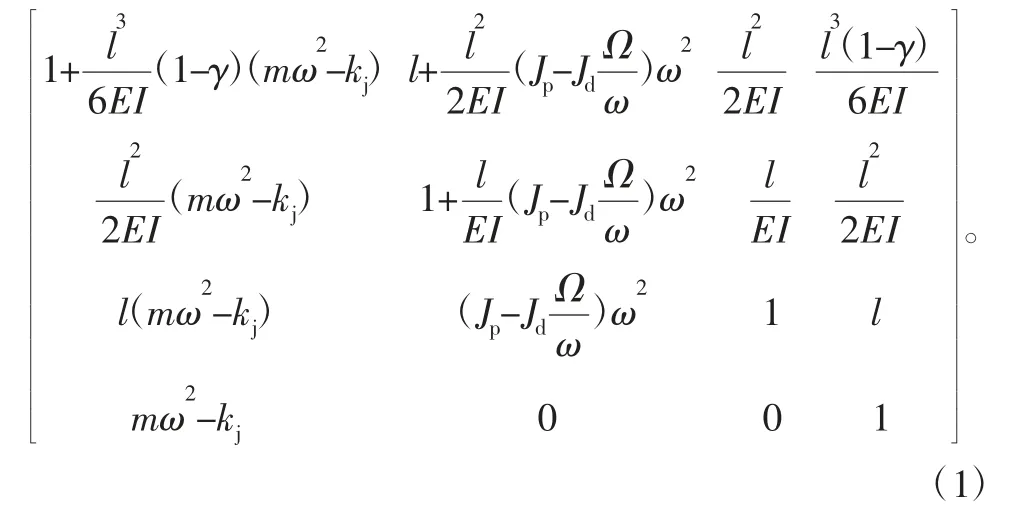

使用传递矩阵法[12]进行转子动力学分析,各轴段通过传递矩阵联结:

式中:m为轴段质量;l为轴段长度;EI为轴段抗弯刚度;Jp为极转动惯量;Jd为赤道转动惯量;ω为涡动角速度;Ω为自转角速度;kj为支承刚度;γ为剪切效应系数。

这里不考虑轴系剪切变形的影响,即γ=0,传递矩阵为

通过对上式分析,传递矩阵法计算结果的影响分别为:轴段质量m、长度l、抗弯刚度EI、极转动惯量Jp、赤道转动惯量Jd。

1.2 基于有限元法的分析

使用有限元法[13]进行转子动力学分析,转子系统运动方程为:

式中:U1、U2为广义坐标系坐标;Q1、Q2为广义力;M1为包含赤道转动惯量的质量矩阵;J1为极转动惯量矩阵;K1为刚度矩阵。

通过对两种转子动力学数值计算原理分析,在对轴系的动力学进行建模时,要使得模型与原轴系结构的动力学特性一致,需要保证各个子轴段模型的质量、长度、刚度、极转动惯量、赤道转动惯量与原模型一致。

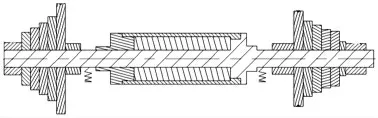

2 轴系的转子动力学建模

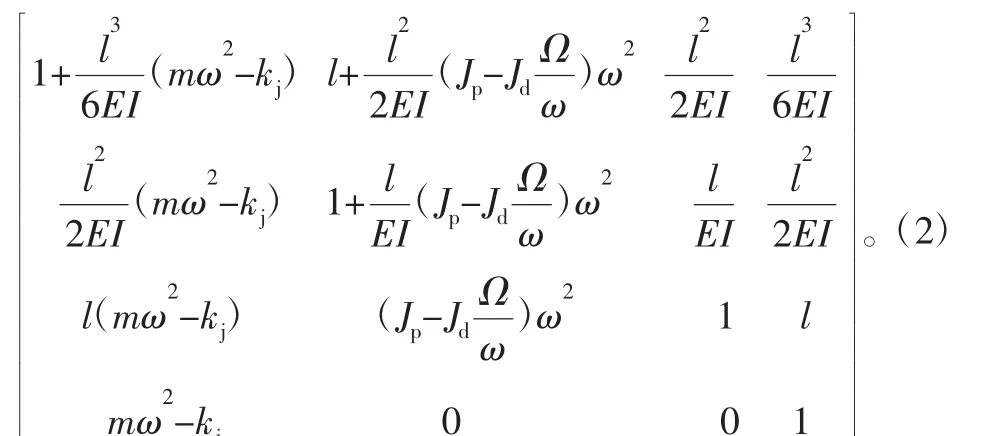

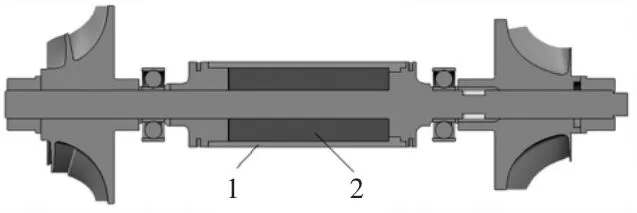

图1为一个涡轮发电机转子结构三维模型,考虑到结构的复杂性,在对该轴系进行轴系动力学分析时,直接使用ANSYS Workbench进行仿真计算,巨大的网格数量可能会使得计算无法进行。为了提高计算效率,有必要建立轴系动力学模型,以便采用计算效率更高的ANSYS APDL程序化建模仿真或MATLAB数值分析计算。

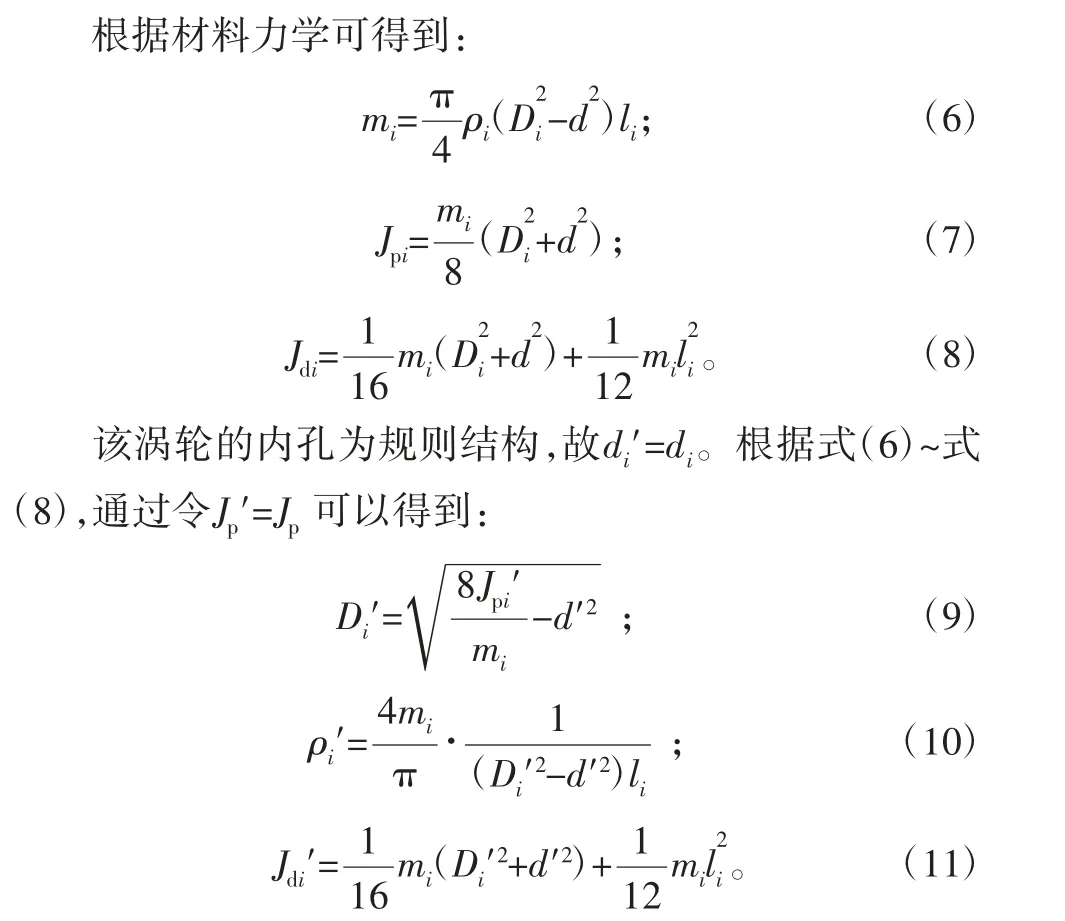

转子复杂子轴段划分后,使用CREO软件可以得到第i子轴段的长度li、质量mi、极转动惯量Jpi、赤道转动惯量Jdi。建模的思路为:通过给规则圆柱体结构附加密度、内外径等参数,使该结构长度li′、质量mi′、极转动惯量Jpi′、赤道转动惯量Jdi′,与第i个子轴段相等,最后通过静力学仿真方法调整建模结构的弹性模量Ei′,两者的抗弯刚度保持不变。这样该圆柱体结构能够替换实体子轴段,完成建模后的轴系结构均由同心圆柱体构成。该模型极大简化了后续转子动力学的分析计算过程。

根据上述建模思路,对图1所示涡轮发电机转子进行建模。

图1 涡轮发电机转子三维结构图

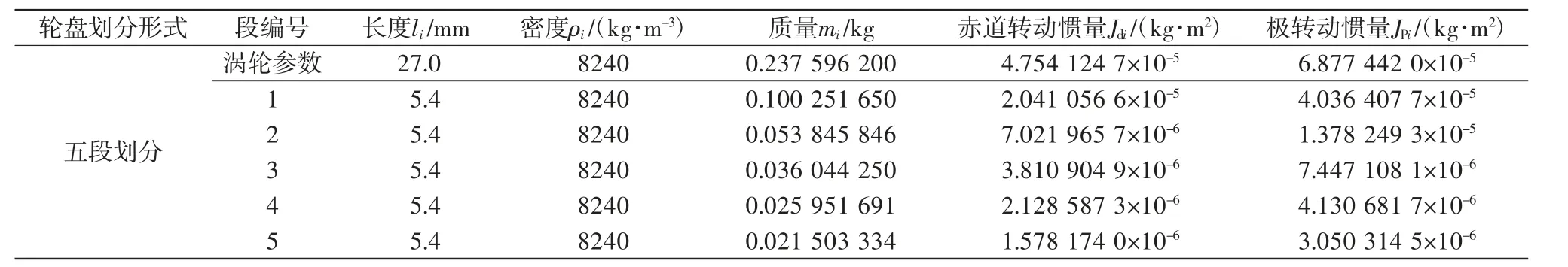

由于篇幅有限,仅对涡轮轮盘建模过程进行说明。首先将涡轮划分为5个子轴段,各子轴段属性如表1所示。

表1 涡轮盘属性表

图2 涡轮发电机转子剖面图

详细模型参数如表2所示。

表2 涡轮盘模型属性表

最后通过进行ANSYS静力学仿真的方法,可以得到弹性模量修正系数为λ=0.6684,即弹性模量Ei′=λ·Ei。

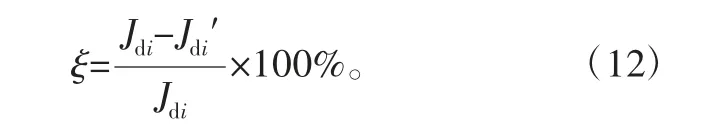

轮盘建模的误差由子轴段赤道转动惯量决定,令ξ为模型误差,则:

计算涡轮盘各个子轴段建模的模型误差,最大误差为0.0739%。根据笔者大量仿真试验分析,模型误差小于0.5%,可以满足动力学分析使用,计算结果误差较小。

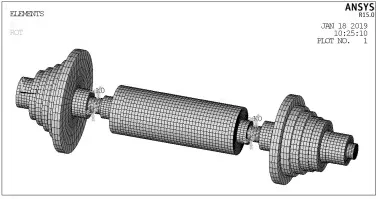

对整个轴系进行建模,最后得到轴系模型结构如图3所示。

图3 涡轮发电机转子模型

3 仿真计算

根据轴系模型,通过ANSYS APDL转子动力学仿真计算,得到转子前三阶临界转速分别为48 585.168、58 250.935、132 784.160 r/min。转子动力学模型及坎贝尔图如图4、图5所示。

图4 转子动力学模型图

图5 坎贝尔图

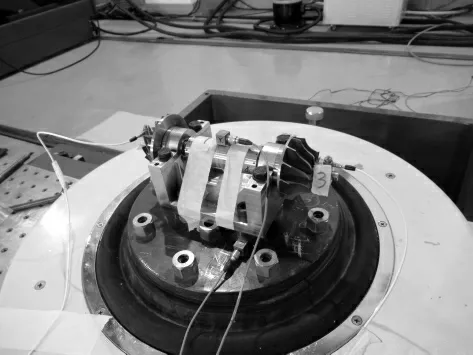

4 试验研究

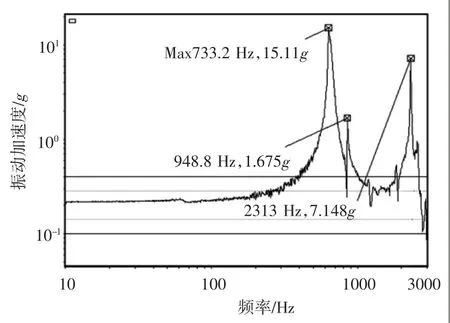

将发电机转子固定于试验台,如图6所示。设置扫频范围为10~3000 Hz,振动加速度为0.2g。试验过程中,采集涡轮端传感器信号,加速度曲线如图7所示。

图6 转子的扫频试验图

图7 振动数据曲线图

通过试验得到转子的各阶临界转速为733.2、948.8、2313 Hz,换算成转速即43 992、56 928、138 780 r/min,与计算的各阶临界转速误差约为9.45%、2.27%、4.52%。仿真数值与计算结果基本一致,即该方法经试验确认有效。

对于仿真结果与试验数据的对比存在一定的误差,可能有以下几方面的原因:1)仿真计算中,考虑了转子的回转效应,而转子扫频试验得出的共振频率并未考虑回转效应;2)实际轴系为组合装配式转子结构,但是本文在建模时,并未考虑接触面的影响;3)理论上为了避免试验工装对试验数据影响,工装的刚度应当尽可能大,但是实际工装结构刚度不可能无限大,必然会引入误差。

5 结论

综上所述,本文提出转子动力学建模方法,经过试验验证确实能够满足复杂轴系的转子动力学分析需求,在此基础上可以进行更深入的转子动力学研究。