多道次拉深中间件较优构型的数值模拟

张 铮,俞张勇,张 虎

(无锡职业技术学院机械技术学院,江苏 无锡 214121)

1 引言

音壳制件是一种非直圆筒形拉深制件,根据工程经验,如图1所示。无法一次拉深成形,因此确定拉深次数、拉深中间件构型成为确定工艺方案的关键[1~2]。目前文献对于直圆筒平底拉深制件的拉深次数、中间件较优构型,提出了较为完备的设计步骤和方法,但对于非直圆筒形或直圆筒形非平底制件研究很少。

图1 音壳制件(材料08F,料厚t=1mm)Fig.1 Loudspeaker Shell(08F,t=1mm)

文献[3]采用传统网格法和实样试验法,针对一种两道次的盒形拉深制件,进行了两个中间件构型的比较研究,得出了中间件构型底部应尽量与拉深制件近似的结论,但没有提出中间件构型的设计方法。文献[4]采用限元数值模拟方法,针对一种正反两道次拉深的直圆筒形非平底压铁制件,优化了各道次的工艺参数,研究中采用直圆筒平底拉深制件的设计步骤和计算式,然后假设直圆筒平底拉深中间件的直径等效于圆锥中间件的中部直径,推算得到研究所需的圆锥形中间件构型,但没有说明这个假设的有效性。

这里思路是针对非直圆筒形的音壳拉深制件,根据多道次拉深的主要变形规律,以及抑制减薄破裂和增厚起皱的工艺措施[5],建立中间件构型的几何关系式,选择一至二个几何参数作为变量,构造一组符合中间件几何关系式的构型,并对各个中间件构型进行数值模拟,从中搜索得到一个较优构型。

2 中间件几何关系式的建立

音壳制件的前一道的拉深终道次拉深制件,如图2所示。

图2 终道次拉深制件Fig.2 Final Drawing Part

式中:dfz—终道次拉深制件的凸缘直径;dq—后续切边后制件凸缘直径,为ϕ114mm;δ—切边余量。

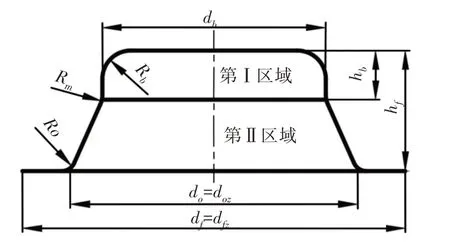

首道次中间件几何构型,如图3所示。与终道次拉深制件形状相似,底部、底部圆角、底部处的侧壁构成第I区域,中间圆角、锥形侧壁、入口圆角等3个部分构成第II区域。根据推论一,I区主要危险易减薄拉裂,应增加拉入表面积,即:

图3 首道次拉深中间件Fig.3 First Drawing Part

式中:SI—中间件I区表面积;SIe—终道次拉深制件I区表面积;SI/SIe—I区首道次与终道次拉入表面积比。I区拉深成型主要危险是减薄拉裂,式(2)中拉入表面积比大,正是为了抑制I区的减薄拉裂。

根据推论二,II区易增厚起皱,应减小拉入表面积,即:

式中:SII—中间件II区表面积;SIIe—终道次拉深制件II区表面积;SII/SIIe—II区首道次与终道次拉入表面积比。II区拉深成型主要危险是增厚起皱,式(3)中拉入表面积比小,可抑制II区的增厚起皱。根据推论三,拉深中间构型的减薄拉裂略占优势,前道次拉入表面积和应略大于后道次,即:

式中:Sf1—首道次中间件第I、II区域表面积和;Se—终道次拉深制件第I、II区域表面积和;Sf1/Se—拉入凹模内首道次与终道次的表面积比。式(4)表示首道次应多向凹模内拉入表面积,多拉入的表面积在终道次返回至凸缘上,该工艺措施是为了抑制多道次拉深成型中主要的减薄破裂危险。

中间件入口处圆角和底部圆角值对最大拉应力影响不大。但圆角太小,板料绕凸模弯曲的拉应力增大,降低拉裂危险面的强度;圆角太大,又会减小拉深力的传递面积、减小凸模端面与板料的接触面积、增大板料的悬空部分,易产生起皱,合理取值为:

式中:Rzmin—中间件底部允许的最小圆角半径;Romin—中间件入口处允许的最小圆角半径;D0—首道次圆形拉深毛坯直径;db—中间件第I区域圆筒直径;t—拉深制件料厚,经计算Rzmin=Romin=6mm。

多道次拉深各构型间遵循体积不变条件,而且各构型料厚t的变化总量极小,体积不变条件可转换为表面积不变条件。按中间层表面积不变计算的拉深毛坯表面积:

式中:SIId—终道次拉深制件凸缘部分表面积。

首道次中间件底部圆角区在终道次拉深中将反向弯曲进一步减薄,为使该区与终道次的底部圆角处错开:

式中:dbz—终道次拉深制件第I区域圆筒直径,为ϕ52;Rb—中间件底部圆角半径,Rb≥6mm。

对于非圆筒形音壳制件,首道次中间件构型的拉深高度比:

式中:hf—首道次中间件高度;hfz—终道次拉深制件高度,为42mm。

多道次拉深中,前道次拉深中间件是后道次拉深的毛坯,经过首次拉深后,坯料发生变形硬化的后果是后一次拉深变形能力降低[6],首道次hf/hfz应取较大值。根据式(8)初选hf/hfz=0.9,选择式(7)中的Rb作为变量,按6、7、8……赋值,构造一组符合式(2)、式(3)、式(4)和式(5)的首道次中间件,如表1所示。表1中ZR66的Rb取符合式(5)的最小圆角半径R6,ZR610 的SII/SIIe已到达上限1.01,所以ZR66和ZR610处于首道次构型合理几何参数范围的两端。

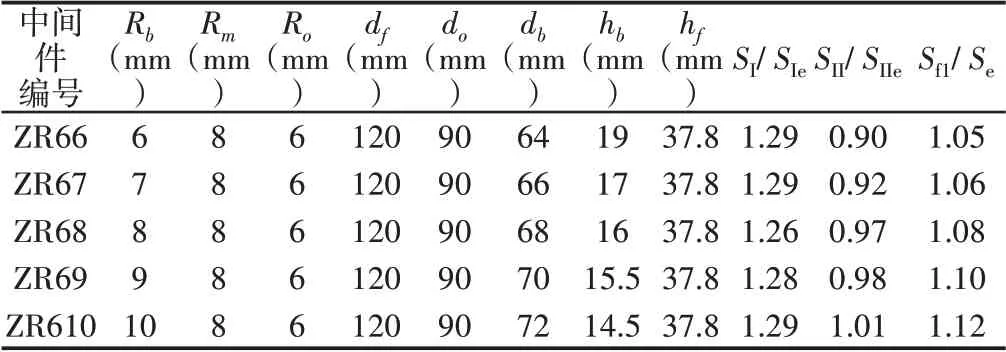

表1 首道次中间件的几何构型(hf/hfz=0.9)Tab.1 Geometry of the First Middleware for hf/hfz=0.9

3 中间件较优构型的搜索

对于音壳拉深制件建立的首道次和终道次的拉深工艺模型,如图4所示。拉深采用单动倒置的模具结构。

图4 拉深工艺模型Fig.4 Drawing Process Model

压边圈向拉深毛坯提供压边力:

式中:Fy—压边力;Ay—压边圈在施力方向上投影在毛坯上的面积;q—单位压力。推料板向拉深中间件底部提供料力:

式中:Ft—推料力;At—推料板在施力方向上投影在毛坯上的面积。

中间件较优构型搜索时,主要根据减薄破裂和增厚起趋的指标,判断两个道次拉深的可行性,判据为:

(1)若ZR66首道次拉深破裂,则该拉深制件不能一次拉深成型。若首道次和终道次可以拉深成型,且中间件或制件上比较减薄破裂指标有较大裕量[7],则下一步应调大拉深高度比hf/hfz,重新构造一组首道次拉深中间件构型。(2)若ZR610首道次拉深时破裂,则本组中的拉深中间件均不能拉深成型,应调小拉深高度比hf/hfz,重新构造一组首道次的拉深中间件构型。(3)若搜索至hf/hfz=0.65时,首道次的中间件仍无一例可以拉深成型,该制件拉深成型可行性极小。(4)若在拉深高度比hf/hfz=0.65~0.95中,所有首道次拉深成型的中间件构型,均不能在终道次拉深中成型,则拉深次数应增加至3次或以上。(5)若在一组中间件构型中,既有首道次拉深破裂的中间件构型、又有首道次和终道次全部拉深成型的中间件构型,则该制件合理拉深次数为2次,且该组中间件中存在较优构型。

4 音壳制件数值模拟实验

采用数值模拟软件Dynaform对音壳制件两个道次的拉深进行验证。

4.1 模型建立

(1)网格划分和偏置。各道次拉深毛坯、中间件和终道次拉深制件的网格划分参数:最大尺寸1.25mm,最小尺寸0.5mm,弦高误差0.15mm,角度20,间隙公差0.2mm。凸模、凹模、压边圈、推料板等工具通过相互间的偏置定义,其中凹模与凸模偏置1.1t。

(2)材料模型选择。采用36#3−Barlat模型,该模型适合多道次拉深过程的模拟,使用此模型应输入:材料的弹性模量、质量密度、泊松比、Barlat指数m,各向异性指数r0、r45、r90。08F的材料性能参数,如表2所示。

表2 板料08F的材料性能参数Tab.2 Material Property Parameter of Sheet 08F

(3)拉深工序模型。首道次拉深圆毛坯直径按式(6)计算为F146mm。各道次拉深采用凸模倒置静止、凹模向下冲压的单动成形类型,工具与板料间静摩擦系数0.15;数值模拟时,凹模冲压速度2000mm/s,推料力和压边力采用恒定力,各道次力值通过式(9)、式(10)计算。

4.2 仿真实例结果分析

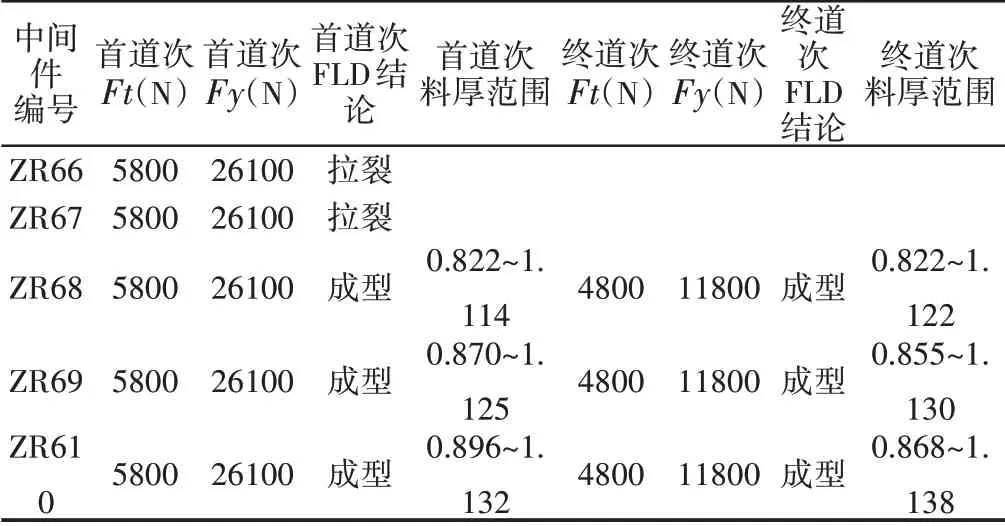

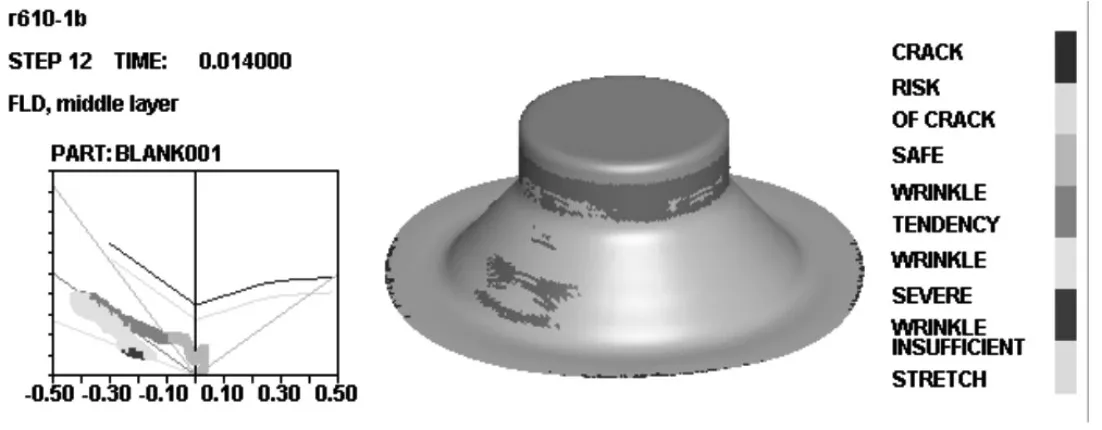

对应hf/hfz=0.9的5个拉深中间件构型的数值模拟结果,如表3所示。

表3 首道次中间件的几何构型(hf/hfz=0.9)Tab.3 Geometry of the First Middleware for hf/hfz=0.9

(1)ZR66、ZR67 首道次拉深时在底部圆角及附近的侧壁处破裂,说明音壳制件不能一次拉深成型。

(2)ZR68、ZR69、ZR610可以拉深成型,终道次最大减薄率分别为17.8%、14.5%、13.2%;最大增厚率分别为12.2%、13%、13.8%,小于允许的最小起皱值20%;综合衡量ZR610 为较优的构型。

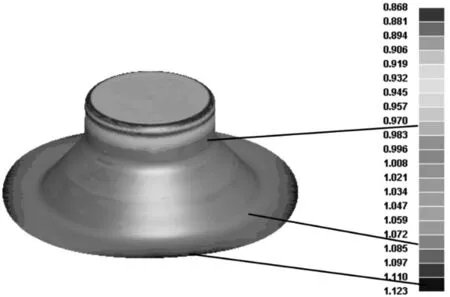

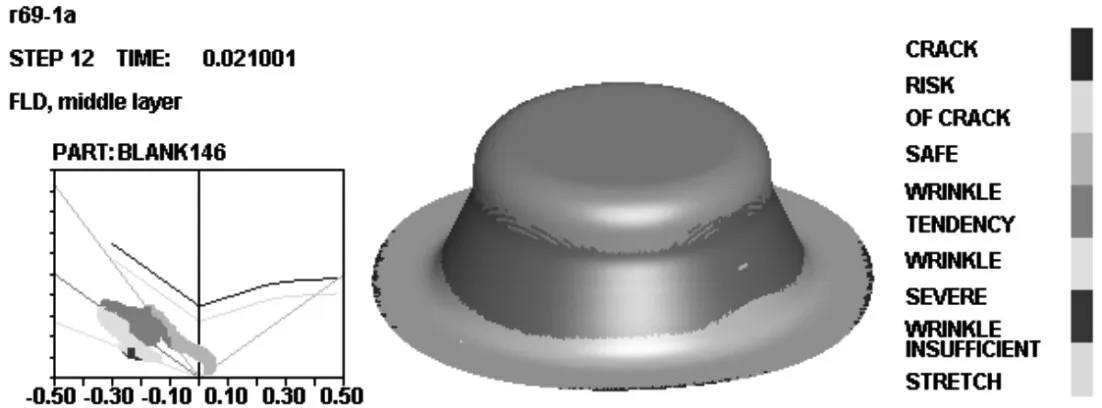

(3)ZR610构型终道次FLD 图,如图5所示。显示离破裂极限的裕量较大;ZR610构型终道次料厚分布图,如图6所示。II区料厚(0.970~1.072),增厚较大且分布面积也较大,原因是SII/SIIe=1.01>1,II区拉入表面积比过大。应根据ZR610构型,设计新构型ZR610d,使SII/SIIe<1。

图5 ZR610构型终道次FLD图Fig.5 Forming Limit Diagram of ZR10

图6 ZR610构型终道次料厚云图Fig.6 Thickness Cloud Diagram of ZR10

4.3 新构型设计及数值模拟

针对ZR610构型II区料厚(0.970~1.072),增厚较大且分布面积较大的不足,根据拉深塑性方程推论二,设计了首道次拉深新构型ZR610d,如图7 所示。将db缩小至ϕ70、Rb=R10 保持不变,db调整后,新构型的其它几何参数随之变更为;hb=16.5mm,hf=37.8mm,SI/SIe=1.31,SII/SIIe=0.95,Sf1/Se=1.09。最为主要的变化为SII/SIIe<1,SII/SIIe可望减小II区的增厚量和增厚面积。

图7 ZR610d构型Fig.7 Part of ZR10d

ZR610d终道次拉深终道次FLD图,如图8所示。离破裂极限的裕量仍较大;终道次料厚分布云图,如图9所示。II区料厚(0.957~1.037),增厚的分布面积很小,最大料厚1.181 出现在凸缘外边的极小区域,将被后续的切边工序切除。

图8 ZR610d构型终道次FLD图Fig.8 Forming Limit Diagram of ZR10d

图9 ZR610d构型终道次料厚云图Fig.9 Thickness Cloud Diagram of ZR10d

5 结论

(1)针对非直圆筒首道次拉深的中间件几何构型,这里根据拉深塑性方程的三个推论、表面积不变条件和拉深硬化规律构造了一组中间件构型,同时提出了较优构型搜索的5个判据。创立了较完备的多道次拉深次数、中间件较优构型的设计步骤和方法。

(2)在音壳制件首道次中间件较优构型的搜索中,采用数值模拟软件Dynaform、36#3−Barlat材料模型,实现对中间件构型的多件次、低成本、快速地设计验证。

在5个首道次中间件的仿真试验中,ZR66和ZR67首道次拉深在FLD图显示拉裂,ZR68、ZR69和ZR610经过2个道次拉深,FLD图显示成功,3个构件的最小料厚tmin=0.822,最大料厚tmin=1.138,得出了音壳制件不能一次拉深成型,ZR66和ZR610构型分别处于合理几何参数范围的两端,ZR610为较优构型的结论,验证了这里提出的设计步骤和方法的有效性。

(3)针对ZR610构型的不足,在合理几何参数范围内,根据拉深塑性方程推论二,设计了新构型ZR610d,仿真试验结果:底部圆角料厚由0.868稍减为0.862,减薄量不影响拉深质量;II区增厚量由(0.970~1.058)减小至(0.957~1.037);通过清点两构型的料厚大于1的增厚网格个数,统计得新构型ZR610d 的增厚面积大幅下降71.2%。