牵引型管式大容量极板不焊接化成工艺的探讨

李玉科,赵旭宏,韩艳霞,李磊

(河南豫光金铅集团铅盐有限责任公司,河南 济源 459000)

0 引言

管式大容量极板主要用于普通牵引型铅酸蓄电池和煤矿用特殊牵引型铅酸蓄电池。由于采用压铸工艺生产的板栅耐腐蚀性强,电池的循环耐久能力可以达到 1 000 多次。煤矿用户通常要求在电池出厂时为干荷电状态,以方便电池的运输和储存,因此电池需要采用熟极板,导致一些企业至今仍在采用极板外化成的工艺。相对于电池内化成工艺,极板外化成用时短,效率高。但是,与外化成工艺相伴的是采用焊接化成的一些弊端,例如:每次焊接铅条都会产生铅蒸汽,不仅污染空气;每次更换铅条都需要重新熔铸浇注铅条,造成材料成本增加;焊接后极板的板耳由于有焊接毛刺,需要全部打磨才可以流到下道工序,导致工序增加[1]。基于此,笔者探讨了对于牵引型管式大容量极板,采用不焊接化成来代替焊接式化成的工艺。

1 为什么大容量管式极板采用焊接化成?

不焊接化成在板式极板中已有应用。板式极板一般较薄(厚度 1~3 mm),单片容量较小,而且充电电流不大,所以其较早就采用了无焊接化成。但是,大容量管式极板由于容量大、极板厚(管式正极板厚度 9.0~10.5 mm,是板式极板的 2 倍多;对应负极板厚度 3.5~4.5 mm),需要很大的化成电流(可以达到几十安甚至上百安)。这么大的电流需要极板和导电条之间有牢固和良好的连接,才能保证良好的化成效果。为了保险起见,多年来大家对管式大容量极板都是采用极板和导电条焊接方式。随着无焊接化成的普及,情况也在发生着变化,管式极板也在尝试不焊接化成工艺。

2 牵引型管式极板不焊接化成原理

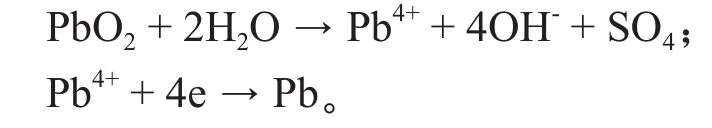

管式结构的正极板和板式结构的负极板经过固化干燥后被置于配备好稀硫酸电解液的化成槽梳形板中。梳形板底部呈平行排列着带有规则齿沟的铅合金母线条。正、负极板靠自身重力实现板耳自然与母线条齿沟部位接触连接,分别形成正、负极群。通入外部电流,利用电解原理使正、负极板发生氧化-还原反应,使正极板上的铅膏物质发生氧化,生成 PbO2,使负极板的铅膏物质发生还原反应,生成海绵状铅[2]。具体氧化还原反应化学方程式如下:

决定化成质量好坏的主要指标就是正极 PbO2含量以及负极 Pb 含量。

在不焊接化成过程中,由于整个极板只有板耳与导电条直接接触,接触的好坏直接影响接触电阻的大小,从而影响到化成效果。因此,导电条的结构形式就显得很重要。

3 不焊接工艺探讨

3.1 导电条的结构形式

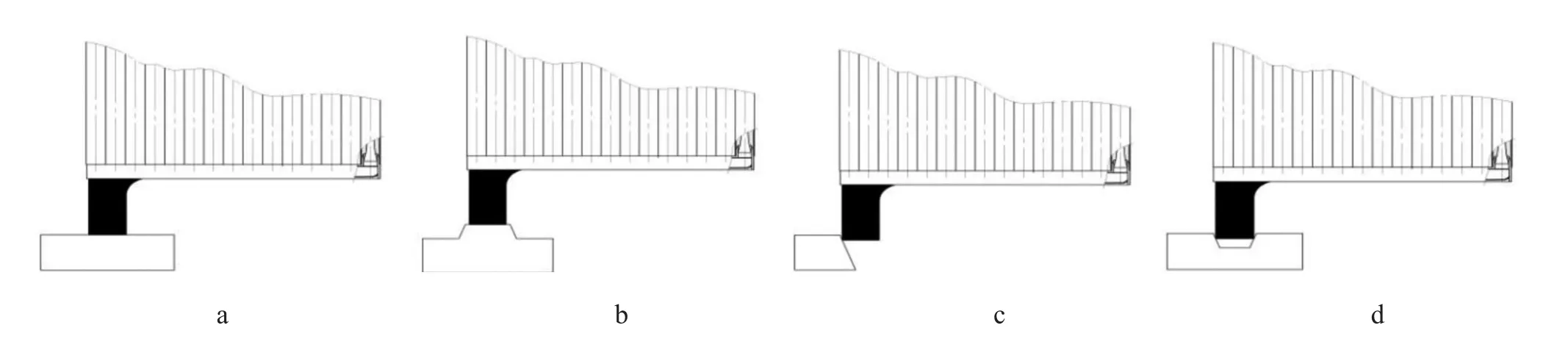

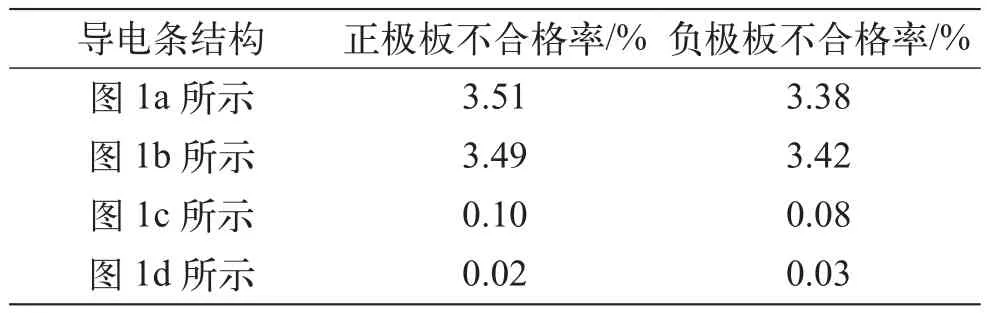

分别制作图1 中 4 种形式的导电条。图1a中,要求极板的板耳端面精确平行于导电条上表面,以便完全接触。图1b 中,导电条上有一个梯形顶部,极板板耳端面与梯形顶部端面接触。图1c中,导电条为梯形横截面,其一边与基线成 55°角。图1d 中,板耳的外角与此斜面相接触导电条上有一个倒立梯形的沟槽,板耳两角与梯形沟槽的两个斜壁相接触,两斜壁呈 36°角[3]。在保持化成工艺不变的情况下进行多次试验,根据极板花白片率(通常将极板表面花白片视为极板化成不合格)判定极板化成的不合格率以此判断导电条结构的对化成的影响。

图1 导电条结构形式

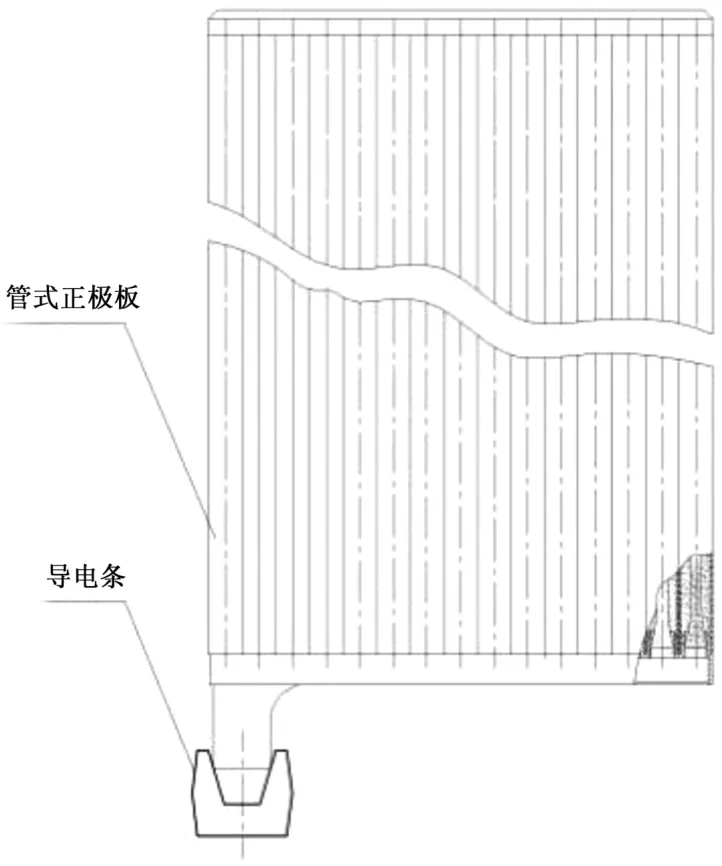

从表1 可以看出,采用图1d 所示的导电条结构形式时,极板的化成不合格率最低,使用效果最好,可以满足正常的化成需要。当采用图1d 中导电条形式时,极板能够充分利用自重与导电条的特殊结构,将自身与导电条紧密接触(见图2),确保接触良好,达到较理想的充电和化成效果,并且化成产生的残留铅膏也能顺利流出沟槽。

表1 极板化成不合格率统计结果

图2 极板与导电条接触形式

3.2 导电条反复利用性

在初次使用导电条时,由于导电条的材质是铅,导电条在化成过程的初期与硫酸电解液发生化学反应,在表面生成一层不溶于稀硫酸的导电性能极差的 PbSO4膜。在接通直流电源,开始化成后,发生氧化还原反应,负极导电条上生成 Pb,正极导电条上生成 PbO2。PbO2电阻也比较大,会导致正极导电条的导电性变差,下次使用时会影响极板的正常导电和化成效果。

如何减少 PbO2电阻大给下次化成带来的影响,使导电条能够反复利用,也是不焊接化成面临的成本问题。根据电化学原理,拟进行反向充电来解决这一问题。即下一次化成时,将正极板插入上次用的负导电条,将负极板插入上次用的正导电条。像这样,负导电条与化成电源正极连接,而正导电条与化成电源负极连接。正导电条(与充电机负极相连)发生如下电化学反应:

通电 2~3 h 后,正导电条的 PbO2层就可以转换成导电性能良好的金属 Pb,保证了化成的正常进行[4]。

3.3 导电条的使用周期

在整个化成程中,由于导电条长期浸于电解液中,位于化成槽底部,不易观察到导电条上氧化层(即高阻率的 PbO2)的厚度。随着使用时间延长,表面氧化层会不断增厚,以至于随着反充的进行,PbO2也转换不过来,所以使用一段时间就必须更换导电条。为此,在保持工艺不变的情况下,分别试验使用 1 个月、2 个月、3 个月的导电条,通过化验正板活性物质 PbO2含量(主要考虑正极板的影响较大,正极板化成好了,负极板一定化成好),来寻找最佳的导电条更换周期[5]。由表2 可知,当导电条使用 3 个月时,正极板 PbO2含量明显低于使用 2 个月时的含量。这表明导电条表面的氧化层厚度已经严重影响到化成的进行。而使用 1 个月和 2 个月时的化验结果基本一致,PbO2含量没有出现明显的下降趋势。本着节约成本和减少更换频率的原则,选择每 2 个月更换一次新的导电条。

表2 导电条更换周期与正极活性物质中 PbO2 含量

4 工艺验证

通过以上 3 个方面的分析,确定了牵引型大容量管式极板不焊接化成的关键控制点,连续进行了 2 个月 5 个小批次试验,用容量来验证工艺可行性,并与以前的焊接化成工艺进行对比,均未发现异常。在进行第 5 批次试验时,用两种工艺同时各化成一列同型号极板,抽取其中极板各组装 2 只D-560 电池,做工艺和容量验。从表3 中试验结果来看,不焊接化成蓄电池的容量合格,和以前的焊接工艺相比,没有明显差异及波动,说明新工艺比较稳定、可控。

表2 电池容量试验结果

5 结束语

总的来说,牵引型大容量管式极板采用不焊接化成是可行的。实践中也初步总结了适合不焊接化成的极板厚度,如:正极板厚度不低于 9 mm,负极板厚度不低于 3.5 mm。小于这个尺寸时,一方面极板由于质量较轻,与下部的导电条接触不良,另一方面牵引型大容量极板由于形状细长,化成装槽插入时易变形,影响化成。

需要说明的是,笔者仅仅是对管式正极板不焊接化成工艺中一个主要因素——导电条进行了具体的分析。不焊接化成还受到很多诸如反充电流、反充时间和化成时间等因素的影响。只有严格控制好这些影响因素,极板的化成质量才能得到有效控制。