基于燃料电池汽车氢气制备研究

梁新成,刘 鹏,张志冬,黄国钧2

(1.西南大学工程技术学院,重庆 400715;2.西南大学人工智能学院,重庆 400715)

0 前言

随着全球能源问题和环境问题的加剧,人类一直在寻找安全清洁的新能源(核能、太阳能、风能和氢能等)来代替以煤炭、石油和天然气为主的传统化石能源。其中氢能的能量密度高,并且使用时不产生污染气体,可真正实现零排放。鉴于氢能开发即将掀起一场新的能源革命,世界许多国家都将氢能作为一个重点发展方向。日本将氢能产业确定为国家未来重要的战略性产业,并将“建立氢能社会”作为国家基本战略之一。韩国制定专门的氢能发展战略并颁布了相关政策支持氢能和氢燃料电池产业的发展。美国很早就开始了对氢能的研究并大力扶持氢燃料电池的发展,仅加州计划在2025年将建设200座加氢站,在2045年全州实现碳零排放。作为新能源倡导者和领导者的欧盟,也出台了许多政策推动欧洲能源转型,如“燃料电池与氢联合行动计划项目”“燃料电池堆技术激励计划”等[1]。我国已相继发布了一系列支持氢能和燃料电池技术发展的规划如“新能源汽车产业发展规划(2021—2035)”“中国制造2025”等[2]。鉴于社会对氢能的需求日益加大,故对氢气的制备进行研究就显得尤为重要。

1 氢能的运用

1.1 氢燃料电池

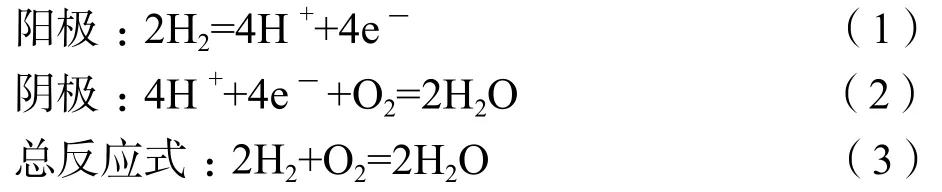

燃料电池作为氢能的应用场景之一,是继火电、水电和核电之后的第四代发电技术,被认为是21世纪最有发展前景的高效清洁发电技术、未来世界的新型动力源[3]。燃料电池是将燃料化学能直接转换成电能的装置,根据电解质的不同可分为碱性燃料电池(AFC)、磷酸型燃料电池(PAFC)、熔融碳酸盐燃料电池(MCFC)、固体氧化物燃料电池(SOFC)、质子交换膜燃料电池(PEMFC)等多种类型[4]。其中质子交换膜燃料电池具有高能量密度、高能量效率、电解质无腐蚀性、冷启动时间短和反应温度低等优点[5-6],不仅应用于汽车、电力、船舶及航空航天等行业,还被运用于军事领域。当质子交换膜燃料电池的反应物为氢气和氧气时则为氢燃料电池。氢燃料电池是通过电池内部的电化学反应将氢气和氧气的化学能直接转变成电能的装置,实际过程是氧化还原反应[7]。氢燃料电池内部的能量转换不受卡诺循环的限制,理论上能量转换效率可高达90%,而实际使用效率在50%左右,高出传统内燃机2~3倍左右[8]。与传统内燃机相比,燃料电池的内部反应产物只有水,不产生一氧化碳、氮氧化合物、二氧化硫等大气污染物,可以减少90%左右的污染物排放。氢燃料电池单体由电极板(阴极和阳极)、电解液和外部电流回路等部分组成。其基本原理为:氢气从电池的阳极通入并在催化剂(多为铂)的作用下发生化学反应,氢气释放电子进而分离出质子和电子。质子从阳极出发通过质子交换膜到达阴极,与电池阴极通入的氧气发生化学反应;电子不能通过质子交换膜,只能从阳极流经外部电路,到达阴极参与反应。在此过程中电子在外部电路的定向运动形成了电流[9]。反应方程式如下:

由总反应式可以看出,电池内部只有氢气与氧气反应生成水,氢气和氧气所有的化学能转换成了电能。实际上燃料在电极反应时会产生一定的电阻,因此有少量能量会以热能的形式损耗。

1.2 氢能在汽车的应用

氢动力汽车是以氢气作为发动机的燃料,代替传统汽油,现阶段各个国家已经通过大量实验表明氢动力汽车方案是可行的。与锂离子电池相比,氢燃料电池的能量密度更高,续航里程远远优于锂电池。氢燃料电池汽车的续航里程在500~1 000公里,并且燃料的加注时间仅仅为3~5分钟[10],而以锂电池为动力的纯电动汽车在快速充电工况下,虽然30分钟可以充满电池容量的80%,但将导致电池容量的加速衰减;慢速充电尽管不会明显损伤电池的容量,但6~8个小时的充电时间给消费者的使用带来不便。因此氢燃料电池相比内燃机和锂电池具有更高的便捷性和更强的续航能力。燃烧每公斤氢能可产生33.6 kW·h的能量,约为汽油燃烧的2.8倍。氢气在具有高热值的同时,能用较低的能量点燃,且火焰具有较高的传播速度。因此,氢动力汽车具有较高的燃料利用效率,比汽油汽车高约 20%。

2 氢气的特点

氢气是目前已知密度最小的气体,在常温常压下为气态;在101 kP高压、-252.7℃低温下,氢气为液态,作为新型清洁能源具有以下特点

(1)在1个标准大气压和0℃下,氢气的密度为0.089 9 g/L,为空气密度的1/14。发生泄漏时能快速扩散,形成低浓度的安全混合气体;除非在密闭空间内,否则氢气不容易发生聚集[11]。也正是因为氢气的氢脆性、易泄漏和极易扩散的特性,所以它的储藏和运输并不容易[12]。

(2)氢元素是自然界存在最多的元素,据估计,它构成了宇宙质量的75%,除了空气中含有少量氢气以外,氢元素主要以化合物的形态贮存在水中[13],而水约占地球地表面积的71%,所以氢元素的提取原料是非常充足的。

(3)除核燃料以外,氢气的燃烧值是所有化石燃料和生物燃料中最高的——大约为142 350 kJ/kg。通常1 kg氢气燃烧所产生的热量大约是汽油热量的3倍、焦炭的4.5倍、甲烷的2.4倍[14]。

(4)氢气是没有毒性的,在空气中燃烧时反应产物除了水和极少的氮化氢和氨气等外不会产生对环境有害的污染气体和粉尘颗粒,少量的氮化氢和氨气经过后续处理也不会污染环境。

(5)氢气的燃烧性能好,与空气混合燃烧时有非常宽的可燃范围,为4.2%~74.2%[15];而且燃烧速度非常快,在27℃、0.1 MPa和空燃比为1的条件下氢气的燃烧速度可高达2 m·s-1左右,是天然气燃烧速度的5倍、汽油的7倍[16]。

3 氢气的制取

氢燃料电池在未来的应用会越来越广泛,因而对氢气的需求量也越来越大。在氢能产业链的制备-运输-存储-应用四个环节中,合理地选择制氢工艺就可以从源头上满足高效安全和清洁环保的要求[17]。由于在自然界中氢元素多以化合物的形式存在,因此需要利用其他能量将化合物中的氢元素转换为氢气。按照制取原料的不同可分为化石能源制氢、水分解制氢、生物质制氢、甲醇重整制氢和氨分解制氢等。

3.1 化石能源制氢

化石能源(煤、石油和天然气等)制氢是最常用的制氢方法,生产技术路线也比较成熟。目前以化石能源制取氢气是当今制取氢气最主要的途径,该方法的不足之处是对化石能源过分依赖和造成环境污染。虽然我国的化石能源储藏丰富,但是大量消耗化石能源不符合我国可持续发展的要求。因此,利用可再生能源(风能、太阳能等)制氢将是未来的发展趋势。根据化石能源使用的不同,可以分为煤制氢、重油部分氧化制氢和天然气制氢。

(1)煤制氢

煤制氢历来都是一个研究热点,是工业大规模制氢的方式之一,可以分为煤的焦化(也叫高温干馏)和煤的气化两种方式。煤的焦化是将煤与空气隔绝且在900~1 000℃的高温下将固态煤转化为焦炉煤气、焦炭和煤焦油,焦炉煤气的主要成分是氢气和甲烷,1吨煤可制得300~400 m3的煤气[18]。目前应用最多的是煤气化制氢,具体为煤在高温常压或加压条件下,通过与水蒸气、氧气等气化剂发生不完全氧化反应将煤的可燃部分转化成气态,产生的煤气通过净化装置以及氢气提纯等处理后获得高纯度氢气[19],其反应原理如下:

两种方法制得的氢气体积分数如表1所示[20]。生成的煤气经降温、除尘、脱硫和一氧化碳变换后,大部分的一氧化碳变成了二氧化碳和氢气,再通过酸性气体脱除和变压吸附除去尾气中的二氧化碳和二氧化硫等酸性气体以获得高纯度氢气[21-22]。

表1 两种方法制得煤气中主要成分体积分数的比较Tab.1 Volume fraction comparison of the main components in gas prepared by two methods

传统的煤制氢虽然具有工艺成熟和原料成本低等优点,但是气体分离设备成本高、初期投入多、制氢效率低和碳排放量大[23],故短时间内不易实现清洁环保。降低煤气化制氢工艺的碳排放,关键在于提高反应过程的热效率和避免复杂的气体分离过程。目前新型化学链制氢技术借助氧载体 (铁基氧载体、铜基氧载体、铁-锰氧载体等)的传递作用[24],可实现氧气和热能在反应容器中相互转移,从而使二氧化氮、氢气和氮气等气体分离,避免了复杂的气体分离过程、降低了煤气化制氢中二氧化碳的排放并提高了氢气的纯度。

(2)重油部分氧化制氢

重油部分氧化制氢的原料主要是石油深加工后的残余物、常压和减压渣油等成分[25],由于原料的价格便宜,所以与其他制氢方法相比成本更低。在反应温度为1 150~1 315 ℃条件下部分重油含有的碳氢化合物与水蒸气、氧气发生化学反应生成一氧化碳和氢气,一氧化碳与水蒸气经水煤气变换后继续生成氢气。再对气体产物进行洗涤、炭黑清除、炭黑回收和污水处理等,其发生的部分氧化反应如下[26-27]:

在重油部分氧化制氢方法中设备投资费用占比大,设备的成本决定着制氢的价格。此方法可制得氢气体积分数为46%的混合气,由于气体中存在硫化物,后续需要对污染气体进行脱硫净化处理,在一定程度上增加了制氢成本。

(3)天然气/轻质原油制氢

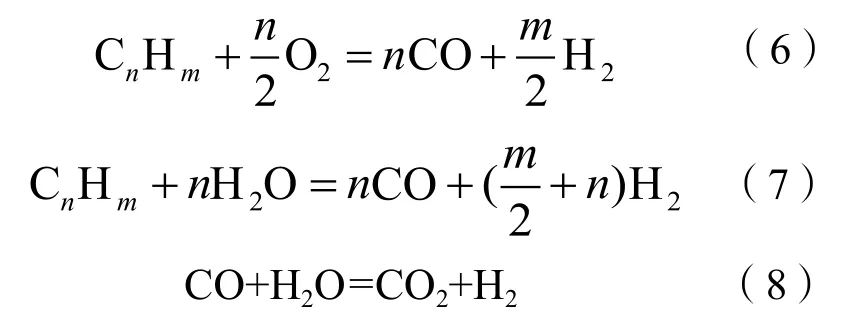

以天然气或轻质油为原料制取氢气主要包括水蒸气重整、部分氧化重整和自热重整等方法。水蒸气重整技术较成熟,通常在750~920℃的高温和2~3 MPa的压力下,甲烷与水蒸气经催化反应(催化剂一般为三氧化二镍/三氧化二铝)和水煤气变换反应最终生成氢气体积分数为74%的混合气,用轻质油制氢的不足是成本较高,发生的反应如下:

天然气部分氧化重整制氢是指甲烷与氧气先发生部分氧化反应,再发生水煤气变换反应最后制得氢气。部分氧化反应释放的能量驱动水煤气变换反应,相比于水蒸气重整制氢,该法的反应热和余热能够充分利用,装置能耗显著降低且反应速度快[28],不足之处是存在对氧气浓度和催化材料稳定性要求较高等缺点,如果不使用催化剂则反应需要在1 300~1 400℃的高温下进行,这将增加对反应器材质的要求。自热重整制氢综合了两者的优点,甲烷与水蒸气和氧气同时发生水蒸气重整和部分氧化,氧化反应产生的能量驱动水蒸气重整,最后通过水煤气变换进一步产生氢气。整个反应体系实现自供热,减少制氢能耗的同时也降低了化学反应温度,减小了积炭或催化剂失效的可能性[29]。

3.2 水分解制氢

水分解制氢根据制取方法可分为光催化水分解制氢、电解水制氢、热化学循环水分解制氢等方法。

(1)光催化水分解制氢

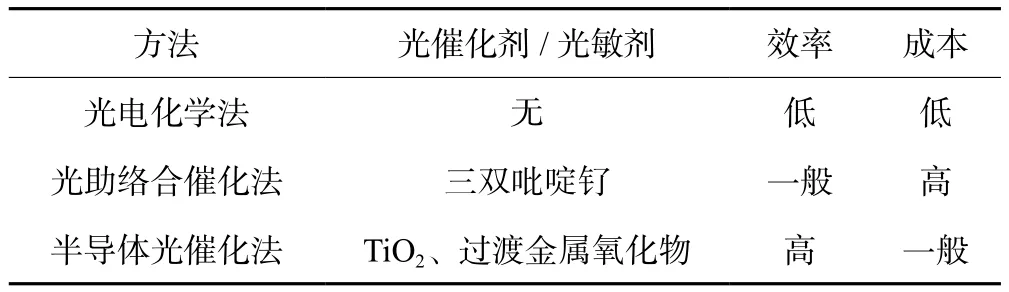

光解水制氢是太阳能转化与储存的最好方法,通常分为光电化学法、光助络合催化法和半导体光催化法,具体如表2所示。

表2 光催化水分解制氢特点Tab.2 Characteristics of production hydrogen by decomposition of photocatalyzed water

光电化学法是指利用阳极、阴极和电解质溶液组成光化学电池,阳极采用半导体材料,在电解质的作用下阳极吸收光能后释放电子,电子经外电路流向阴极,溶液中的质子在阴极吸收电子后产生氢气。光助络合催化法和半导体光催化法是将太阳光照射到催化剂上发生诱导效应,价带中因光生电子跃迁而形成空穴,光生电子参加还原反应生成氢气,空穴参加氧化反应生成氧气[30]。光催化水分解制氢目前存在光能难以被充分利用以及制氢效率较低等问题,目前研究的热点是研制高效、稳定和价格低廉的催化剂来提高氢气制备的效率[31-32]。

(2)电解水

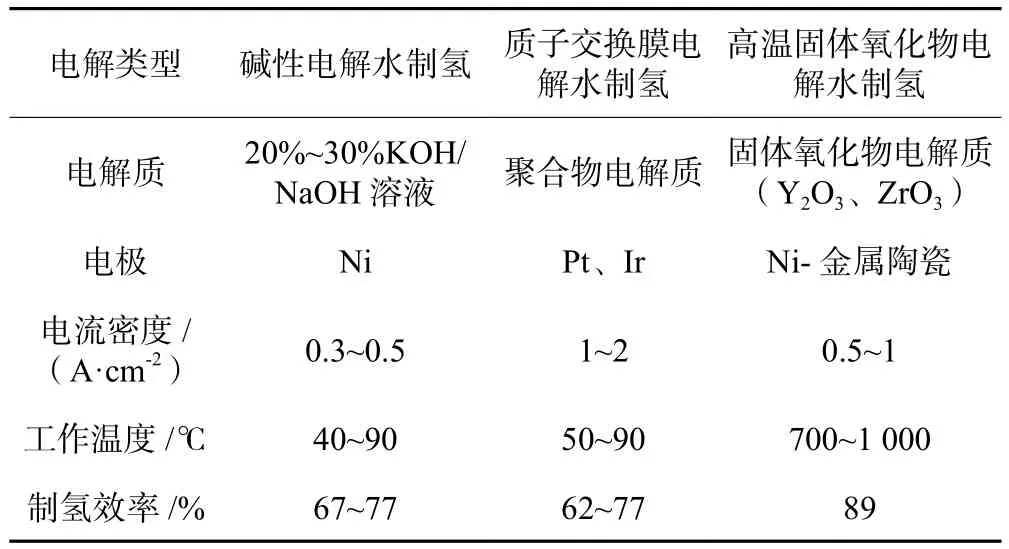

电解水具有技术成熟、设备简单和制氢纯度高等优点,已经在工业上有所应用。由于制备氢气的原料为水,反应过程中不会产生有害气体,但是能耗和制造成本高。其基本原理是在电能的作用下,水在电解池的阴极还原成氢气,在阳极氧化成氧气。其主要方法有碱性电解水制氢、质子交换膜电解水制氢和高温固体氧化物电解水制氢等,具体如表3所示[33]。

表3 电解水制氢特点Tab.3 Characteristics of production hydrogen by electrolysis of water

碱性电解水技术最为成熟,其电解质溶液具有强碱性和腐蚀性,发生泄漏时会污染环境且制氢效率比较低,但是目前使用的规模较大且成本相对较低。质子交换膜电解水制氢被誉为极具发展前景的水电解制氢技术之一,具有较多的优点如电流密度较大、没有腐蚀性和能量转换效率相对较高等。但是电极多为贵重金属,所以成本较高。高温固体氧化物电解水的效率最高,但工艺复杂且工作温度较高,对反应容器的要求苛刻,故尚未大规模应用。在未来利用可再生能源(太阳能、水能、风能等)发电制氢气,将是可能的工业制氢主要来源之一,但是存在总体效率较低的缺陷。

(3)热化学循环水分解制氢

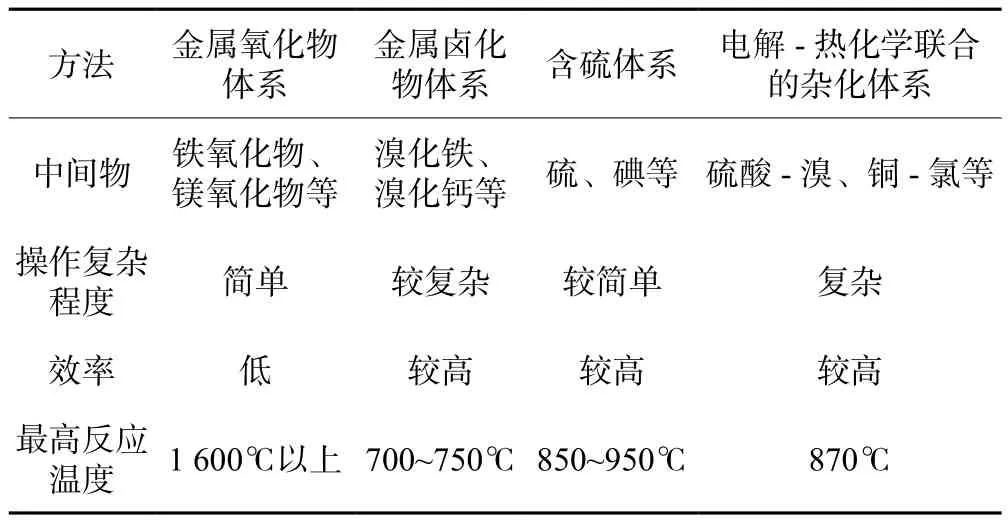

热化学循环水分解制氢是指利用一种或多种中间物与水发生反应后的生成物,再反应生成之前中间物,最后将水分解成氢气和氧气。虽然反应过程相对复杂,但制氢效率较高并且中间物可以无限利用,再辅以可再生能源将使能量利用效率更高。按照循环过程中所使用的物质可分为金属氧化物体系、金属卤化物体系、含硫体系和电解-热化学联合的杂化体系,如表4所示[34]。

表4 热化学循环水分解制氢特点Tab.4 Hydrogen production characteristics by decomposition of thermochemical circulating water

金属氧化物体系步骤简单,氢气和氧气在不同时间反应生成,所以不需要重新分离,但存在效率较低、反应温度较高和连续操作困难等缺点。金属卤化物体系的成本较低、效率较高但是氧化钙的溴化反应烧结严重且需要耐腐蚀的廉价材料来降低成本。含硫体系的整个闭路循环只需要输入水和合适的热量即可生成氢气和氧气,操作简单不需要分离。电解-热化学联合的杂化体系的反应温度和材料的要求较低,且生产效率较高。

3.3 其他方法制氢

(1)氨分解制氢气

氨分解制氢是一种清洁环保技术,不像化石能源制氢会产生碳氧化物并且原料成本低,是制取燃料电池用氢的有效途径,其催化剂一般有铁基催化剂、钌基催化剂、镍基催化剂、过渡金属氮化物及碳化物催化剂等[35]。各催化剂特点如表5所示。过渡金属氮化物及碳化物与贵重金属性质相似,但产生氢的效率很低,故不再列举出[36]。

表5 氨分解制氢各催化剂特点Tab.5 Catalyst characteristics for ammonia decomposition to produce hydrogen

钌基催化剂是目前催化氨分解反应活性最高的催化剂,由于钌为贵重金属且成本较高,限制了其广泛应用;铁基催化剂原料来源丰富、成本较低但相比于其他两种催化剂活性较差;镍基催化剂的成本和活性适中,是一种有较好应用前景的催化剂但反应所需要的温度相对较高。

(2)甲醇重整制氢

甲醇重整制氢有多种工艺,目前应用最多的是甲醇分解制氢和甲醇水蒸气重整制氢[37]。甲醇分解制氢是指在一定的压力和温度条件下,甲醇和水蒸气经催化剂的作用分解生成氢气和一氧化碳。甲醇水蒸气重整制氢是在一定的压力和温度条件下,甲醇和水蒸气在催化剂的作用下生成氢气、二氧化碳、一氧化碳和甲烷[38]。甲醇分解制氢在理论上能产出含氢率为12.5%(质量分数)的混合气,大约1/3的混合气为一氧化碳,不足之处是制氢的效率低、气体难分离和投资成本高[39];甲醇水蒸气重整制氢所得的混合气中含氢率高,一氧化碳仅有不足2%(体积分数),但是反应受到催化剂的限制。它是目前甲醇制氢工艺中优点最多和技术最成熟的制氢方法,被认为是最有希望利用在氢燃料电池方面的制氢技术之一[40]。

(3)生物质制氢

目前,生物质制氢分为生物质热化学转化制氢和生物法制氢。生物质热化学转化制氢是指生物质的碳氢化合物通过热化学反应转化成含氢混合气体,最常用的是将生物质在600~800 ℃条件下反应生成氢气和一氧化碳,再通过水煤气变换反应进一步生成氢气。生物法制氢是指利用制氢的微生物(如厌氧发酵制氢和光合生物制氢)将生物质直接降解制取氢气,该方法没有污染但是氢气生产效率和稳定性受到限制,故大规模应用的可能性较低[41]。生物质是可再生能源并且储量大,具有庞大的能源生产潜力。但是生物质含氢率较少,故目前还未应用在工业中。

3.4 氢气制取方法比较

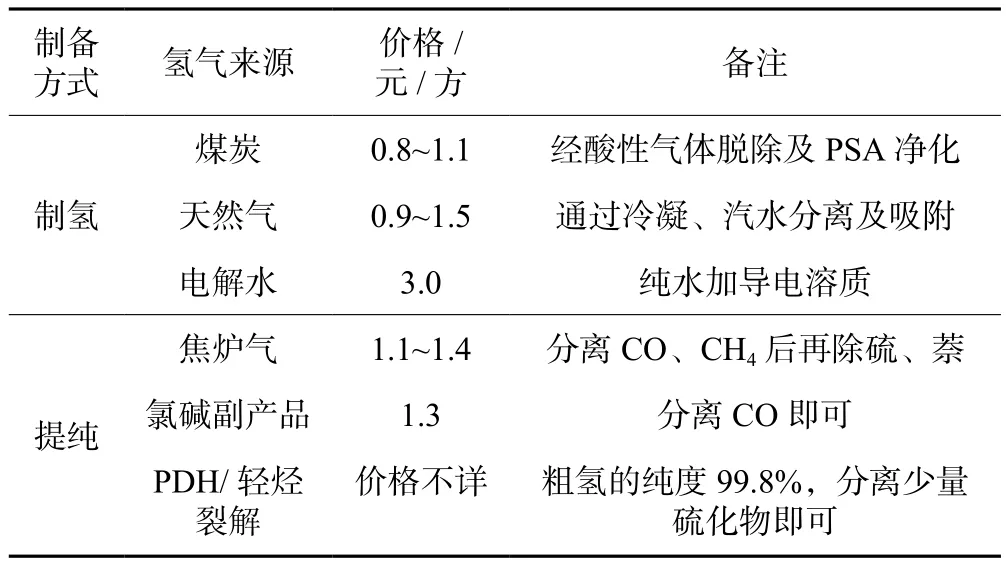

上文介绍了几种现阶段广泛采用的氢气制取方法:化石能源制氢、水分解制氢、生物质制氢、甲醇重整制氢和氨分解制氢等方法。每种方法各具优势与劣势。从制氢效率和环境影响来看,化石能源制氢的相关制氢技术效率最佳,水分解制氢次之,生物质制氢和甲醇重整制氢温室气体排放量中等,而传统化石能源制氢因温室气体释放量高,给环境造成负面影响。相比之下,甲醇重整制氢工艺是目前优点最多和技术最成熟的制氢方法,也被认为是最有希望利用在氢燃料电池方面的制氢技术之一,在减少环境污染的同时保证了制氢效率,有望成为主流的制氢技术。各种制氢的经济性对比见表6[42]。

表6 制氢的成本比较Tab.6 The comparison of hydrogen production cost

4 氢气的储存与运输

鉴于氢气在应用中存在爆炸的可能性,故有必要对氢气的安全运输和储存进行研究。目前的储氢技术主要有三种:高压气态储氢、低温液态储氢和固态储氢,各储氢技术特点如表7所示[43]。

表7 三种储氢技术的特点Tab.7 Characteristics of three types of hydrogen storage

高压气态储氢是指在高压条件下将高纯度气态氢气储存于高压钢瓶中,该方式工艺简单且成本低。低温液态储氢是指将氢气冷却到-253℃的低温下,使之液化后再储存于高真空的绝热容器中,不足之处是能耗和成本较高。固态储氢是指通过化学反应或物理吸附将氢气和氢化金属以固态形式储存在氢化物中,该方法成本较高且储量少,国内外对于固态储氢研究还不成熟[44]。

目前氢气的运输方式主要有长管拖车运输、液态拖车运输、管道运输等,相应的特点对比如表8所示[45]。由于现阶段国内的储运方式并不成熟,所以储运也是限制氢能大规模应用的因素之一。

表8 几种氢气运输特点Tab.8 Characteristics of several hydrogen transport

5 基于燃料电池汽车的氢能发展现状

由于我国没有形成规模化用于氢燃料电池的氢能供给体系,以及加氢站建设和氢气运输初期投入成本较高,故没有形成可持续发展的商业模式。国家应在明确氢燃料电池汽车战略定位的前提下,对制取-运输-储存-应用整个产业链的关键技术进行研究,以构建可持续的能源供给体系。我国自2001年起开始设立国家电动汽车重大科技专项,对燃料电池汽车技术研究给予大力支持。经过多年努力,我国已初步掌握了燃料电池的关键材料、电堆、动力系统、整车集成等核心技术,具备了燃料电池汽车产业化的基础,同时开始了燃料电池汽车小批量生产和示范运行。

当前,燃料电池汽车最大的问题是成本制约和配套未成规模。据测算,2015年仅我国的氯碱厂理论上生产氢气75.7万吨,至少可以提供200万辆燃料电池汽车。因此,氢气的产量不是限制燃料电池汽车大规模应用的主要原因。统计表明,截至2021年3月我国共建成加氢站131座,运营108座,规划和正在建设187座。另外,加氢站在地域分布也不平衡。其中广东61家,上海44家,河北36家,山东25家,浙江23家,其余省市的加氢站数目少于20家。因此,加氢站数量过少和分布不均是现阶段制约我国氢能和燃料电池行业发展的瓶颈之一。根据《节能与新能源汽车技术路线图2.0》的规划,我国即将开展大规模的加氢站建设,预计2035年加氢站数量不少于5000家,氢燃料成本为25元/kg,届时将极大缓解加氢难和加氢贵的问题[46],也将更好地促进燃料电池汽车的推广和普及。

6 结语

全球大规模制氢以煤和天然气化石能源为主,其中大约92%的氢气来自煤和天然气,约7%来自工业副产物,电解水制氢占1%。目前我国主要的制氢方式也是化石能源制氢,生产过程中会消耗较多的一次能源,这与可持续发展的要求相悖。电解水制氢技术成熟、工艺简单并能够制取高纯度氢气,但是总体能量转换效率较低。光催化水分解制氢依赖于活性高和稳定性好的催化剂,制氢成本较高。生物质制氢原料易得并且环境污染小,但是转换效率低,技术还不够成熟。在未来,还需要对制氢技术进行更多的探索。