变流器在抽汽背压式给水泵汽轮机系统中的应用研究

蔺奕存,普建国,高景辉,吕海涛,张明理,闫文辰,杨博,邵亚飞,张一帆

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能秦煤瑞金发电有限责任公司,江西 赣州 341000;3.西安益通热工技术服务有限责任公司,陕西 西安 710032)

给水泵小汽轮机作为电站重要的辅机设备,已在电站中得到了广泛应用[1]。对其启动及运行优化已经有了大量研究[2-3]。在超超临界1 000 MW 二次再热机组中,为满足锅炉上水需求,给水泵需要更高的扬程,因此给水泵组运行的可靠性及经济性显得尤为重要[4-5]。

此外,二次再热机组中,在超高压缸与高压缸做完功的乏汽分别在一级再热器与二级再热器中经过加热,从而具有较高的过热度。若此时从高压缸与中压缸进行抽汽,在加热器中换热温差大,增加了不可逆损失,降低了机组的热经济性[6]。为解决上述问题,利用抽汽背压式汽轮机(back pressure extraction steam turbine,BEST)作为给水泵汽轮机增加独立的回热系统,不仅可以驱动给水泵为锅炉上水,而且可以降低抽汽过热度,提高能级利用率及系统可靠性[7]。与此同时,汽轮机高、中压缸无抽汽,这有助于提高机组效率,降低机组煤耗[8]。目前,BEST 已在广东陆丰甲湖湾电厂超超临界1 000 MW 一次再热机组中得以应用,但BEST 转速由进汽调节阀进行调节,造成了一定的节流损失。同时,机组仍需要通过配置电动给水泵以供机组启动初期使用。

变流器是一种使单元系统的电压、频率、相数和其他电量或特性发生改变的电气设备[9],变流器的应用已经在多个领域实现[10-11]。变流器作为风力发电的核心设备,通过变流器可以输出持续平稳的电能。但由于风力发电的不确定性,使发电机的转速不断变化。因此,对变流器在宽转速范围下的控制方法有了大量的研究[12-13],使得变流器可以在更广的转速范围内输出稳定电能,并使其可以应用于更多的领域。

某火电厂的汽动给水泵组选用的汽轮机为BEST,与汽轮机构成了双回热系统;同时为汽动给水泵组增设了电机-变流器组。汽动给水泵组运行过程中,通过变流器对BEST 的转速进行控制。BEST进汽调节阀全开,解决了汽门调节带来的节流损失。在机组启动初期利用与变流器相连的交流变频同步电机为BEST 提供动力,使BEST 可以电动启动,具备了启动方式灵活的特点。汽源充足时,BEST拖动给水泵组后的多余功率利用电机-变流器组向外输出电能。该布置方式不用单独设置电动给水泵,降低了工程造价。

由于变流器首次应用于火力发电机组,因此对其工作方法及控制方式尚无调试及运行经验可循。本文在机组试运过程中对变流器进行相关的试验,以确保机组安全稳定运行。

1 BEST 系统介绍

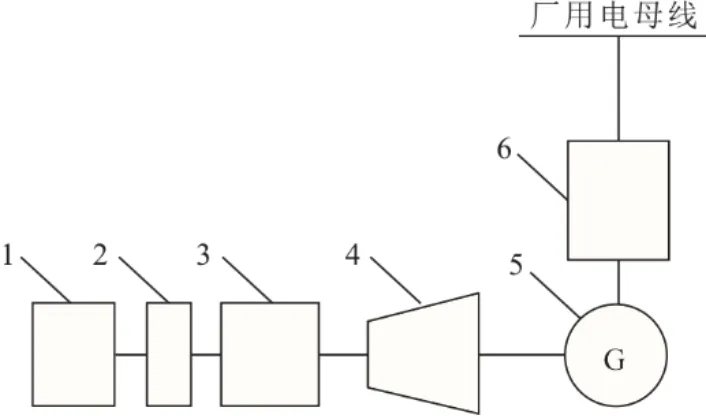

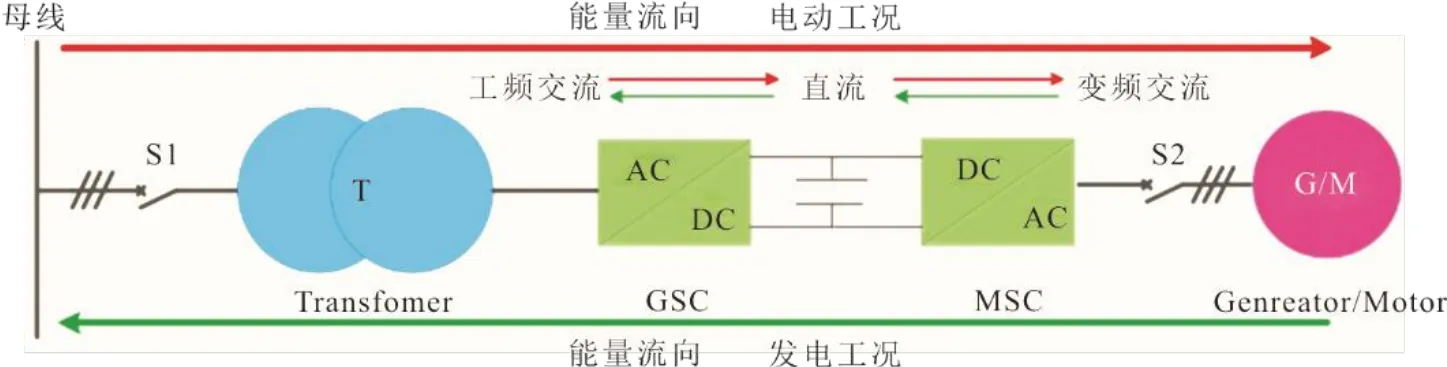

BEST 系统设备的连接方式如图1 所示。BEST设置了3 路驱动汽源,分别是一次再热低温蒸汽、辅助蒸汽以及临机供热母管蒸汽。在BEST 本体连接有2—6 段抽汽的抽汽管道,BEST 排汽可以通往7 号低压加热器或者凝汽器。与传统“前置泵-小汽轮机-给水泵”的布置方式不同,该系统采用“前置泵-给水泵-BEST”的布置方式,在BEST 后设置同轴的交流变频同步发电机/电动机(下称“电机”)。该电机与变流器通过电缆相连,变流器与厂用电母线相连。

图1 BEST 系统设备连接示意Fig.1 Schematic diagram of device connection in BEST system

采用图1 方式布置的双机回热系统,一方面可以减小机组回热抽汽的过热度,降低回热加热器温差传热产生的不可逆损失;另一方面,通过配备“变流器-电机”系统以平衡BEST 调节汽门全开后的过剩功率,不仅可使各回热加热器的抽汽流量随主机负荷变化,避免调节阀节流造成抽汽量减少及给水温度受限,而且减少了进汽调节阀的节流损失。

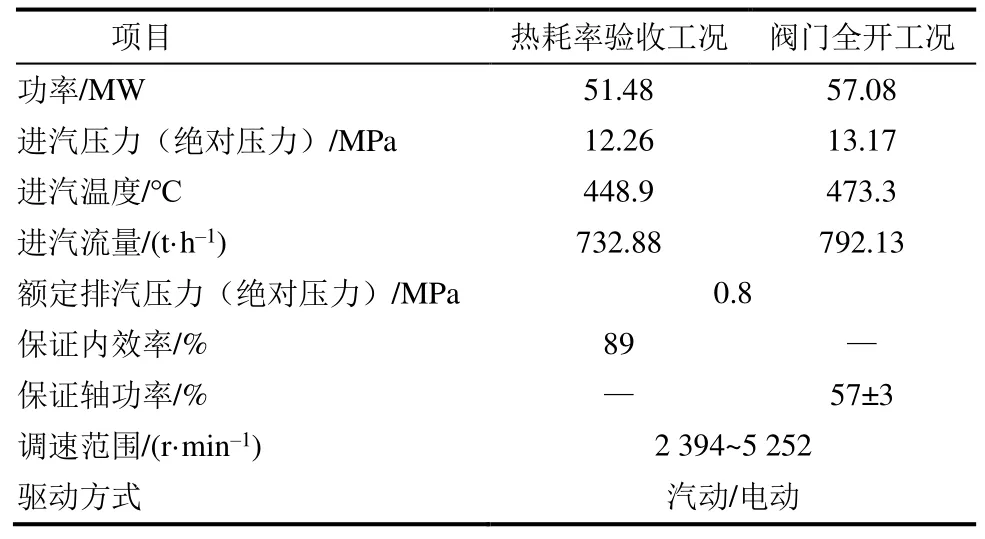

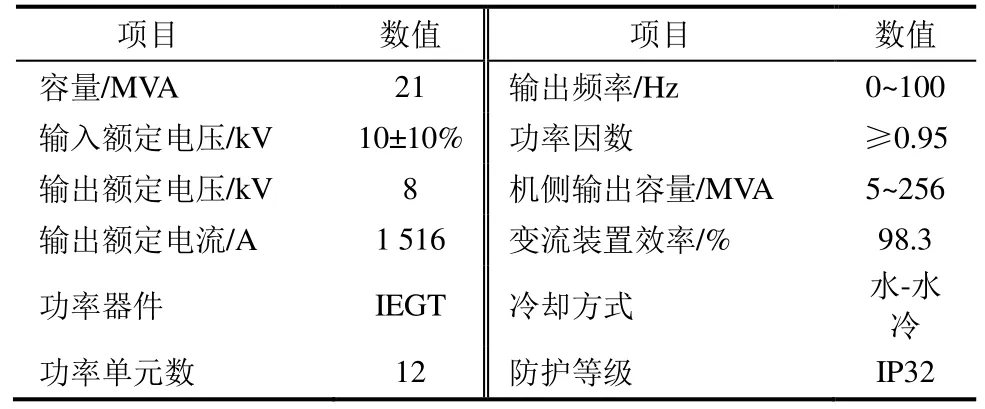

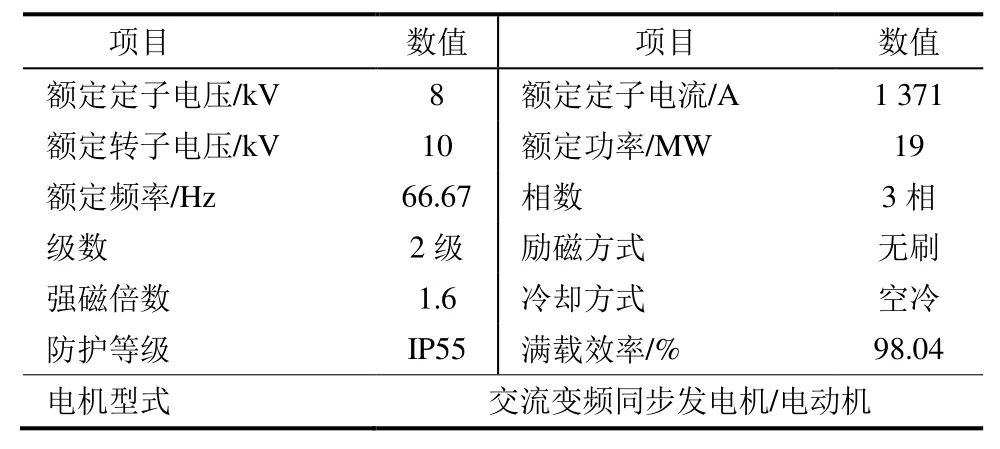

该机组汽轮机选用超超临界、二次中间再热、单轴、五缸四排汽、双背压、凝汽式汽轮机,型号为N1000-31/605/622/620。给水泵汽轮机选用变参数、变功率、变转速式BEST,从而适应主机变工况变负荷时锅炉给水流量及压力的不断变化。BEST结构上为单缸、反动式、单流、抽汽背压式汽轮机。采用配备电子注入增强栅晶体管(injection enhanced gate transistor,IEGT)功率单元H 桥多级串联式四象限变流器,具有启动电流小、高效节能、高功率因数及高可靠性等特点。变流器采用载波调制(sinusoidal pulse width modulation,SPWM)脉宽调制技术及水冷散热技术,搭配变流变频同步发电机/电动机使用,可实现电机的变频调速,同时保障设备安全稳定。BEST、变流器及电机主要技术参数见表1—表3。

表1 BEST 主要技术参数Tab.1 Main technical parameters of the BEST

表2 变流器主要技术参数Tab.2 Main technical parameters of the converter

表3 电机主要技术参数Tab.3 Main technical parameters of the motor

2 启动及运行方式

BEST 既可通过汽动方式启动,也可选择电动方式启动,使汽动给水泵组的启动方式更具有灵活性。

2.1 汽动方式启动及运行

选择BEST 模式启动,与传统的启动方式相同,即为小汽轮机电液控制系统(micro electrohydraulic control system,MEH)对汽轮机进行控制,此即“MEH 主控”模式。MEH 通过调节进汽调节阀开度控制BEST 转速,从而满足锅炉所需的上水量。在启动过程中,需要足够压力及流量的辅助蒸汽或外源供汽来驱动BEST 升速,以防止机组启动点火初期由于给水流量低造成锅炉主燃料跳闸(main fuel trip,MFT)。正常运行时,供汽汽源为一次再热冷段蒸汽。

由于BEST 转速是通过进汽调节阀调整阀门开度控制,这会造成一定的节流损失,降低了BEST的运行效率。

2.2 电动方式启动及运行

选择电动机模式,即在启动过程中使用蒸汽将BEST 冲转至1 000 r/min 后,BEST 转速将由变流器进行控制,此即“变流器主控”模式。启动时,变流器从厂用电中摄取电能,通过将工频交流电变为变频交流电供给电机。该交流电频率取决于电机所需转速(频率);而电机的转速信号通过分布式控制系统(distributed control system,DCS)发至变流器就地可编程控制器(programmable logic controller,PLC)控制柜,从而利用变流器驱动电机将BEST 拖动升速至所需转速。BEST 的转速通过变流器对电机进行转矩闭环控制而比例积分(proportion integration,PI)间接控制。

变流器控制电机调速是通过调节变流器调制度(相当于汽门开度)实现。DCS 发出转速或给水流量信号指令,变流控制系统通过指令与BEST 实际转速进行PI 调节改变变流器调制度,从而改变转矩电流量(相当于进汽量)的大小。由于转矩电流量的大小决定了电机转矩(出力)的大小,从而实现了对轴系转速的控制。变流器工作原理如图2 所示。启动初期,使用蒸汽将BEST 冲转至1 000 r/min 的目的是为了消除变流器拖动转子转动产生的鼓风摩擦对末级叶片产生的负面影响。因此,在电动方式启动前,应确认有一定量蒸汽可以向BEST 内部供给冷却汽。正常运行时,BEST 需完成汽源切换,将由一次再热冷段蒸汽供汽。当BEST 进汽完成汽源切换后,BEST 的供汽调节阀将逐渐开启直至全开且不参与转速调节,以此消除进汽调节阀未全开造成的节流损失。有研究表明,电机调节方式下具有较好的热经济性,同时可以将多余的能量回馈至厂用电,降低了厂用电率[14]。

图2 变流器工作原理Fig.2 Working principle of the converter

3 控制模式及相关切换试验

BEST 转速可在“MEH 主控”及“变流器主控”2 种模式下进行控制,且2 种主控模式可以进行相互切换。不同的是,“MEH 主控”是通过调节进汽调节阀开度进行转速调节,而“变流器主控”是通过改变电机转矩从而对轴系转速进行调节。

为提高BEST 的经济性,减少进汽调节阀的节流损失,减少厂用电率,BEST 的启动方式通常选择“变流器主控”模式、“MEH 主控”模式作为变流器故障时的备用控制方式,因此在各种工况下2种控制模式间的无扰切换对机组安全平稳地运行有重要意义。

在机组整套启动前,对变流器相关性能及一些特殊工况下的主控方式的相互切换进行了试验,以保证机组运行时的安全可靠性。

3.1 变流器飞车启动试验

机组正常运行过程中,若变流器发生故障时需要退出控制,MEH 应接管控制权对BEST 转速进行控制。当变流器故障消除后,此时BEST 带动电机有一定的转速,若变流器需继续对BEST 转速进行控制,则变流器需要具备在线对电机恢复控制的功能(飞车启动),可以使变流器恢复对BEST 转速的控制。

机组启动过程中,分别选取BEST 在低、高转速2 个工况对变流器的飞车启动技术进行试验。

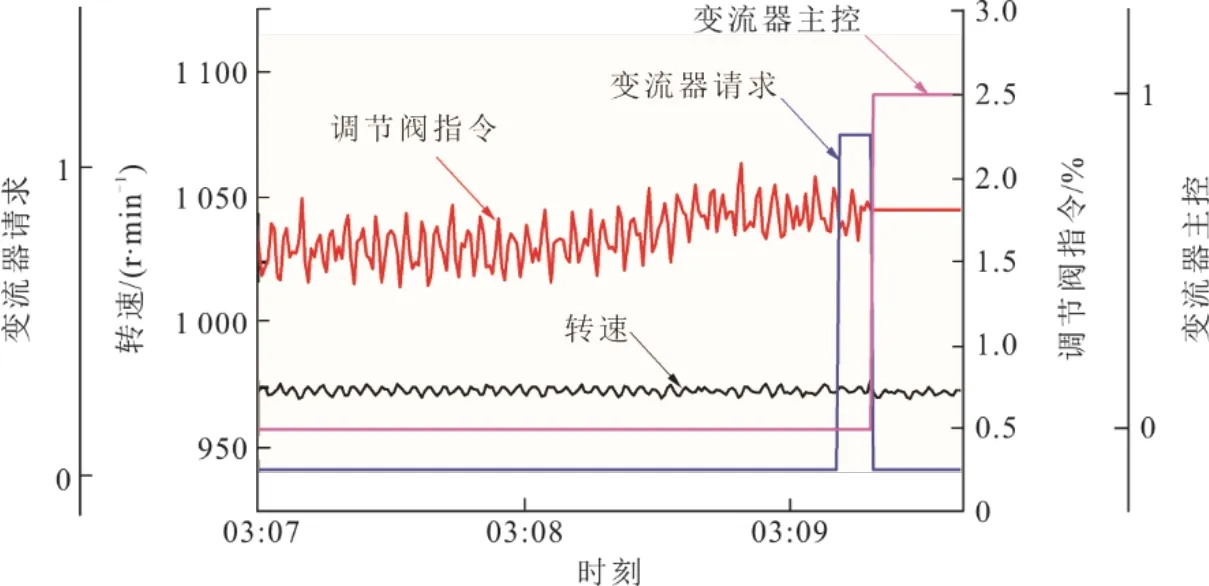

低转速下主控方式的切换如图3 所示,当BEST转速为1 000 r/min 时,MEH 通过控制进汽调节阀开度从而对转速进行调节。当变流器准备就绪后发出“变流器请求”信号,确认“变流器主控”后,BEST 进汽调节阀开度锁定,指令不再发生变化,控制方式由“MEH 主控”切换为“变流器主控”,变流器通过改变转矩电流量实现对转速的控制,这一切换过程平稳。切换完成后,BEST 保持原转速运行,转速没有明显变化。

图3 低转速下主控方式的切换Fig.3 Switching of control mode at low speed

为验证主控状态无扰切换的重复性及稳定性,对高转速下主控方式的切换进行了试验,结果如图4 所示。在整个切换过程中,BEST 转速没有明显的变化,切换过程平稳,没有对机组的安全运行产生影响。

图4 高转速下主控方式的切换Fig.4 Switching of control mode at high speed

综上,变流器在故障切除后,重新具备转速控制能力时,可以无扰接管对BEST 转速的控制,保障了机组运行的稳定性。

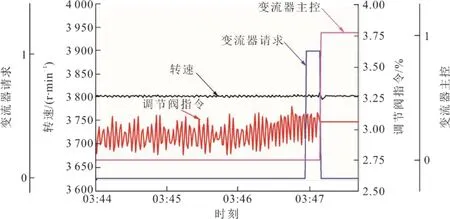

3.2 转速偏差大试验

机组在“变流器主控”模式下正常运行时,由于变流器设备故障导致当前转速无法维持,会造成实际转速与目标转速指令偏差过大,导致锅炉给水量不足,危害机组的安全运行。因此,当转速反馈与转速指令偏差大时,MEH 需快速接管控制权,从而维持BEST 当前转速以保证正常给水流量。该试验过程如图5 所示。

图5 转速偏差大试验过程Fig.5 Large speed differences test process

通过就地短路变流器元件,使变流器无法对BEST 转速进行控制,造成BEST 实际转速与指令转速偏差大工况。

实际运行过程中,当实际转速与指令转速偏差大于100 r/min 时,保护逻辑判断变流器无法控制转速,“变流器主控”模式主动退出,转速控制模式切换为“MEH 主控”模式。由图5 可以看到:当实际转速为2 340 r/min 时,与转速指令2 440 r/min相差100 r/min,“变流器主控”信号消失,BEST 进汽调节阀迅速开启,由6%开启至18.67%,转速由2 294 r/min 升至2 568 r/min;转速过调后,进汽调节阀快速关闭,在1 个震荡周期内完成了对BEST转速的调整。从试验过程中可以看出,事故状态下主控方式切换快速,MEH 对转速调节迅速,转速短时间内可以恢复正常,能够有效保证系统的稳定运行。

3.3 变流器电动/发电模式切换试验

机组启动时,变流器摄取电能以控制电机处于电动机模式以驱动给水泵组。

正常运行时,为了维系轴系功率平衡,当BEST拖动给水泵组后仍有轴系功率剩余时,将通过变流器向外输出电能。

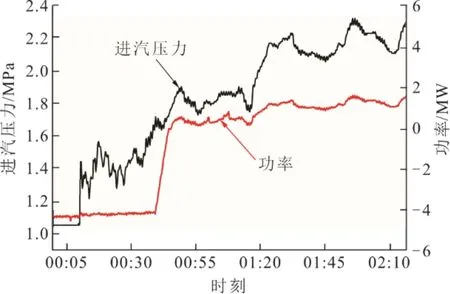

在“变流器主控”模式下,随着BEST 大量进汽,变流器出力逐渐减少;当进汽量充足时,变流器可由电动状态转至发电状态。为了保证这一工况平稳过渡,需要在机组正式试运前进行该试验。在BEST 进汽调节阀开度一定的前提下,逐渐提升进汽压力,通过观察电机功率的变化来确认变流器模式是否切换成功。图6 为电动/发电模式切换试验过程。由图6 可见:随着BEST 进汽压力由1.05 MPa提升至1.64 MPa 时,功率由-4.33 MW 逐渐升至-4.2 MW;当进汽压力升至1.77 MPa 时,功率为0.11 MW,变流器由用电模式切换为发电模式。进一步地,通过改变进汽压力,验证进汽压力对发电功率的影响。由试验曲线可以看出,发电状态下,发电功率与进汽压力呈正相关趋势。

图6 电动/发电模式切换试验Fig.6 Resultsof the electric/power generation mode switching test

3.4 “MEH 主控”下变流器减功率试验

当变流器发生轻故障时,“变流器主控”模式主动退出,BEST 转速由MEH 进行控制。此时由于变流器仍然处于热备用状态,为了确认变流器故障,必须人为降低变流器的出力使变流器平稳退出运行,因此对变流器在“MEH 主控”模式下减功率工况进行了试验。图7 记录了整个试验过程中重要参数的变化过程。手动将“变流器主控”模式退出,调节阀指令释放,由MEH 对BEST 转速进行控制。由图7 可见,试验前电机在功率1.75 MW 运行,降负荷指令为1 MW,电机功率实际降为0.95 MW,BEST 转速由2 440 r/min 飞升至2 487 r/min,进汽调节阀开度由34%降至19%,转速有波动,但迅速稳定。由于为试验工况,变流器实际无故障,检查变流器状态良好。基于飞车启动试验的成功,再次恢复“变流器主控”,调节阀指令锁定,变流器功率0.95 MW,维持机组2 440 r/min 继续稳定运行。

图7 “MEH 主控”下变流器减功率试验Fig.7 The results of reduced load test of the converter under MEH control mode

从试验过程中可以发现,在手动减功率过程时,BEST 转速有飞升,BEST 调节阀开度迅速减小。机组高负荷或满负荷运行工况下,该现象会对锅炉给水流量及一次再热蒸汽压力造成扰动,这是由于在手动减负荷过程中变流器减负荷速率过快所致。变流器目标负荷指令是由MEH 将负荷指令直接发至变流器就地控制柜,使变流器主动降低出力。这一过程需要在无扰的状态下进行,才能保障给水流量没有较大的波动,因此需要设置合适的减负荷速率以消除转速波动带来的干扰。理想状态下,减功率过程中BEST 进汽调节阀开度缓慢关小,变流器逐渐缓慢减小出力。两者相互配合从而维持BEST 在转速稳定的条件下,电机变流器组减去相应的功率。在运行过程中,应对这一工况的控制进行优化调整,使变流器减功率速率与进汽调节阀的关闭速率相互匹配。

3.5 功率超限试验

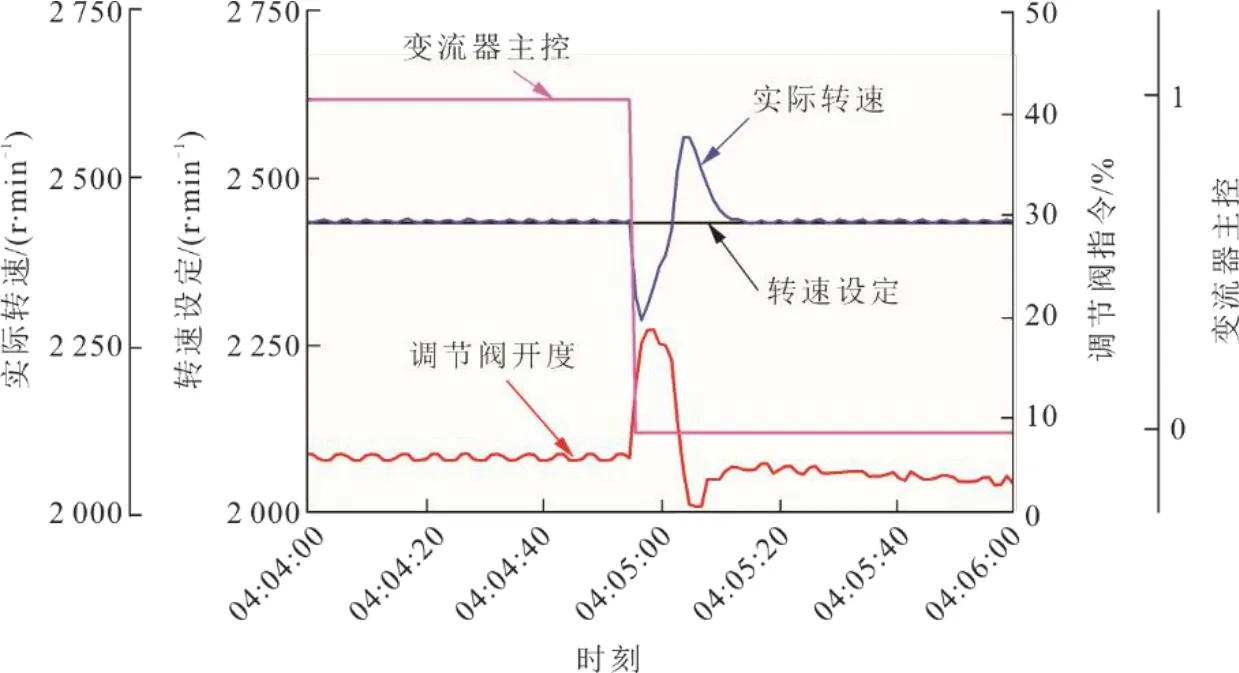

发电状态时,为了保护变流器不会过载,因此当实际功率超出当前转速下的变流器的额定出力时,变流器控制器会主动甩去30%~40%的功率。在甩去功率瞬间会造成BEST 转速出现飞升,同时转速主控权交给MEH。进汽调节阀应快速响应调节,防止BEST 出现超速。

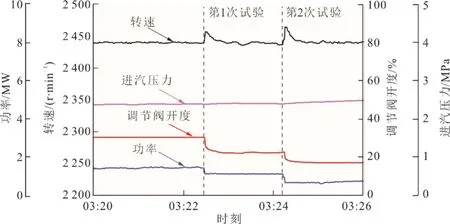

图8 展示了模拟功率超限时的试验过程,该试验共进行了2 次。第1 次试验前,变流器带1.5 MW功率运行,通过修改额定功率定值,进行模拟试验。为了验证该试验的可靠性,紧接着进行第2 次试验,变流器带1.2 MW 稳定运行。由图8 可以看到:第1 次试验时,变流器甩负荷瞬间,变流器负荷降为1.2 MW,BEST 转速由2 440 r/min 飞升至2 458 r/min,转速动态超调量为0.74%,MEH接管转速主控权,BEST 进汽调节阀快速响应,开度由31%关至22.8%;第2 次试验时,变流器甩负荷瞬间,变流器负荷下降0.46 MW,进汽调节阀关闭5.1%,BEST 转速上升了25 r/min,转速动态超调量为1%。

图8 负荷超限试验过程Fig.8 The power over-limit test process

由试验过程还可以看出:在负荷超限后,变流器保护快速动作,BEST 转速由于负荷的减少出现波动,但波动量较小;由于进汽调节阀关小,BEST进汽压力有所提升。

3.6 电机变流器组甩负荷试验

机组运行过程中,若变流器在发电状态下出现“重故障”需要打闸或高压侧电源跳闸,变流器立即退出运行,此时变流器将迅速甩去当前功率,MEH 同时接管BEST 的转速控制。此工况下,由于功率突然降为0,若MEH 无法对转速进行及时有效的调节,BEST 会出现转速飞升甚至超速触发超速保护动作,造成机组MFT。基于上述各项试验的成功,为了考验变流器退出运行时MEH 对BEST转速的调节性能,对电机变流器组进行高负荷(50%及以上额定负荷)下的甩负荷试验。

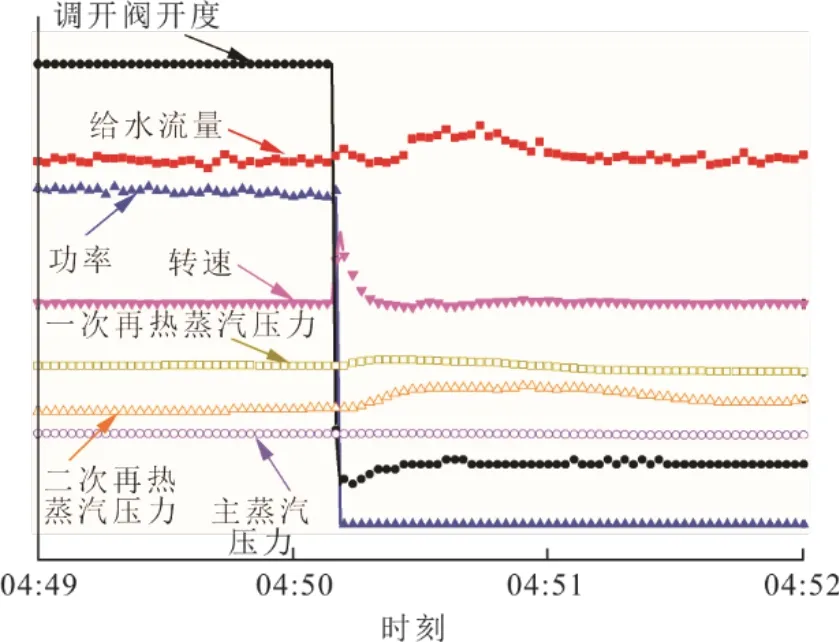

在锅炉点火、汽轮机尚未冲转的前提下,对BEST 进行了甩负荷试验。图9 为变流器甩负荷过程中主要参数的变化过程。试验前,BEST 在“变流器主控”模式下运行,BEST 进汽调节阀门全开,转速为3 704 r/min,电机变流器组发电功率为10 MW(50%额定功率),主蒸汽压力为8.0 MPa,一次再热蒸汽压力为6.4 MPa,二次再热蒸汽压力为0.8 MPa。通过手动触发“变流器打闸”按钮,变流器高压侧开关断开,电机变流器组功率瞬间减为0。BEST 转速最高飞升至3 899 r/min,BEST 进汽调节阀由100%瞬时最小关至15%,以维持转速的稳定,BEST 转速最终稳定在3 702 r/min。锅炉给水流量由最初的1 150 t/h 最大波动至1 196 t/h。由于BEST进汽汽源为一次再热冷段,调节阀的快速关闭造成了一次再热蒸汽压力及二次再热蒸汽压力的波动。对试验过程中各参数数据进行了记录,结果见表4。

表4 甩负荷过程数据记录Tab.4 Data record of load throw-off test process

图9 甩负荷试验过程Fig.9 The load throw-off test process

甩负荷试验表明,变流器跳闸后,MEH对BEST转速的调节性能优异。甩负荷过程中BEST 转速动态超调量为5.2%。由于BEST 汽源为一次再热冷段蒸汽,BEST 进汽调节阀的关闭,对一次再热蒸汽及二次再热蒸汽的压力造成波动。在机组高负荷或满负荷运行时,由于BEST 进汽压力较高,若发生变流器跳闸,此时为了控制转速飞升,BEST 调节阀可能会大幅度关闭甚至全关以维持BEST 转速。这一过程可能会导致一次再热蒸汽压力及二次再热蒸汽压力超压,旁路阀动作,影响机组的安全运行。在机组高负荷运行过程中,需做好变流器跳闸的事故预想,保障机组安全运行。

4 经济性分析

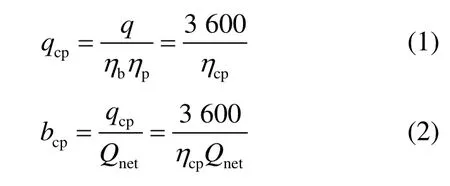

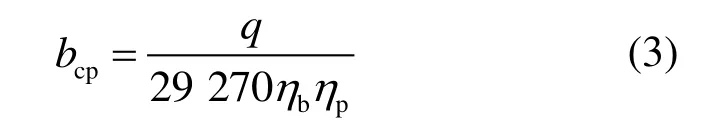

结合设备说明书及汽轮机热平衡图对变流器投入前后机组在热耗率验收(THA)工况下,满负荷运行时发电煤耗率进行了计算[15]:

式中:q为汽轮机热耗率,kJ/(kW·h);qcp为发电厂热耗率,kJ/(kW·h);ηb为锅炉效率,%;ηp为管道效率,%;ηcp为凝汽式发电厂总效率,%;bcp为发电厂煤耗率,kg/(kW·h);Qnet为煤的低位发热量,取为29 270 kJ/kg。

式(1)、式(2)可写为:

由设备说明书及主机设备厂家提供热平衡图可知,在THA 工况下满负荷运行时,投入变流器汽轮机热耗率q为6 992 kJ/(kW·h);变流器未投入时q为7 048 kJ/(kW·h)。另外,锅炉效率为95%,管道效率为99%。通过理论计算可得,THA 工况下,机组满负荷运行时,变流器未投入时机组的标准煤耗为256.0 g/(kW·h)。相比之下,变流器投入后,机组的标准煤耗为253.9 g/(kW·h),可节约标准煤约2.1 g/(kW·h)。

5 结论

1)变流器可在任意转速下接管对BEST 转速的控制。

2)BEST 进汽调节阀开度一定的情况下,通过改变BEST 进汽汽源压力,变流器可实现电动与发电状态的转换。

3)“MEH 主控”模式下,对变流器进行减负荷可以使变流器平稳退出运行,但这一过程需要优化变流器减负荷速率,从而避免变流器的突然退出对机组运行带来的波动,影响机组正常运行。

4)“变流器主控”与“MEH 主控”之间切换快速、平稳、可靠,可维持BEST 给水泵组的转速稳定,有效保障机组的稳定运行。

5)经理论计算,机组在THA 工况下满负荷运行时,变流器投入相较变流器未投入可节约标准煤约2.1 g/(kW·h)。

6)相较于“汽动给水泵+电动给水泵”的给水模式,通过给汽动给水泵增设电机变流器组不仅可以降低机组正常运行时BEST 进汽调节阀调节造成的节能损失,而且在功率富余时可以通过变流器向厂用电母线输送电能,降低了厂用电率。此外,机组采用BEST 双机回热系统并增设电机变流器组,对煤电机组的节能降耗具有一定的实用价值。