大跨度斜拉桥钢箱桁梁架设关键技术研究

郭星亮

(中铁三局集团有限公司, 太原 030001)

1 工程概况

商合杭铁路裕溪河特大桥主桥为(60+120+324+120+60) m的双塔钢箱桁梁斜拉桥,是目前国内时速350 km高速铁路最大跨度的钢箱桁梁斜拉桥,施工技术难度极大。主塔采用“H”型索塔,塔底以上索塔高为123.00 m,桥面以上塔高105.801 m;斜拉索为平行钢丝拉索、空间双索面,每塔两侧共13条对索,桥址处地势较为平坦,两个主塔墩均位于裕溪河大坝外侧,主桥立面示意如图1所示。

图1 裕溪河主桥立面示意图(m)

主梁钢箱梁桁梁结构,由主桁和钢箱组成,断面示意如图2所示。主桁采用两片平行布置的华伦式桁架,横向间距14.0 m,桁高12.0 m,节间长12.0 m;下弦钢箱梁采用带风嘴的单箱七室截面,为正交异性板结构,梁高2.5 m,梁顶板宽17.64 m。

图2 钢箱桁梁断面示意图(mm)

2 钢箱桁梁架设难点

斜拉桥主梁为箱桁组合结构,结构新颖,为同类桥梁中首次采用,可借鉴的施工经验较少。架设难点主要有:

(1)合理架设方案选择难度大

目前,双塔五跨钢桁梁斜拉桥通常采用对称悬臂架设法施工,具有先塔后梁、中期塔梁同步、后期有多个合龙口等特点,施工速度较慢,因此寻找一种又快又好的钢箱桁梁架设方法是一大难点。

(2)经济型钢箱桁梁架桥机研发难度大

根据主梁结构特点,可采用“桥面吊机+桅杆吊机”、“回转吊机”等方式进行架设,吊机的成本较高且架设工序复杂,因此,研制一种适用本桥钢箱桁梁架设的经济型架梁吊机是另一大难点。

(3)架设中变形协调控制难

钢桁梁安装的节点允许误差为2 mm。斜拉索挂索后,各个节段钢箱梁会产生压缩变形,将对上部钢桁梁的安装产生影响。钢箱梁合龙后再安装钢桁梁,此时,钢箱梁已产生纵向变形而钢桁梁无变形。钢箱梁与钢桁梁间存在纵向变形差,当两者纵向变形差超过2 mm时,钢桁梁杆件的安装存在较大困难。

3 钢箱桁梁架设方案比选

针对钢箱桁梁的结构特点,架设可采用两种工法。

(1)工法一:钢箱梁全部架设完后再架设钢桁梁。该工法具有运输吊装方便、高空作业量小、钢桁梁多作业面拼装、进度快等优点,但因钢桁梁安装于合龙后的钢箱梁上,节点对接对变形较为敏感,调索较为频繁。

(2)工法二:架设若干节间钢箱梁后待有作业空间再架设钢桁梁。该工法具有钢箱梁与钢桁梁变形协调、钢桁梁安装方便、调索工作量小等优点,但因钢箱梁与钢桁梁同时安装,需研制经济型架桥机,且斜拉索展索较麻烦,作业较为复杂。

为确保后期钢箱桁梁线形及受力状态符合设计要求,对比两种工法的优缺点,建议采用工法二。结合现场地形地貌、钢箱桁梁运输、拼装吊机选型、钢箱与钢桁的变形协调等因素,工法二可采用两种方案实现。

(1)对称悬臂拼装方案(方案一):主塔、辅助墩、边墩施工完成后,在塔旁支架上安装5个节间钢箱桁梁,挂设两侧1对斜拉索后,两侧对称安装桥面吊机,对称悬臂架设钢箱梁至辅(边)墩墩旁支架的钢箱桁合龙口处,利用桥面吊机完成辅(边)跨的钢箱合龙,继续架设中跨钢箱梁直至合龙,整个架设过程中滞后1个节间挂设1对斜拉索及安装钢桁梁。

(2)边跨顶推、中跨单向悬臂拼装方案(方案二):主塔(或施工至一定节段)、辅助墩、边墩施工完成后,安装拼装平台、顶推支架及顶推设备,利用浮吊安装前导梁及3个节间钢箱桁梁,安装桥面吊机吊装钢箱桁梁,向边跨侧顶推24个节间后,单向悬臂架设中跨钢箱桁梁直至合龙,钢箱桁梁悬拼至一定位置后挂设斜拉索,顶推和单向悬拼过程钢桁梁安装同步或滞后少量节间。

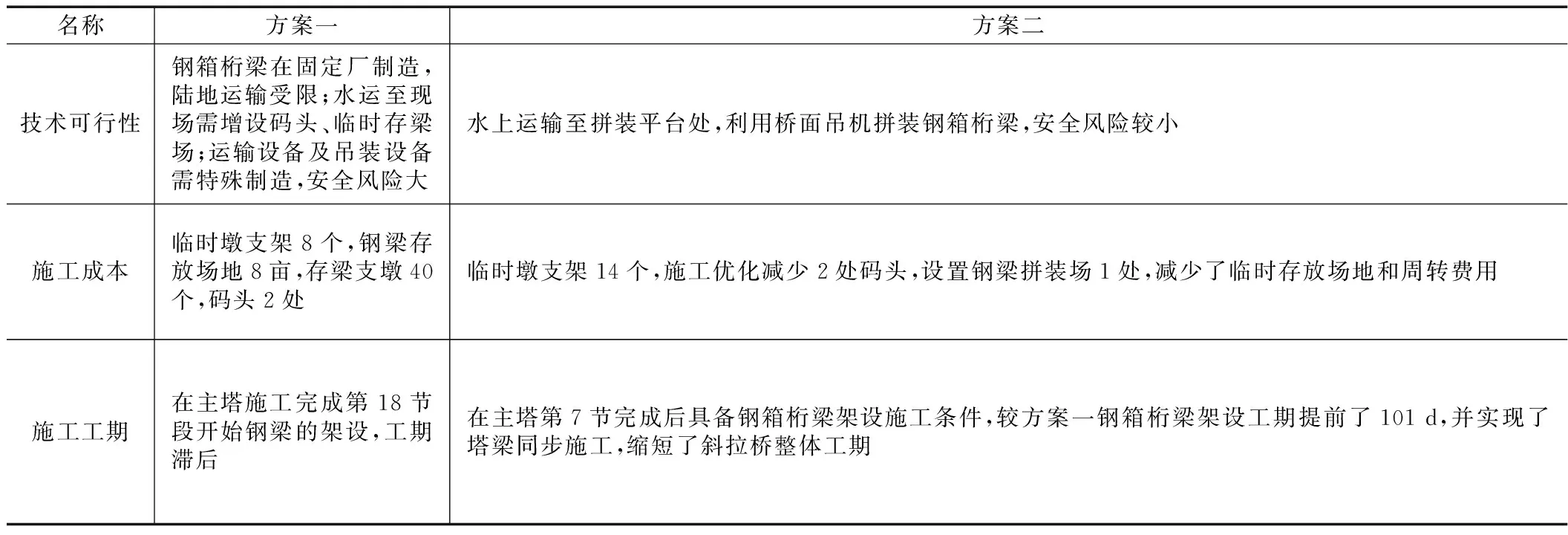

从技术可行性、施工成本、施工工期等方面对方案一和方案二进行比选,结果如表1所示。

表1 钢箱桁梁架设方案比选表

针对斜拉桥施工环境、地理位置和设计要求,经方案比选,最终确定方案二为钢箱桁梁最终的架设方案:边辅跨顶推,中跨悬拼, 跨中合龙,钢箱梁与钢桁梁同步安装,塔梁同步。边跨钢桁梁同钢箱梁同步拼装顶推到位,然后单向悬臂继续同步拼装钢桁梁及钢箱梁,同时挂设斜拉索结构,直至钢箱桁梁合龙。

4 钢箱桁梁架设关键技术

4.1 顶推支架结构

顶推支架由拼装平台支架和临时支墩两部分组成[2],纵向示意如图3所示。

拼装平台支架为钢管立柱结构,长30 m,宽10.6 m,纵向为4排钢管立柱,间距为5.0 m、13.0 m、5.0 m,横向为4排钢管立柱,间距均为3.0 m,立柱型号为φ1 000 mm×12 mm钢管,其顶部依次设3I63b、3HN900×300分配梁。临时支墩为钢管立柱结构,纵向为间距5.0 m的2排钢管立柱,横向设4排立柱,间距为2.6 m、3.4 m、2.6 m,立柱型号为φ630 mm×16 mm钢管,其顶部依次设3I63b、3HN900×300分配梁。

钢箱梁架设过程中,结构所受荷载为钢梁及导梁自重、架梁吊机自重和吊重、横桥向风荷载。钢箱梁截面较小,风载对钢箱梁顶推与架设受力影响很小,可忽略不计。整个钢箱梁按静力学计算,不考虑钢箱梁所受顶推力及摩阻力[3-4]。

根据步履式顶推千斤顶的工作情况,对钢箱桁梁顶推施工进行有限元模拟分析,以各临时墩受力最不利为原则,得出钢箱桁梁顶推施工过程的各控制工况如表2所示。

表2 墩顶最不利受力结果表

将表2计算所得的最不利反力施加于顶推支架结,有限元模拟计算结果表明:拼装平台分配梁受到的最大正应力为176 MPa(Q345材质),最大剪应力59 MPa,钢管立柱考虑稳定后的最大组合应力为100 MPa;临时支墩分配梁受到的最大正应力为154 MPa(Q345材质),最大剪应力58 MPa,钢管立柱考虑稳定后的最大组合应力为99 MPa。顶推支架结构受力满足要求。

4.2 架桥机研制

4.2.1 传统架桥机实现方案

在钢桁梁桥悬臂拼装的基础上,钢箱桁梁可采用“回转吊机”“桥面吊机+桅杆吊机”进行架设:(1)将回转吊机安装在钢桁梁上弦杆顶面,沿线路方向左右各旋转90°能满足架设线路左右侧钢梁杆件的要求,考虑经济效益和利用现有设备的原则,根据架设要求,拼装吊机可采用半回转体系(旋转180°)或全回转体系(旋转360°);(2)在桥面板位置设置1个桥面架梁吊机,同时在桁架上方设置1个小吨位的桅杆吊机,实现桥面板、钢桁梁的同步架设。

4.2.2 经济型钢箱桁梁架桥机

针对“回转吊机”“桥面吊机+桅杆吊机”成本较高、架设工序复杂等缺点,围绕本桥钢箱桁梁的特点,从竖向起吊、纵向倒运等方面展开架桥机的研究。

(1)设计原则

架梁吊机的设计吊重为230 t,能起吊主梁标准节段长度为8 m、9 m、10 m、11 m、12 m的钢箱梁,能满足从水面运输船上起吊钢箱梁、钢桁梁的高度,能架设相邻钢箱梁节段并完成钢桁梁主桁和平联杆件的倒运作业。

(2)BL230桥面吊机

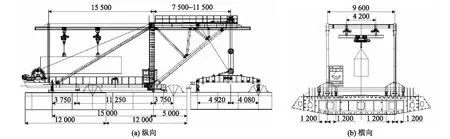

桥面吊机主要由机架金属结构、吊具纵横移机构、吊具、轨道及前移机构、起升机构、锚固支撑系统、双电葫芦辅助起重系统、液压系统、司机室、电气系统等组成。采用单机双吊点抬吊施工工法,将钢箱梁节段安全准确地提升至桥面,并依靠吊具纵横移机构和吊具调平机构的配合进行对位和拼接。此外桥面吊机配有1套双电葫芦辅助起重系统,用于倒运钢桁梁主桁和平联杆件。BL230桥面吊机纵向及横向示意如图4所示。

图4 BL230桥面吊机示意图(cm)

4.3 钢箱桁梁架设技术

4.3.1 顶推施工技术

1~24节间钢箱梁采用顶推架设方案,首先由浮吊架设起始3个节间钢箱梁,并安装边跨方向的导梁,然后在安装完成的钢箱梁上拼装230 t桥面吊机,后续钢箱梁节段由桥面吊机从运梁船上直接起吊拼装,每拼装完1个节间钢箱梁,整体向边跨方向顶推1个节间。边跨钢梁顶推作业过程中,为保证各个临时墩受力满足设计要求,纵桥向各个支点的各组顶推器及垫座间的高差应控制在1 cm以内,单个支点横桥向两组顶推器及垫座间的高差应控制在2 mm以内[5-6]。

4.3.2 单向悬拼技术

NJ9-NJ13、NJH钢梁采用悬臂架设方案,边跨钢箱梁顶推到位后,对称挂设边跨和主跨已安装完成钢箱梁的斜拉索[7-10],同时利用桥面吊机单悬臂架设主跨下1节间钢箱梁。其步骤为:

(1)运输船到达指定位置并定位后,根据待吊梁段的重心位置,将桥面吊机滑车调整到指定位置。

(2)桥面吊机空钩下放,检查吊具各插销位置是否适合该节间重心位置,调整平油缸长度,吊具与待起吊的节段插销连接,解除待吊梁段四周锚绳,整体提升10 cm,调平后整体起升到钢梁平面准备进行精确对位。

(3)整节段钢箱梁起吊至已架设钢箱梁平齐时,停止起升,利用顶部油缸向后纵移吊点,使钢梁节段端部靠近已架设钢梁的节点前端。微调起升装置和吊点横移装置,使钢梁节段端部与已架钢梁节点前端准确对位,检查并开始钢箱梁接口焊接,焊接完成并探伤合格后,桥面吊机松钩,整节段钢箱梁安装完成。

(4)钢桁梁杆件通过桥面吊机提升至桥面,双电葫芦辅助起重系统倒运钢桁梁主桁和平联杆件,通过运梁车运输至待架位置,由50 t汽车吊滞后钢箱梁3个节间进行架设,钢桁梁安装顺序:先安装斜腹杆,形成正三角结构,再安装上弦杆,然后安装平联撑杆,最后整体安装平联斜杆。

4.3.3 钢箱梁精确对位测量技术

利用“激光跟踪、纵向调位、中线精调、标高调位”的测量定位方法,实现钢箱桁梁的精确测量定位,步骤如下:(1)全站仪立在混凝土梁端,利用激光朝向正在吊装的梁段中线3点来控制中轴线,将中轴线粗调至2 cm误差以内;(2)利用桥面吊机的伸缩功能调整前后距离(顺桥向),即下弦节间栓孔间距12 m;(3)精调待吊装梁段中轴线至设计要求,用少量码板固定前后左右防止错位;(4)将待吊装梁段测点全部调整至设计标高;(5)检查轴线、孔距、标高是否符合设计要求,合格后即可开始从梁面、腹板、底板开始码板固定。

5 结束语

本文以商合杭铁路裕溪河特大桥钢箱桁梁架设为工程实例,针对钢箱桁梁的架设难点,通过对钢箱与钢桁架设协调性对比、顶推支架结构设计、经济型钢箱桁梁架桥机研制、钢箱梁节段精确对位测量等关键技术的研究,高质量完成了大跨度斜拉桥钢箱桁梁的架设,得出主要结论如下:

(1)针对钢箱桁梁的结构特点,根据桥址现场施工条件,首次提出了“边辅跨顶推、中跨悬拼、跨中合龙、钢箱梁与钢桁梁同步安装、塔梁同步”的钢箱桁梁架设技术,可为同类斜拉桥主梁的架设提供参考。

(2)针对“回转吊机”“桥面吊机+桅杆吊机”成本较高、架设工序复杂等缺点,围绕本桥钢箱桁梁的特点,研制了具有“竖向起吊、纵向倒运”等功能的经济型架桥机。

(3)提出了“激光跟踪、纵向调位、中线精调、标高调位”的测量定位方法,实现了钢箱桁梁的快速精确测量定位。