高热流密度电子设备液冷技术研究进展

齐文亮, 赵亮, 王婉人, 刘琦

(1.中国航空工业集团公司西安航空计算技术研究所, 西安 710068; 2.中国空气动力研究与发展中心空气动力学国家重点实验室, 绵阳 621000)

近年来,电子工业和半导体技术以及微组装能力的快速发展,高频化、高集成化以及小型化已经成为电子设备的发展方向,电子设备的热流密已经达到并超过100 W/cm2,如固体激光器晶体、电阻阵列、GaN功率芯片等[1]。冷却技术的研究与应用是高热流电子设备中一个复杂的系统工作,不仅是为了满足散热要求,还要考虑冷却效率以及冷却基础设施的成本[2]。因此,如何解决电子设备核心器件的高效散热是目前亟需解决的问题[3]。

被动冷却和主动冷却是电子设备两种重要的散热方式。被动冷却如自然对流冷却、热电冷却、热管和基于相变的冷却不需要任何外部能量除去电子设备内部的热量。自然对流冷却通过扩大换热表面积可以进一步提高散热能力[4],但其散热极限仅为15 W/cm2。热管以其卓越的热性能和高可靠性被广泛应用于台式电脑、笔记本电脑、手机和发光二极管模块等常见的低功耗消费类电子设备[5],应用于高热流密度的高温热管的研究还不够充分,目前还处于基础理论研究阶段[6]。热电制冷由于具备能效高、免维护和长寿命等优点被广泛应用于无线传感器网络、可穿戴和植入设备等低功率电子设备,受制于热电材料等核心技术的发展,热电制冷还尚未应用在高热流密度电子设备中[7-8]。较低的导热性、流动不稳定性等限制了相变冷却的应用范围[9]。研究人员设计了重力驱动自然对流与相变耦合的散热系统来提高大功率电力设备的散热能力,但冷却能力依然十分有限[10]。被动冷却由于结构简单、可靠性高等优点在低功耗电子设备散热得到了广泛的应用,但不能有效且不足以应对电子元件不断增加的热通量需求。

主动冷却应用外部能量从电子设备中快速除去热量,提供了更高的冷却能力。强迫风冷、微通道冷却、喷雾冷却、射流冷却、浸没式冷却等都属于这一类。与自然对流相比,强迫风冷通过风扇增强空气对流的方式可以达到35 W/cm2的散热能力,但还不能满足电子设备散热需求[11]。最新的研究表明在芯片内集成微通道结构能够实现热流密度高达1 723 W/cm2的散热[12],使得微通道技术有望成为未来散热技术的首要选择。喷雾和射流冷却在电子设备散热领域有着小范围的应用[13],也在不断尝试扩大应用范围,目前水和氟化物的冷却能力分别超过了1 000 W/cm2和100 W/cm2[14]。浸没式液冷技术是目前商业应用最广的液冷技术,已经在大型数据中心得到成熟的应用[15]。综上可以看出,解决高热流密度电子设备散热的首选是液冷技术[16]。

电子设备的液冷技术经过多年的发展,已经从基础理论逐步过渡到实际应用。微通道和浸没式液冷技术应用得最成熟、最广泛[17-18]。射流和喷雾冷却尽管设备整体要求较严格,但还是在一定范围内得到了成熟的应用[19-20]。去离子水是液冷技术应用最多的冷却液,但是水的工作温区有限,较差的电绝缘性也限制了整个水冷技术的发展。采用新型冷却液(如纳米流体、液态金属等)取代传统的以水为代表的冷却工质打破了传统冷却技术的能力极限,但仍然存在很多不足[21]。因此,本文中主要讨论电子设备液冷技术的发展现状及其最新研究进展,简单介绍微通道冷却、喷雾冷却、射流冷却、浸没式冷却等技术的工作原理,详细分析每种液冷技术的优缺点及存在的问题。从芯片内部热源散热、局部强化换热、换热表面强化技术、新型冷却介质以及混合协同冷却等几个方面来讨论电子设备液冷技术未来的发展趋势,指出研究的难点。最后展望未来电子设备液冷技术的研究方向。

1 液冷技术研究进展

1.1 微通道冷却

Tuckerman等[22]采用宽度和深度分别为50 μm和300 μm的水冷微通道实现了热流密度为790 W/cm2环境下的散热,并提出了微通道的概念。与常规槽道冷却相比,微通道的尺寸较小(通常在10~200 μm),但其散热能力远远大于传统槽道冷却。这主要得益于微通道的通道数量更多、在相同散热条件下的有效散热面积更大,因此单位时间内换热量更大。图1所示为微通道结构示意图[23],图2所示为微通道在芯片散热方面的应用[24]。

图1 微通道换热器结构[23]Fig.1 Microchannel heat exchanger structure[23]

图2 微通道冷却技术的应用[24]Fig.2 Application of microchannel cooling technology[24]

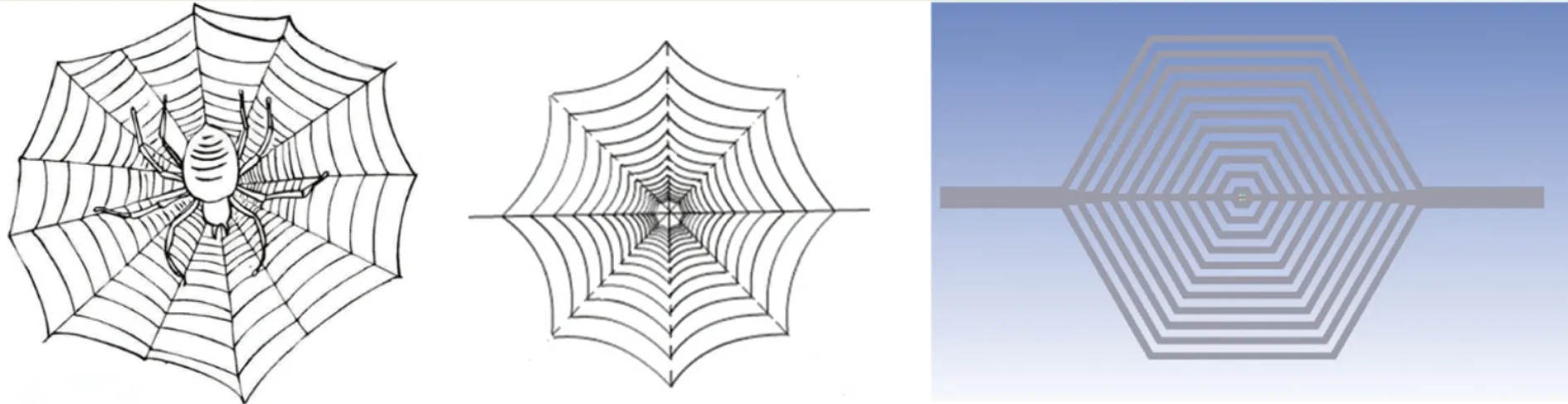

微通道的水力直径较小,因此沿冷却路径的压降特别重要,因为它与流体的质量流率有关,同时决定微通道换热效率。随着质量流率的增加,流道的沿程压降将会降低,需要利用额外的泵功耗来弥补增加的压力损失,或者承受效率的降低[25]。为了提高散热能力同时保证压降损失维持在较小范围内,研究人员进行了结构优化设计来增加换热面积,目前的流道结构主要有波浪形、肋槽道、梯形、三角形、渐扩渐缩形、分歧结构以及双层或多层等[26]。但这些优化后的结构依然存在流道阻塞,并引起局部压降和温度损失过大等问题,同时也会增加泵的输出功率。研究人员从自然界的仿生拓扑结构获得灵感,设计了雪花状、蜘蛛网状、蜂巢状、叶脉状等多种仿生拓扑微通道,研究发现图3所示蜘蛛网结构的微通道整体性能最好,不仅换热面积较大而且流体流动性较好[23]。

图3 仿生拓扑结构示意图[23]Fig.3 Schematic diagram of bionic topology[23]

微通道液体冷却系统大致可以分为单相系统和两相系统。单相冷却系统中,冷却液在微通道内始终保持液体状态,通过对换热壁面微结构的处理,目前可以达到300 W/cm2的散热能力[27]。在两相冷却系统中冷却液可以转变为蒸气,因而表现出更高的换热能力、更加均匀的表面温度分布,同时蒸气的存在使得泵能够输出更低的功率,达到了换热性和流动性都提升的效果。但是两相冷却系统核心问题是如何确定最佳的气液比。气泡生成并阻塞通道导致冷却液流动不稳定,也会产生逆流等现象,这些都直接影响换热效果,同时也带来了温度随机波动等问题[28]。微通道目前采用最多的是水、水/乙二醇混合物、氟化物和纳米流体等,也有部分研究涉及液态金属和超临界CO2。研究人员围绕纳米流体进行了大量的研究[29-32]。纳米流体内微粒的大小以及体积浓度对整体换热效果会有很大的影响,较大的体积浓度必然产生微通道堵塞,引起温度分布不均匀等问题。因此还需要确定最佳的体积浓度,进一步量化纳米流体对换热效果的影响。

1.2 喷雾冷却

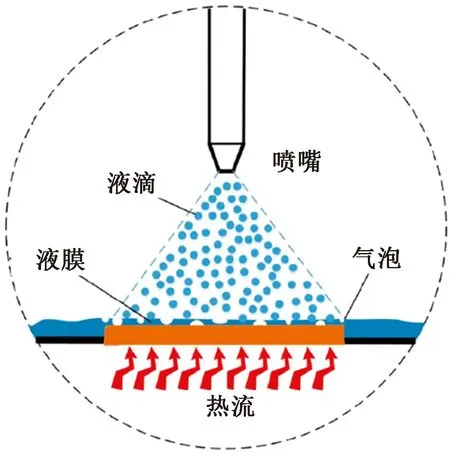

图4为喷雾冷却的原理图。从中可以看出冷却液从喷嘴喷出后,形成大量的小液滴,随即喷到电子设备热表面上,在热源表面形成液膜并进行强烈的热交换后吸收热源的热量,随着液膜流动或者蒸发将吸收的热量带走,随后在循环系统的热交换器内冷凝汇集。除去较高的冷却能力,喷雾冷却还可以在较少液体存量的情况下实现精确的温度控制,同时在整个喷雾覆盖的表面上形成均匀的温度分布[11]。实验室中通过控制加热表面和冷却剂流动以及忽略热管理系统从而获得了最大的热通量(1 200 W/cm2[33]),但在实际工程中很难达到此临界热通量。

图4 液体喷雾冷却原理[19]Fig.4 Schematic view of the spray cooling process[19]

影响喷雾冷却效果的因素主要分为四类:雾化特性(喷雾流量、速度、角度和液滴直径等)、表面特性(表面粗糙度、尺寸大小、几何形状和表面涂层)、液体特性(流体性质、添加剂和纳米流体等)及其外部环境特性(非冷凝性气体和微重力等)[34]。喷雾冷却与微通道冷却相比换热机理更加复杂,整个换热系统很难做到紧凑化、小型化,同时为实现良好的雾化效果,喷嘴的压力普遍偏大,容易引起可靠性问题。通过改变表面结构来增强喷雾冷却是一种有效且低成本的方法,该方法得益于局部冷却效率的提高[35]。目前喷雾冷却液使用最多的是水,同时也根据冷却装置的使用情况选用不同的介电冷却液[36]。尽管相比于传统冷却液,纳米流体已经表现出很好的冷却效果,但很少系统研究纳米流体在喷雾冷却换热方面的应用效果。纳米颗粒的悬浮特性,使其很容易沉积在冷热交替的固体表面,从而增加了传热热阻,同时也容易造成喷嘴堵塞。纳米流体在喷雾冷却方面的研究目前还集中于传热机理和传热模型,在应用层面的研究还需再进一步加强[37]。

1.3 射流冷却

射流冷却的工作原理为高速射流在热源表面形成很薄的液膜并进行强烈的热交换,同时射流本身带来局部强烈的对流换热也增强了射流冷却换热的能力。与喷雾冷却均匀散热不同,射流冷却在撞击点周围能够实现极强的换热效果,能够有效解决局部热量集中区域的散热问题。射流冷却可以分为自由射流和浸没射流。自由射流是冷却液冲击暴露在空气中的电子设备表面进而实现换热;浸没射流是电子设备沉浸在冷却液中,通过冷却液冲击换热表面增加周围冷却液的流动进行强化换热。浸没射流冷却与浸没式冷却具有相同的传热机理,是浸没式冷却的升级版本[38]。因此,影响浸没式冷却的因素也同样影响浸没射流冷却,相对而言浸没射流冷却的冷却效果更加明显。

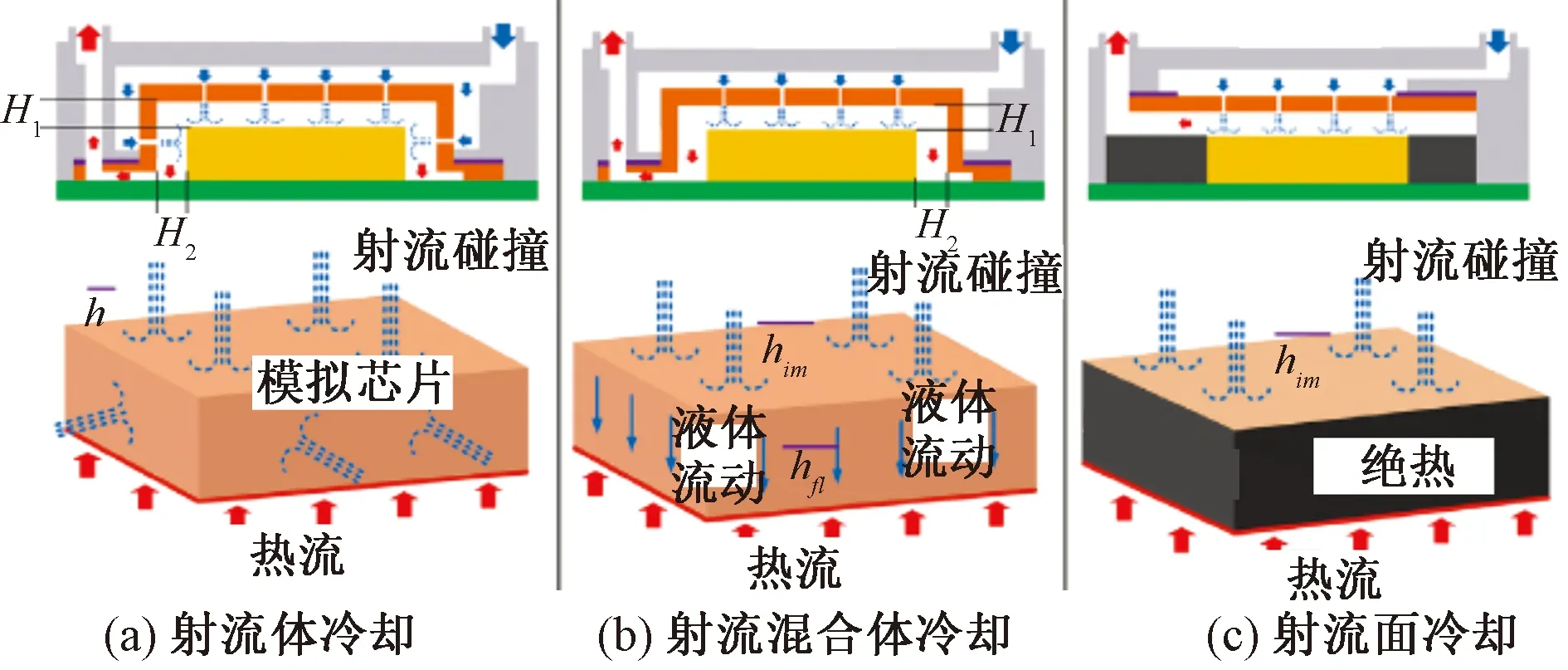

研究人员通过增加射流湍流程度(改变喷嘴结构、增加喷射速度),换热表面增加涂层(亲/疏水表面处理),改变表面结构(如树枝状、翅片、沟槽、多孔和微凹腔结构[39])等方法来提高热导率,提高冷却效果。研究发现液滴以一定频率连续撞击表面的冷却方式具有更好的冷却效果,最大热通量达到170 W/cm2[40-41]。已有的研究射流冷却都集中于冷却电子设备或芯片的上表面。除此之外,不同形状的电子设备也会使得上表面的面积很小,单纯冷却上表面并不能达到合理的冷却效果。Wu等[42]对三种不同形式的射流冷却方式(图5)进行了理论、实验和数值模拟的对比,结果表明在受限空间内射流体冷却会获得最佳的散热效果。

图5 三种不同形式的射流冷却[42]Fig.5 Schematic diagram of three different impingement jets cooling[42]

值得注意的是,射流冷却只适用于电子设备的局部换热,单个喷嘴会导致冷却区域的表面温度不均匀。为实现电子设备均匀散热,研究人员也进行了移动式射流冷却的研究[43]。尽管移动射流可以有效减小液膜厚度,同时增大换热速率,但整个冷却系统却更加复杂,因此对于较宽的表面,应采取多喷嘴阵列布置策略,提升整个表面的换热系数,使得温度分布更加合理[44]。采用多喷嘴阵列冷却时要合理的选择每个喷嘴的类型,同时根据换热表面的温度分布合理控制每个喷嘴的流量。但多喷嘴阵列式的冷却方式存在射流单元间的流动干扰等问题,使换热环境更为复杂,同时也降低了整体换热效果。从电子设备安全可靠角度考虑,喷射压力也不能较大[1]。深入了解多喷嘴射流冷却的控制机制对冷却效果至关重要[45]。研究人员已经将纳米流体应用于电子设备射流冷却,但在某些环境下具有高体积浓度的纳米流体并不能提高换热能力[46]。

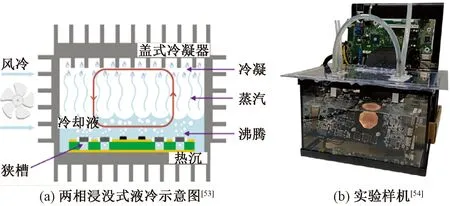

1.4 浸没式冷却

浸没式冷却是一种被动全液体冷却技术,其中电子设备完全浸入冷却工质中[47]。对于单相浸没式系统,换热过程中冷却液始终保持液态,通过系统循环实现电子设备散热。对于两相浸没式系统,冷却液温度升高到饱和温度以上时会引起冷却液沸腾,产生的气泡引起流动混合,通过对流换热来实现电子设备冷却[48]。图6为带有蒸气腔的封闭两相浸没式液冷示意图,在加热表面形成的气泡上升到介电液上方的蒸气腔,然后通过风冷换热器冷凝释放热量。相对于封闭浸没式液冷,开放浸没式液冷主要的优点是没有封闭的外壳,提高了整体设备的可靠性,同时减少了系统维护的成本[49]。表面特性、临界热通量增强、传热关联式和综合性能等方面的基础研究极大推进了浸没式液冷技术的应用[50]。浸没式液冷提供了在运行温度均匀情况下提高可靠性的机会,因为它最大程度地减少运行中常见的问题:系统过热和温度波动、风扇故障、噪声、灰尘、空气质量、腐蚀、电化学迁移等。这些优点使得电子设备液冷技术中浸没式液冷应用的最广泛,商业化程度最高,已经成功应用于整体发热功率较大且控温需求一致性较高的散热系统[51-52]。

图6 浸没式液冷技术Fig.6 Immersion liquid cooling technology

浸没式冷却分为间接浸没式和直接浸没式。间接浸没式冷却中电子设备与冷却液通过热界面材料隔离。热量先传到热界面材料然后在传至冷却液中。间接浸没式液冷的最大好处是可以灵活地选择冷却液,但热界面材料的导热率是限制其冷却性能的最大弊端。直接浸没式冷却缺少了热界面材料,热量可以直接传递到冷却液,但最大的弊端就是电兼容性。为了保证设备稳定工作,冷却液只能选择介电液。但是与水相比,介电液呈现较差的热属性,这就使得浸没式液冷的冷却能力受到限制。大气环境下介电液最大热流量为48 W/cm2,而水的最大热流量为202 W/cm2[55]。尽管有如此,采用介电液作为冷却液的冷却能力依然高于回路热管冷却系统的冷却能力。然而,相对于主动液体冷却策略而言,此热通量值范围仍然较差。

该领域最新的研究都集中于换热表面增强对传热特性的影响[47,56]。微/纳米表面结构(纳米涂层、多孔表面、斜翅微通道)通过改变表面属性增大毛细驱动力,流体在驱动力作用下润湿壁面,阻止在表面形成蒸汽薄膜,进而影响换热效果[57]。目前浸没式液冷技术发展的最大争议就是其可靠性,诸如电子设备长时间浸没在冷却液里是否会出现腐蚀情况进而影响功能和性能,如何延长使用寿命等[58]。最新的研究表明流体中增加固体颗粒可以改善换热属性,含有纳米流体冷却液的两相传热机理和传热关联式以及与电子设备的兼容性还需进一步研究[59]。

2 液冷技术发展趋势

2.1 微通道直接集成到芯片内部

五十多年来摩尔定律一直是电子设备发展的指导原则,但目前随着先进制程的进一步缩小,摩尔定律的发展进入了后摩尔时代。晶体管器件的单片堆叠等结构设计理念的提出使得摩尔定律在“另类”层面得以继续发展。2.5D、3D等先进制造已经可以将不同的芯片通过互联技术封装成更灵活的可扩展芯片组。这就使得芯片内部热源叠加,立体封装造成芯片中间热量无法传导出。研究人员提出在器件内部热点区增加硅片通道密度,已经实现了有效的温度控制[60]。然而,面对热流密度更大的芯片研究人员提出在堆叠芯片内部使用嵌入式微通道使冷却液直接进入器件内部减少传热路径以此来解决高功耗器件的散热问题[61]。

美国国防高级研究计划局(Defense Advanced Research Projects Agency,DARPA)发布的“芯片内/芯片间增强冷却”(ICECool)计划主要目的是将微通道技术应用到高性能计算机内,解决超级计算机高效散热问题[62]。中国电子科技集团第二十九研究所在微流道散热领域进行了深入研究,目前正在进行第三代散热技术嵌入式微流道散热研究,如图7所示。瑞士洛桑联邦理工学院最新的研究表明将微通道直接嵌入到芯片内部的散热方式,可以使冷却性能提高了几个量级,达到了1 723 W/cm2[12]。

图7 芯片级散热技术发展Fig.7 The development chip cooling technology

尽管还需要对嵌入式微流道系统进行长期稳定性测试,但下一代微通道散热技术“微槽群复合相变散热概念”已经提出,但这部分研究还处于起步和摸索阶段。微通道直接集成技术成熟度需要进一步提升,目前遇到如下问题。

(1)微流道尺度较小,易受到颗粒阻塞。

(2)两相微通道由于沸腾产生的气泡能够带来“气塞”和“返流”现象,这会带来通道流动不稳定引起传热恶化的问题。

(3)硅基微流道散热能力强,但脆性大,结构可靠性差,优化材料和结构以提高整个微流道冷却系统的可靠性是目前需要研究并解决的关键问题[63]。

2.2 局部高热流密度散热技术

晶体管器件的单片堆叠不仅可以提供更高的组装密度,还可以显著提高电子设备的功能和性能,从而推动摩尔定律发展。但这样势必会带来印制板芯片区域局部热密度超过1 kW/cm2,与印制板其他部分存在不同量级的散热需求[61]。如果对整个器件进行整体散热会带来冷却资源的浪费,因此如何在有限资源条件下实现局部高热流密度的快速散热是冷却技术研究的一个重要方向。

从前文介绍可以看出射流冷却技术能够有效解决局部高热流密度区域的快速散热问题,是解决大功率器件集中散热方向最具有发展前景的液冷技术[64]。美国在射流冷却方面取得了很大的成功,已经将该技术成功应用于超级计算机芯片级的集中散热[65],同时也研制出嵌入式电子设备的射流冷却系统[13]。洛克希德·马丁空间系统公司(Lockheed Martin Space Systems Company,LMT)在ICECool计划支持下通过微型水滴的射流实现了芯片局部1 kW/cm2热点的散热能力[61]。

微通道直接集成到芯片内部进行散热也是局部高热流密度散热技术的一种方式。国外已经实现了芯片级的微通道散热,中国真正意义上的面向芯片级的微通道散热技术还未见报道。IBM通过在发热芯片上布置水冷板实现了针对服务器芯片的集中散热,如图8所示。中国部分研究机构通过槽道与微通道组合的复合式冷板实现了热流密度为50 W/cm2的模块局部高热点散热,但该组合通道散热模式还没办法实现芯片级的散热。

图8 水冷IBM服务器[66]Fig.8 Water cooled IBM server[66]

浸没式液冷系统尽管能够实现系统级均匀散热,但由于电子设备结构复杂,会在局部形成流动死区并导致该区域温度过高。英国帝国理工大学在受限空间内合理布置舌片结构解决了电子设备局部流动死区导致热流密度过大的问题[67]。这也表明对于喷雾和浸没式这种系统级的散热技术通过器件结构的改变也能实现局部高效的换热[68]。

2.3 换热表面强化以提高散热效率

研究表明换热表面强化技术能有效提高现有液冷技术的换热能力,该领域的最新研究集中于表面增强对传热特性的影响[56]。对于单相液冷,表面强化结构可以增加流体扰动,实现较高的换热能力和较好的温度均匀性;对于两相液冷,合理的表面强化会促进冷却液单相工况向两相工况转变,降低相变所需的过热度。表面强化可以在多种尺度上实现,包括宏观、微观和纳米尺度,以及至少两到三种的组合表面。表面改性包括但不限于鳍/微鳍、多孔/微孔结构、粗糙表面、微腔、纳米管、纳米纤维和纳米颗粒沉积等。这些表面改性的方法可以通过改变表面粗糙度和接触角来提高接触面积,提高气泡生成频率,提供更活跃的成核部位和/或改善毛细管的影响,提高传热的性能[50]。

表面强化技术已经在微通道和浸没式液冷技术中得到了较好的应用。通过主动强化技术(需要外部动力,如机械混合,抽吸,喷射)强化核态沸腾的成本较高,且难以在结构紧凑的腔体内实现,通过针对换热表面的被动强化技术是一种有效的方法。Liter等[69]提出了气液流动分离通道的概念,通过表面微结构使液体和气体分开流动,不存在气液逆流的现象。张添[64]设计的带蒸汽腔的Ω型平行微槽道避免了气塞和返流,消除了流动沸腾不稳定问题。图9所示的两种液体供给方式作为射流概念被提出来,目前最大临界热流密度可以达到805 W/cm2[70]。略微复杂的表面结构也可以在没有射流产生系统的帮助下在浸没式液冷中产生浸没射流进而提高换热能力。射流冷却的换热能力也通过在换热表面采用不同形状的肋柱/肋片结构得到了强化。阵列式射流与局部表面强化技术的结合明显改善了射流冷却只能局部冷却的劣势,在热源表面形成均匀的液膜,实现了均匀散热的目标,并将热源表面温差缩小至5~12 K[71]。

图9 带有多孔涂层的微通道示意图[69]Fig.9 The schematic diagram of microchannel with porous coating[69]

尽管表面强化技术可以有效提高每种液冷技术的换热效率,但依然面临下面一些问题。

(1)表面强化有利于核沸腾,能有效提高浸没式液冷的换热能力,但对于微通道而言流动的不稳定性会造成微通道内温度波动不利于换热[72]。

(2)流体中增加固体颗粒可以改善换热属性,但每种纳米颗粒都有合适的浓度,超过临界值并不利于沸腾换热性能的增强。含有纳米流体冷却液的两相传热机理和传热关联式还需进一步研究[59]。

(3)受限射流沸腾冷却的表面粗糙度研究相对较少[50]。

2.4 新型高效的冷却介质

目前电子设备冷却液主要为水溶性液体、碳氟化合物和电介质流体等。水溶性液体不具备绝缘特性,不能直接接触电子设备,这就增加了整个冷却系统的复杂度。电介质流体虽然可以有效解决电绝缘问题,但其换热能力较低。纳米流体表现出的强换热特性使得其成为目前研究的热点[73]。基于碳的纳米流体本身的疏水性使其无法分散在极性液体(水)中,导致稳定性较差。氧化物纳米颗粒是目前研究最广泛的,主要因为其本身具备高稳定性、低成本和良好的导热特性等。磁性纳米颗粒通常包含铁磁材料,这种纳米流体除了增强传热特性外,还具有普通流体的流动性,同时还具备了类似于其他磁性材料的磁性特征。这种优异的性能使其可用于使用外部磁场来控制液体的运动来达到良好的换热需求[74]。

液态金属主要是指镓及其合金以及铋基合金,相比于水溶液表现出更强的换热能力,同时液态金属只需采用小流道结构(水力直径约1 mm)即可达到水冷微通道的冷却能力,并且流动阻力很小[75]。中科院理化技术研究所首次在高性能计算机冷却中使用液态金属[21],此后液态金属作为新型冷却液逐渐引起了广泛的关注。近几年来,液态金属微小流道热沉备受关注,这主要源于其在极端高热流密度冷却领域的重要价值。将高热导率纳米颗粒掺混进液态金属可以进一步提升其热导率和换热能力[76]。

基于纳米流体和液态金属的冷却液研究已经取得了极其丰富的研究成果,但距离其广泛应用还有很长的一段时间。目前面临如下问题。

(1)纳米流体会需要更大的供液泵功率,同时颗粒团聚、体积浓度、粒径大小,以及在水介质中的不稳定性都会影响其传热特性,这些因素的研究还要不断完善。

(2)水冷系统可以通过添加抗凝剂(比如醇类或无机盐类)降低冷却液的凝固点,但目前液态金属还未找到合适的抗凝剂。

(3)还需进一步拓宽液态金属的使用温区范围,特别是找到熔点低于0 ℃及熔点在30~60 ℃的液态金属。

(4)液态金属的成本较高限制了它的发展,如何降低液态金属的成本,并且解决与常用结构材料的相容性问题。

2.5 混合协同冷却

为了实现最大的冷却效果,应根据散热需求制定合理的混合散热方案,最大限度地发挥每种液冷技术的散热性能,同时,由于受设备和仪器平台尺寸限制,其相应散热装置应尽可能占用更少空间,不额外引入更多功耗。目前应用最多、普及性最广的是微型蒸汽压缩制冷与液冷系统的组合[77]。Oliveira 等[78]将蒸汽压缩制冷后的冷却液喷射到换热表面进行冷却,整个冷却系统采用了蒸气压缩制冷和射流冷却技术,但不可避免造成设备复杂,同时也带来了设备可靠性和经济性等问题。射流和微通道组合冷却能够有效避免二者的缺点分别是只能局部冷却和明显压降问题,射流冷却作为另一种形式的供液方式有效解决了微通道压降问题,较大幅度的提高了散热能力[79]。这种组合冷却方式还处于初步研究阶段,同时由于其结构复杂还需对射流特性、流道形式、换热表面特性等主要参数进行优化设计[71]。目前混合协同冷却还处于各种冷却技术相互匹配阶段,未来电子设备冷却应能结合智能算法实现不能散热场景下散热技术的合理调控,从而实现高效和经济化的智能散热。

3 展望

传统的泵回路散热系统可以通过换热面内增加微通道提高整个系统的散热性能,然而这一技术的缺点是换热系统较大的压力损失,需要更大的泵功率,这无疑增加了散热成本[25]。由于不受重力等因素的限制,使得微通道完全可以应用于航空航天等多个领域。芯片散热技术的发展,使得微通道冷却技术延伸到芯片内部,从源头上解决电子设备散热问题[12]。如何解决两相微通道不稳定性是未来芯片级散热亟需解决的问题。由于微通道尺寸非常窄,纳米粒子的团聚研究在微通道冷却中更为重要。

喷雾冷却和射流冷却这两种主动冷却策略表现出非常好的换热效果。如何解决不同大气压力和高度下(尤其是接近微重力环境)冷却表面的气液混合物快速清除是目前喷雾冷却和射流冷却技术在航空航天领域应用的障碍,影响其散热的因素过多,换热系统的复杂性和稳定性也限制了应用范围[34]。如何提高系统可靠性的同时简化系统构成是喷雾和射流冷却未来的发展方向。

浸没式液冷的整个换热系统安全可靠,但介电液较差的导热性能使得在所有液体冷却技术中浸没式液冷的换热能力最差。尽管如此,与喷雾冷却和射流冷却相比,影响其散热的因素较少,只需提高介电液的导热性能就可以大幅提高浸没式液冷的散热能力[80]。浸没式液冷已经成功从实验室到小规模部署到目前的大规模部署,技术先进性得到了充分验证[15]。在航空航天领域的应用研究还尚未开展,与射流冷却等组成的混合协同冷却的研究还需进一步加强。

纳米流体和液态金属等新兴的冷却液较高的热导率和换热特性使得其在电子设备冷却方面表现了巨大的潜力,但团聚以及控制机理需要详细广泛的研究。液冷技术一方面向芯片级的热源集中,从源头解决散热问题;一方面向智能化和高效化的组合冷却技术发展,通过智能匹配实现精准散热,从而更加有效地提高整体换热性能。新兴冷却液与智能化混合协同冷却的有效结合是目前电子设备高效散热未来发展的方向。

4 结论

液冷技术经过多年的发展已经从基础理论逐步过渡到实际应用,但仍然面临着解决电子设严格的散热需求。高性能电子设备等需要具有高传热性能的创新机制、技术和冷却剂,以充分去除其产生的热量,以实现预期的性能和耐用性。如何采用最有效的散热技术保证电子设备稳定运行,依旧是不变的主题。传统的液冷技术由于理论研究更加深入,技术成熟度更高依然是目前电子设备散热的首要选择。通过换热表面强化以及混合协同冷却等方式,传统液冷技术的散热能力可以进一步加强。新兴的冷却技术如微通道与新型流体可以大大提高电子设备散热性,但面临着基础理论研究不深入以及技术成熟度较低的现状。尽管如此,新兴技术、新型冷却液与传统液冷技术的结合是可以满足高热量电子设备的冷却需求,这部分研究还需进一步加强。