基于LabVIEW的涡轮诊断系统的研究与应用

孙治鹏,Josephus T.Maria,涂世明,郑有胜,曾翰典

(天信仪表集团有限公司,浙江 苍南 325800)

0 引言

随着天然气能源比例不断提高,气体涡轮流量计在然气贸易计量和过程监控等领域用量也水涨船高。在使用过程中,由于介质清洁度差、不规范操作、未定时维护和质量缺陷等问题导致部件损坏,如果未及时发现,将导致计量的不准确。目前一般是通过现场巡检的方式对仪表显示数据进行观察,凭经验对比判定仪表运行状态,如当前的温压、流量等数据和参考历史值对比诊断,如发现偏差较大,则拆卸下来进一步诊断。以上方法容易产生误判断,且现场管道拆装成本大,特别在高压的管道上。管道内高压可燃气体操作存在危险,停气拆卸对用气方产生影响,维护成本高,造成了资源浪费。因此,通过对采用基于NI公司的采集系统和LabVIEW平台虚拟软件的诊断系统研究,实现在不拆表、不停机下快速精准地在线诊断,具有重大的意义。

1 故障诊断系统的工作机理

机械设备在实际生产运行中,常见的故障有部件脱落、腐蚀、变形、老化、运行异常等。这些故障的存在轻则性能衰退、功能丧失,重则影响企业生产运行,造成经济损失[1,2]。根据涡轮流量计的特性,这些故障主要表现在传动部件上:如阻力上升,异常振动,叶轮缺损、变形、卡顿或卡死现象,因此可通过以下几个方面进行诊断。

1.1 利用叶片转速进行诊断

气体涡轮流量计的计量原理为管道内的流体推动涡轮叶片,一定条件下其旋转角速度与工作条件下流体流速成正比,通过传感器测量角速度计算可得到流量[3]。叶轮转速检测的方法有霍尔式、光电式、电容式、电感式传感器等[4]。通过LabVIEW计数器高速的采集每一个叶片的脉冲宽度进行时域和频域的分析,便可诊断涡轮叶片的弯曲、缺损故障。另外,不管机械显示还是电子显示仪表出厂时都会进行标定,获取固定的仪表系数。因此,叶片取得的高频信号可以和其余部件取得的中低频信号进行运算,获取瞬时数据并进行比较诊断。

1.2 利用振动信号进行诊断

气体涡轮流量计在管道运行时,尽管相比其它如罗茨流量计运行较稳定,但不可避免地会发生轻微的振动现象。一般情况下,这种振动可分解为有一定规律的涡轮传动部件转动引起的简谐振动和管道上其它设备、外部噪声等叠加组成[5]。因此,可利用振动检测模块获取振动加速度、频率、幅值等相关信息,再利用LabVIEW整理分析出振动特性与根据不同口径规格的流量计和不同流量下所呈现的振动特性进行比较,从而诊断设备故障点或对运行机械环境条件进行判断。

1.3 利用阻力曲线进行诊断

实际的涡轮模型是不理想的,当气体流过涡轮叶片时,存在涡轮叶片各表面与介质的粘性力、介质的惯性力、轴承阻力、计数器等传动部件的阻力影响。尽管现有涡轮流量计在减少阻力影响小流量性能方面已做了很多措施,但其影响仍不可消除。因此,可以利用LabVIEW采集在管道关闭阀门状态下的叶轮自旋下降的曲线,通过对曲线的斜率和出厂前的曲线或同型号规格的曲线对比,以此诊断其叶轮、轴承、计数器齿轮等传动部件是否故障。

1.4 利用压损大小进行诊断

圆形气体管道的压力损失与气体介质的密度ρ、管道内气体的流速ω、摩擦阻力系数λ和通径等管道相关的系数K有关,其简化公式可表示为式(1)。气体密度、温度、压力、流速等参数值可以从现场流量计量仪表采集获得。一般气体的粘度对摩擦阻力系数影响很小,可以忽略不计,因此λ主要与管道相对粗糙度相关,且其出厂后几乎不变化[6]。所以通过采集涡轮流量计两端的压差可以初步诊断其管道内部结构是否发生了变化,如叶轮卡死,严重脏污问题。

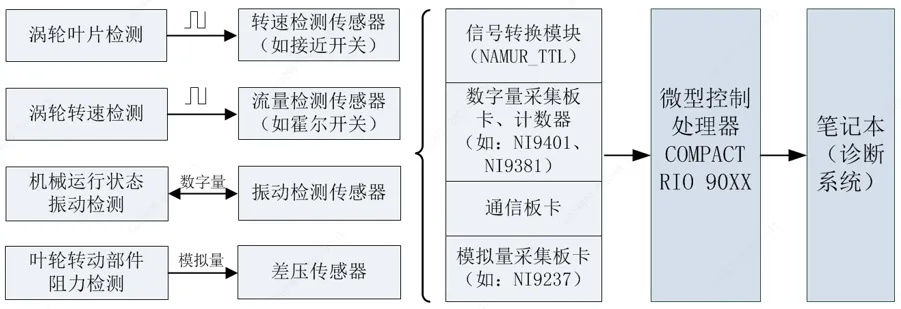

2 系统硬件结构设计

涡轮诊断系统的硬件主要分为以下几个部分:采集传感器、转换模块或接口设备、数据采集板卡、微型计算机。各种传感器通过采集涡轮流量计的运行参数,如通过转速传感器采集叶片脉冲信号,振动检测传感器获得振动信号,差压传感器采集压力值等,转换模块和接口设备用于信号的处理放大,类型转换。因为数据处理需要较高的实时性,所以采用采集板卡对转换后的数据进行实时处理。微型计算机采用NI的Compact RIO控制器,它是一款可靠的高性能工业级嵌入式控制器、实时操作系统,非常适用于需要波形采集,高速控制或信号处理,快速硬件算法开发,硬件可靠性任务或独特定时和触发的应用[7,8]。系统整体硬件结构框图如图1。

图1 系统整体硬件结构框图Fig.1 Block diagram of the overall hardware structure of the system

3 系统软件设计

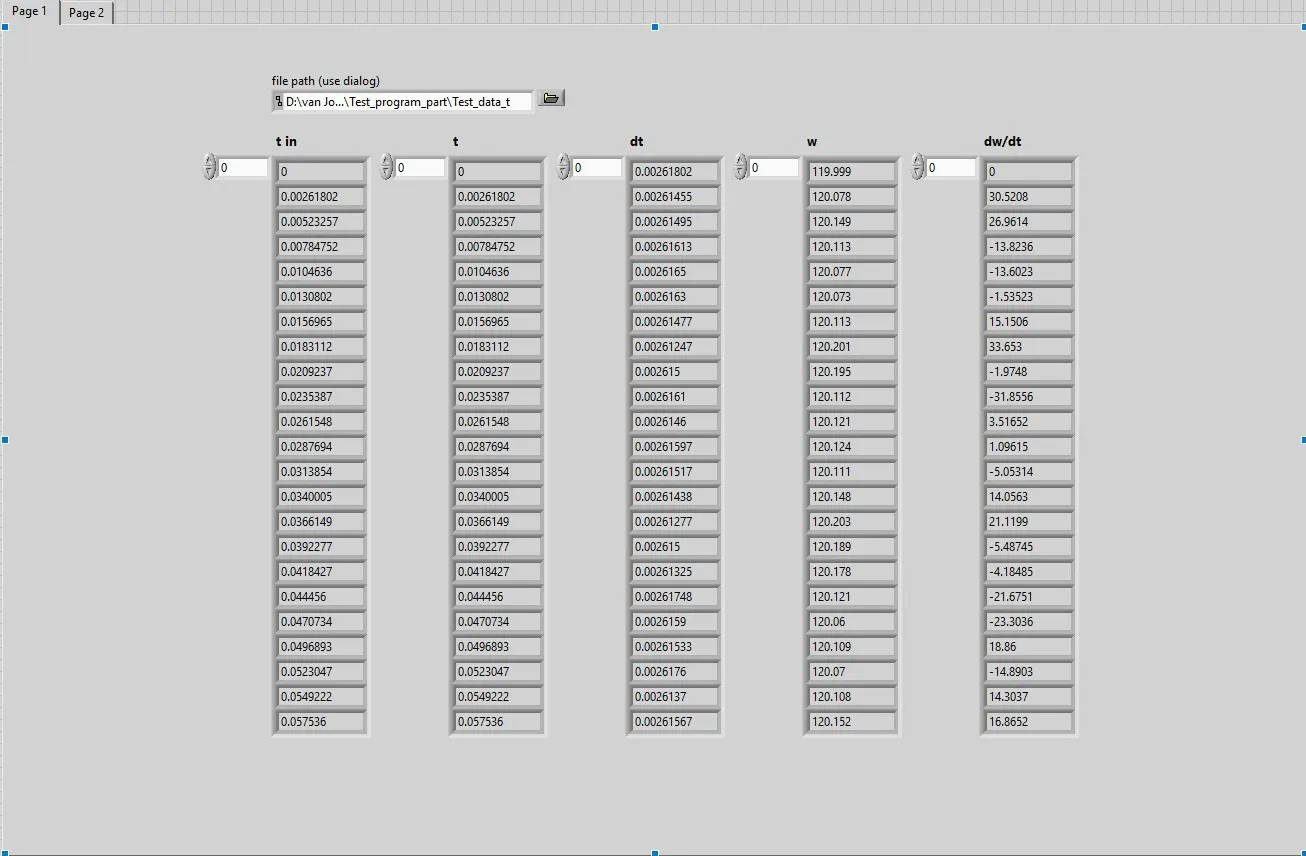

涡轮诊断系统的软件是关键部分,它是基于LabVIEW设计平台开发的。LabVIEW平台与其它的程序开发环境相似都包含有完整的函数库,不同的是它使用的是科学研究员、工程师、技术员所熟悉的框图、图标、符号等来编写的图形化G语言,图2、图3为叶片转速检测采集模块的图形化编辑界面和显示面板,十分得直观和易于调试。LabVIEW可支持UNIX、Windows、Linux等多种版本操作系统,软硬件的通用性极强,因此减少了编程人员的时间,大大提高了工作效率。

涡轮诊断系统的软件根据功能分为数据采集软件和处理分析软件两大部分,均采用模块化编程思路。数据采集软件负责实时响应DAQ板卡的数据采集,对采集的数据按分析软件的需求指令进行初步的处理和存储工作。图2为进行叶片转速检测的数据采集软件的部分程序框图,通过该程序模块的采集和初步处理,可得到叶片间的时间戳、周期、角速度、角加速度等数据,如图3为经过该采集程序模块处理后在显示面板的调试结果,可以初步观察到涡轮叶片角速度的变化,但最终的数据由分析软件进行处理。

图2 叶片检测采集模块软件部分程序框图Fig.2 The block diagram of the software part of the blade detection and acquisition module

图3 叶片转速检测采集模块软件的显示面板Fig.3 The display panel of the blade speed detection and acquisition module software

处理分析软件负责对采集整理后的数据按照不同的算法模型进行排列、组合、变换处理并以图形化显示和控制,形成研究人员能直观判断的图表、曲线、图形等。图4为涡轮诊断系统对以上采集的流量和振动传感器的数据经过FFT变换处理后的3D图形,从该3D图形中便可直观地观察到不同的相对流量下其相对频率和相对幅度的关系。随着流量的改变,各内部部件和管道等外部振动产生的频率会反应在图形中,形成与相对流量频率相关的山脉状3D图形,再进行观察便可初步诊断部件工作是否正常。

图4 涡轮诊断系统FFT变换3D图Fig.4 3D Diagram of FFT transformation of turbine diagnosis system

4 系统搭建与诊断试验

4.1 系统搭建

为了验证系统的可行性,搭建了一台简易的涡轮诊断装置如图5,包括防护外壳、电源模块、信号转换模块、采集板卡、通信模块和微型计算机等。高速采集板卡采用NI9401为双向数字模块,具有两组8个输入或输出端口可独立配置DI/O,最大信号转换频率达30MHz,输入延时小于100ns,可用于脉冲的高速计数器/定时器功能。

图5 简易涡轮诊断装置样机结构Fig.5 Prototype structure of simple turbine diagnostic device

对信号发生器产生的脉冲进行了采集验证试验,通过系统采集的脉冲间隔与标准的脉冲进行对比,数据见表1。采样精度在万分之一以内,完全满足实际工业应用的要求。

表1 系统脉冲采集测试对比数据Table 1 System pulse acquisition test comparison data

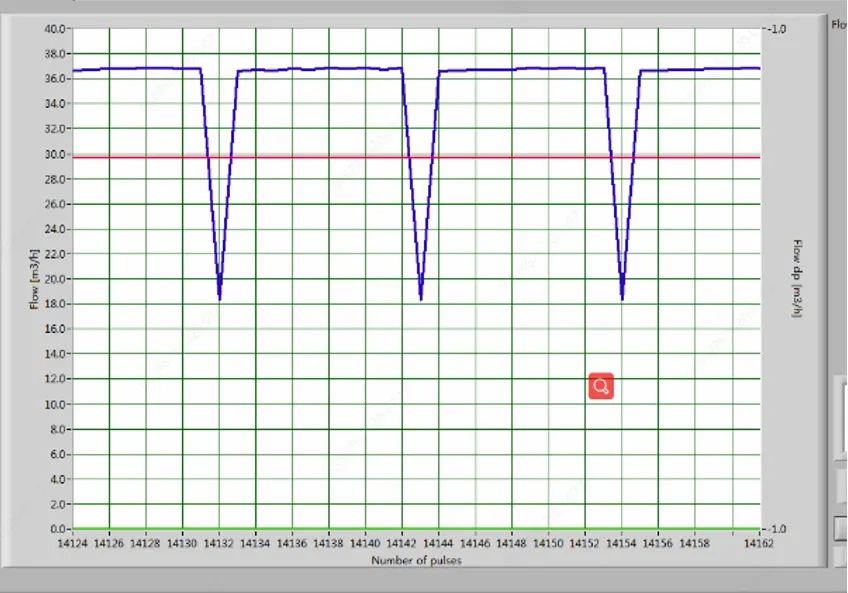

4.2 叶片缺损的诊断

涡轮流量计叶片由于受到惯性力矩的作用,其转速不会瞬变,且正常的涡轮叶片加工一致性较好,其叶片上采集的角速度处于稳定状态。图6为利用搭建的涡轮诊断装置采集流量计的诊断图,通过该图可以判断其叶片处于不正常状态,再结合诊断图的流量关于脉冲数的变化与流量计的基础信息可诊断出其中一个叶片受损,与实际的测试流量计相符。

图6 涡轮诊断装置流量计流量诊断图Fig.6 Flowmeter diagnostic diagram of turbine diagnostic device

4.3 叶片不平衡诊断

利用搭建的涡轮诊断装置分别对正常状态的1号流量计和转子卡顿的2号流量计进行自旋曲线诊断。如图7和图8为两台相同型号规格的涡轮流量计在小流量下自由旋转下降,由于自旋过程中受到阻力的不同,从图中可以明显观察到正常流量计自旋时间长且曲线光滑,2号流量计的曲线较陡且出现抖动的表现。

图7 正常流量计的自旋曲线图Fig.7 Spin curve diagram of a normal flowmeter

图8 转子卡顿状态的自旋曲线图Fig.8 Spin curve diagram of rotor stuck state

4.4 涡轮阻力诊断

利用搭建的涡轮诊断装置在不同的温度和流量计的不同状态下(例如轴承脏污、计数器故障)进行阻力诊断测试,得到如图9的自旋曲线图。高温下或无计数器状态时,由于油的粘性力变小,阻力变小,Spin Time时间较长,而低温下或轴承脏污时阻力变大,Spin Time时间较短,测得的Spin Time时间曲线的总体趋势与理论相一致。

图9 不同状态流量计在各温度下的自旋时间曲线图Fig.9 Spin time curves of flowmeters in different states at different temperatures

5 现场应用

该涡轮诊断系统应国家管网集团下属分公司委托,在对其中两个门站共6台从DN50到DN400不同口径的高压气体涡轮流量计进行现场数据的采集和诊断分析,系统现场应用图如图10。从应用场景图可知,该系统携带方便,接线安装操作简单,只需提供220V市电接口给诊断系统和笔记本供电,并将高频信号线接到涡轮流量计即可进行诊断。

图10 涡轮诊断系统现场应用图Fig.10 Field application diagram of turbine diagnostic system

通过阀门分别对以上6台流量计进行流量的控制和高频信号采集操作,将采集的数据传输到系统处理软件进行分析。经过涡轮阻力分析和不同流量下的振动频谱分析,发现其中一台DN100口径的气体涡轮流量计存在小流量卡顿现象且存在不正常的频率点,故判定流量计异常概率较大。对其重新拆装标定,发现整体线性偏负,标定示值误差曲线如图11。通过拆修发现该表异常原因是使用较久无维护,内部轴承脏污严重所致。通过该应用结果表明,该涡轮诊断系统具备在不拆表、不停机下快速地在线诊断故障的能力。

图11 示值误差曲线Fig.11 Indication error curve

6 结语

通过对气体涡轮流量计机械故障诊断机理的研究,采用NI公司的软硬件平台开发了诊断系统,并对系统在涡轮诊断中的几种模拟测试的验证和实际应用场景的应用验证,论证了该系统在涡轮流量计故障诊断应用的可行性,解决了涡轮在线诊断的难题,可有效降低维护成本和资源浪费。采用LabVIEW平台开发具有方便、快速、显示直观等优点,但也存在着制造成本昂贵,体积相对大,需外电源供电的特点。该技术方案适用于制作便携式诊断设备,由人工携带到现场的方式进行在线诊断,如需大批量配套组装到涡轮流量计仪表上,一体化设计还需采用另外的技术方案解决。