跨基地跨车型车身线自主集成开发及应用

谢宁 黎琪 史敏

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着经济和社会的快速发展,市场的需求也在不断发生变化,消费者需求越来越个性化、差异化,使当今的制造业正逐渐向多品种、小批量、用户定制、能够迅速响应市场变化等方向发展。又有“工业4.0”概念的提出,意味着对生产线进行改进、建立一个高度个性化和数字化的产品与服务的生产模式已是制造业谋求发展的必经之路。如文献提到的日本丰田汽车公司的精益生产体系很好的满足了多样化的市场需求,国内众多企业对精益生产的应用也越来越广泛。柔性生产作为精益生产的新动向,是根据客户订单和市场需求预测组织生产的一种先进生产方式,这一生产方式能大大降低生产成本、缩短生产周期,增强企业的灵活性和应变能力。

目前已有许多学者对柔性生产进行了研究和应用,文献研究柔性生产中人员调度问题,提出一种有效遗传算法得到最优的人员调度方案。文献构建柔性生产配置模型,并分析其风险及风险产生的原因,最后通过数值仿真确定有效的柔性生产配置方式。文献基于柔性生产设计出自动磨边钻孔加工单元的结构,生产效率大幅度提高,生产质量明显提升。文献引入多种车型识别技术解决了汽车焊装车间柔性自动化生产面临的多车型匹配问题。文献基于柔性生产理念,建立Flexsim模型并以此仿真结果提出改善方案,提高了生产效率和设备利用率。文献提出基于知识的柔性生产计划生成算法,并对面向订单变更的生产计划一致性问题进行了研究。

鉴于柔性生产理念在各制造领域应用的成功,针对上汽通用五菱现场车身车间生产线的建设,为了推动公司制造能力向数字化、网络化、智能化方向转型,打造“上汽通用五菱特色制造模式”,助力公司及汽车制造行业向智能制造发展,本文提出跨基地跨车型车身线自主集成开发方案。

2 生产线的工艺流程设计

工艺流程指通过一定的生产设备或管道,从原材料投入到成品产出,按顺序连续进行加工的全过程,本章将从生产线布局和生产线BOP两方面介绍生产线的工艺流程。

2.1 生产线布局

车身线工艺布局采用柔性布局,主线及侧围线采用的是直线型,车架中心采用“鱼骨型”布局,实现了多品种柔性线的生产模式。主线和侧围的线体采用的是直线型布局,节省场地,车架中心线体的设计采用的是“鱼骨”的形式,后续可以通过在预留的场地增加工位及相应的机器人,可以将节拍进行提升。国际汽车业内最小单位面积(约4942平米)可实现柔性车型最多的车身线。国际行业内第一个单一总拼工位可实现多平台车型柔性生产的车身线。整个线体采用178台机器人,大幅提升焊接&输送自动化程度,侧围、车架和主线的焊点可以实现100%的自动化率,提升焊接质量和人机工程。具体LAYOUT图见图1所示。

图1 生产线的布局图

2.2 生产线BOP

根据不同车型的产品结构,按照生产线工艺布局图,建立标准化的开发规范,编制工艺规划和工艺设计相关企业标准,极大地提高了车身焊装线的开发效率和开发质量。

图2 生产线BOP

3 基于柔性生产理念的技术开发

本章提出的插拔式主定位夹具切换方案和跨基地、跨平台车型兼容夹具方案有效的提高了生产线的柔性,又设计出双层立体式滚床结构,节约了场地面积。

3.1 双层立体式滚床结构的设计

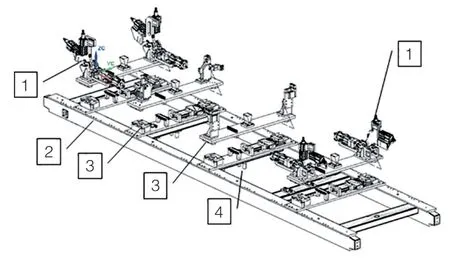

针对场地问题,主要是突破思维模式,采用立体式滚床结构模式实现,上层为滚床焊接模式,下层采用回撬模式。通过小型升降机转移滑撬。

每个工位采用图3的结构,上层滚床为焊接工位,下层工位采用回撬工位,上层滚床通过钢构支撑,下层滚床安装在地面,钢结构高度1.8m,滚床、滑撬以及白车身的高度总高约3米,不影响整体车间二层的布局。

图3 双层滚床结构

此种工艺布局方案主要体现在布局方式,在不改变整体车间架构以及二层机构的情况下,利用二层立体式解决了新引用“滚床+滑撬”输送模式占地与现有场地干涉的问题。

3.2 插拔式主定位夹具切换方案

滑撬现有技术一般采用多车型夹具直接放在滑撬上,此种方案虽然可以兼容多车型,但针对上汽通用五菱产能,问题有二点:第一,在导入新车型时,需要更换旧车型的夹具,需要拆除、安装、测量等内容,导致新车型导入时间长;第二,兼容车型数量有限,在产品迭代速度快速的今天,无法满足上汽通用五菱对产品迭代的需求,需要兼容更多车型的主定位夹具。

采用图4的输送装置切换机构,通过夹具切换库存储不同类型夹具,通过机器人抓取并切换滑撬现有定位夹具。其工作原理是:其中1组车架定位机构可以实现2种平台的车型定位,当由车型1需要切换至车型2时仅需将车架定位机构的翻转切换气缸通气即可实现定位基准切换,而当车身生产线导入或生产第3种或第4种车型的时候,只需要将A/B/C/D共4组车架定位机构的单元通过机器人自动切换即可实现另2种车型的柔性生产。

图4 快速切换的车架定位输送装置组成机构

此种兼容模式的快速切换结构是通过图5的燕尾蝶定位块的子母端高精度配合及辅助快插通气装置,确保了快速切换车架定位输送装置的切换精度一致性、稳定性,进一步确保了车身的定位精度及车身焊接质量。

图5 燕尾蝶定位块示意图

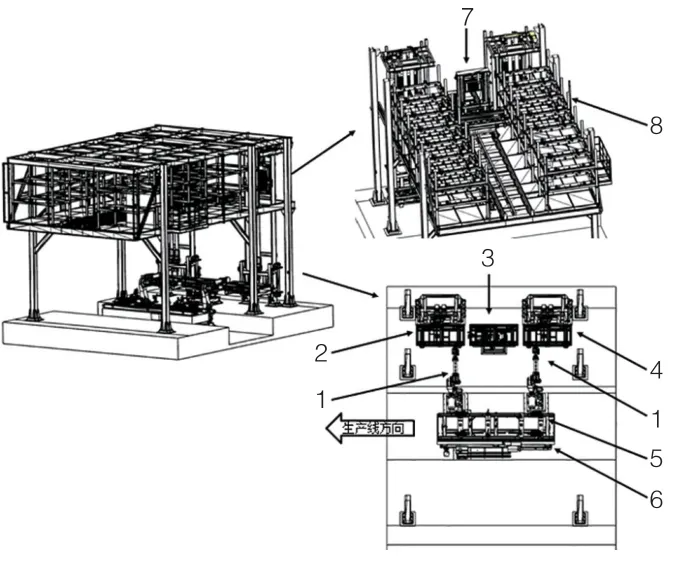

为了解决随行夹具自动切换以及储存的问题,设计建造了如图6所示的夹具库,将夹具库建在主线的第一个工位空中,当第一个工位机器人将车身三大件(前车体、地板、后部下车体)从空中滑撬用抓手抓到随行夹具前,在抓取的时候给一号工位发出车型信号。夹具库根据发出的车型信号以及当前随行夹具的状态,判断是否需要进行随行夹具切换。

图6 夹具库示意图

如图6所示,夹具库由上下两层组成。下层由两台切换机器人、出/入库升降机、旋转台以及升降滚床工位组成。切换机器人负责切换滑撬上的随行夹具工装;出/入库升降机负责将新的或切换下来的随行夹具工装接下来或者送上去;旋转台主要是连接两个升降机,并在上面完成随行夹具工装的切换以及随行夹具工装离线操作。夹具库上层由26个库位、堆垛机、控制柜组成。其中26库位分在堆垛机两侧,分为上下两层,库位是无动力的,只能进行随行夹具的存放,夹具库库位有编号,与每套随行夹具工装一一对应;堆垛机负责和出/入库升降机、库位对接,完成随行夹具工装的出入库。

3.3 跨基地、跨平台车型兼容夹具方案

夹具分为基础部分以及专用夹具部分,要实现跨基地、跨平台车型兼容夹具,基础部分在生产线建设时固定在地面,而专用夹具是可以在基础部分上切换,这样一来,在基础部分允许的尺寸内,任意车型的夹具都可以实现切换,从而保证车型切换的多样性。

本文提出共4种夹具兼容方案。

夹具分为A/B面,每面有1个夹具,为实现高精度定位及工装对接,需要设计精确定位小车进行切换,如图7所示,小车上为侧围工装支架,下车在地面上固定好后,侧围工装及支架通过下车上滚轮及导向推上小车,到达后部限位块后,前端锁紧,定位小车可推走,定位小车是通过中间滚轮导向,两侧V向限位块及2个插销实现定位,此上下两层定位可满足工装切换时对接操作顺畅,保证工作顺利开展。

图7 精确定位小车

图8所示的升降式基础夹具,通过专用车型夹具送到定位上,通过偏心轮举升机构,下降到位,保证夹具定位精度,该设备通过电机+减速机作为动力源,3根传动轴通过滚轮连接皮带的方式传输动力,除连接电机传动轴外,其余传动轴两端连接1个滚轮,传动轴与滚轮之间存在高度差,类似偏心轮原理,举升框架四周各与一个滚轮接触,当电机转动,传动轴之间通过皮带带动转动,通过高度差实现托架举升,举升效果稳定。

图8 升降式基础夹具

在车型切换时,通过人工推拿图9所示的不同车型精确料框,公国导向轨道以及到位开关检测功能保障定位的精确及稳定性。

图9 不同车型切换零件精确料框

图10所示的滑台切换结构,工装部分通过定位销、快速夹紧器固定为滑台机构上。当需要切换车型时,将工装部分 与滑台机构脱离,并转移至切换小车,然后推走,将另一车型的工装部分推上滑台机构。

图10 滑台切换示意图

4 结语与展望

本文提出的跨基地跨车型车身线自主集成开发方案很好的实现了单一生产线生产多个车型、跨基地实现车型互换需求,不仅带来了相应的经济效益,也推动汽车行业的制造呈现多样化发展。然而此方案还不够完美,还有一些问题需要进一步改进。

1、插拔式夹具库的切换时间过长,每切换一个新车型会有5台车的产能损失

2、在保证跨基地、跨平台兼容的过程中,各车型的切换夹具种类较大,且占地较大。