一种竞赛用小车薄底板的加工工艺方法★

张会利

(江汉大学工程训练中心,湖北 武汉 430056)

引言

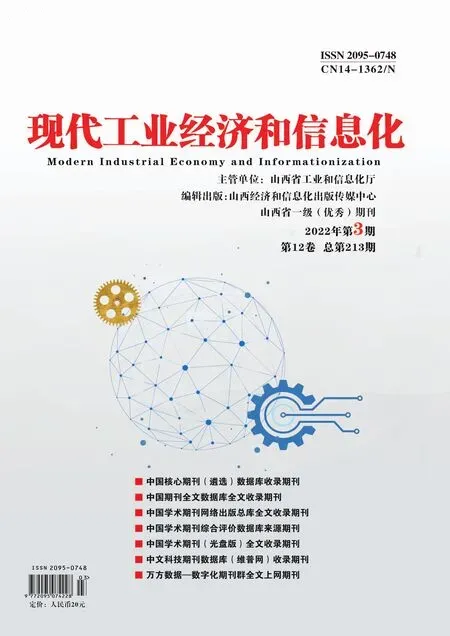

对于薄板件且具有大范围镂空零件而言,在加工过程中最主要是要控制由装夹以及切削力引起的零件变形,以及因此导致的零件加工精度问题。加工工艺的设计,旨在制定出一条完善的加工工艺方法,尽可能地降低加工中可能产生的变形,更加精准地控制零件的平行度、平面度以及尺寸精度。本文涉及到的底板加工为单件小批量定制,其相关尺寸及精度要求如图1 所示。

图1 底板零件图

1 零件图分析

1)零件的作用。该零件为竞赛用避障小车的底板,主要用于安装系列轴承座,起到支撑作用,是一种竞赛用避障小车的主要零件,对加工精度和重量都有严格的要求。

2)零件材料的选用。底板作为重要的支撑零件,要求具有较好的耐磨性、抗氧化性以及一定的机械加工性能,结合经济性综合考虑,选用代号为LV6的铝合金材料,其主要含有镁和硅两种元素,硬度较高,且质量轻,价格低,可作为受力构件使用。

3)零件结构工艺分析。该零件为典型的薄板零件,而且有大面积局部镂空(主要目的是减轻重量),主要加工面包含两个大平面、外轮廓面、镂空部分以及轴承座配合槽。在加工时需要考虑到装夹变形和切削变形,以及易产生的加工硬化,因此要将粗加工、精加工严格区分开来。粗加工时选择直径较大的刀具,去除毛坯的大部分余量。精加工时则选用直径较小的刀具,并采用合理的加工参数进行加工,直至图纸精度要求。如图1 所示,底板最大长度为200 mm,厚度为7 mm,底板上有局部镂空(其主要目的是减轻重量),盲槽用于配合对应的轴承座,且对配合精度要求较高,直径Φ5 的孔作为工艺孔,底板正反面的平行度也有一定要求。

2 控制底板变形的方法

正确的装夹方式、合理的加工参数、合适的加工工艺路线都是减少零件变形以及保证加工精度的重要方法,对于该底板零件可通过控制以下几点来保证零件的精度。

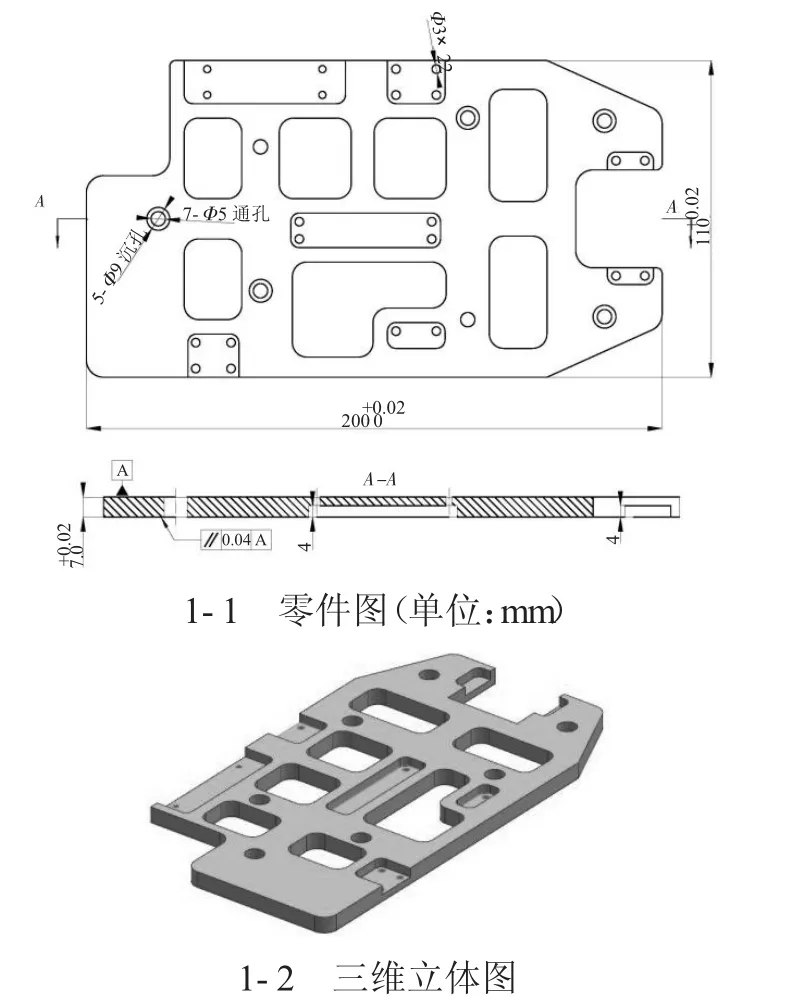

1)合理的装夹方式。对于薄板类零件而言,变形原因主要有装夹变形和切削变形两种。其中装夹变形如下页图2 所示,如果采用台虎钳直接装夹薄板件,由于零件与钳口,受台虎钳夹紧力的影响,零件会出现向上拱起的现象。

图2 装夹变形图

2)合理的选择刀具以及加工参数。可根据粗加工、精加工选择不同的刀具,如对于大平面粗铣尽可能选择一次走刀覆盖板宽的方法,有效降低切切削力变形。对于挖槽加工则选择小直径刀具,采用高转速、低进给方式,降低切削力。

3)薄板件切削过程中注意退火。薄板件切削过程分为粗铣、半精铣、精铣等工序。进行粗铣削加工时,受切削效率影响,毛坯材料的原组织会被破坏,形成较大的内应力和变形,因此要对切削过程中的薄板进行退火,有助于材料恢复原有的弹性。底板零件在经过粗加工后,须进行退火处理,释放内应力,退火温度应控制在100 ℃左右。

3 加工工艺路线拟定及工艺卡的制定

根据零件图分析得出,该零件整体尺寸偏大,需要切削的范围较广,而且材料易变形,且部分尺寸精度要求高,因此,采用CAM软件自动编程,用立式数控铣床来完成加工。由于该零件的加工精度较高,不能用一道工序完成,要用几道工序来逐步加工,才能达到图纸要求的尺寸精度。根据已知零件图纸,并考虑适当的加工余量,选择毛坯尺寸为210 mm×120 mm×8 mm 的平板进行加工。加工工艺卡片见表1。

表1 加工工艺卡片

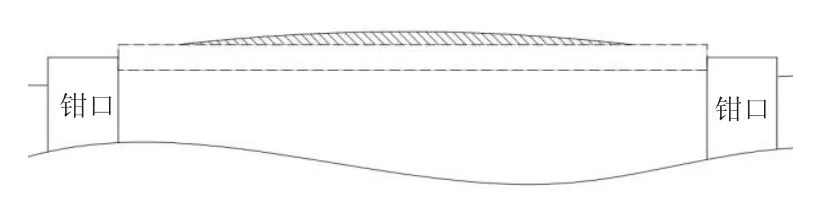

4 专用夹具的设计

该底板属于薄壁类零件,不能用台虎钳直接装夹,尤其在工序4 和工序6 中,为避免装夹变形,需要设计一种专用夹具,见图3,采用一面两销定位方式,由于A 面是经过精加工的表面,这里允许过定位的存在,两定位销均采用圆锥销,采用紧固螺钉夹紧。

图3 底板定位方式

5 结语

通过对底板零件的结构工艺进行分析,制定了合理的加工工艺路线,并设计出一种专用夹具,用以减少薄板零件的变形并保证零件的加工精度。经过实际加工,该工艺路线的制定完全满足要求,零件精度符合设计要求。