不同进气角度下轴向转动孔流动特性实验研究*

张 苗 冯 青

(1.航空工业西飞民机有限公司;2.西北工业大学动力与能源学院)

0 引言

航空发动机内部空气系统的主要作用是对发动机的高温部件进行冷却。研究发现过高的气流温度可能会引起旋流畸变,进而影响到飞行安全[1-2],空气系统则是从压气机侧抽取一部分气流,以尽可能低的相对总温将其喷淋在高温部件的表面,降低其表面温度[3-4],提升发动机性能。空气系统流路包含各类元件如预旋喷嘴、转动孔、各类封严及盘腔等。转动孔结构包括转盘上的轴向转动孔、发动机轴上的径向转动孔、涡轮叶片上的气膜冷却孔等[5],其中气膜冷却孔是对涡轮叶片进行冷却的一种常用方法[6]。因此,准确把握转动孔在不同来流和不同转速下的流动特性,对于精准调控空气系统内的压力和流量具有重大意义。

国内外学者为了获得相关数据,对转动孔元件开展了大量的研究。Wittig等[7]对轴向转动孔的流动特性进行了实验和数值模拟研究。实验中测量了通过转动孔的气体流量、进出口压力及进口温度。实验表明:转速变化会对流量系数产生非常大的影响,同时提高压比有助于提高转动孔的流量系数。但是,实验中并未考虑到通过旋转篦齿的泄漏流量。Dittmann等[8]对轴向旋转短孔的流量系数进行了系统性的实验研究,实验结果表明:随着旋转速比U/Wax的增加,流量系数显著减小,其中U为孔旋转速度,Wax为相对速度的轴向分量。Idris等[9]通过数值计算及实验的方法研究了周向倾角对转动孔流动特性的影响。最终结果表明:转动孔流量系数的主要影响参数是气流入射角,当气流入射角为0°时,流量系数最大。Huning等[10]考虑了许多因素对转动孔流量系数的影响,诸如:压比、入射角、长径比、进口倒圆比以及进口倒角比,根据其变化规律建立了如何预测转动孔流量系数的流动模型。国内对转动孔开展的早期研究主要为涡轮叶片和加力燃烧室中气膜冷却孔的流动特性[11-15]。在认识到转动孔结构的特殊性和重要性后,对转动孔流动特性进行了相关数值计算研究和实验研究。胡正权等[16]利用数值计算方法研究了气动参数和几何参数变化对轴向转动孔流量系数的影响,论文中采用旋转比表示转动效应。研究发现,转动孔流量系数随压比增加而增加,随旋转比增加而减小。聂俊领等[17]对转动孔流量系数实验进行了设计,对实验测量装置进行了改进,完善了转动孔流量的测量。实验结果表明:转动孔流量系数随孔倾角增加而减小,并且旋转比越大时,流量系数的降幅越小。刘高文等[18]分析了静止孔流动特性的影响因素,研究结果表明:预旋效率可以综合反映预旋喷嘴气流偏转、流动损失和加速等性能;随着长径比的增加,预旋效率先显著增加随后微弱减小。

已有的文献表明,前人主要研究了压比、转速等气动因素,或倒圆、倒角、长径比等几何因素对转动孔流动特性的影响,对于预旋进气角度如何影响转动孔流动特性的实验研究较少。本文开展了不同进气角度下转动孔流动特性的实验研究,并且在开展预旋进气实验时,利用五孔针对预旋盘后气流总压、气流静压、气流速度进行了精细测量,可以准确得知转动孔前后的压比,有利于进行转动孔流通特性的精细化研究。此外,前人进行转动孔实验时,大多忽略了转盘转静交接处的泄漏流量,本文为弥补此不足,对转静交接处的封严篦齿单独开展了实验。

1 实验装置与测量

1.1 实验布局

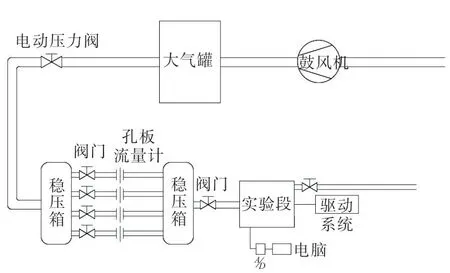

转动孔试验台主要由转动孔实验段、供气系统、调节阀门、测量系统及驱动系统等构成。具体布局如图1所示。

图1 实验系统总体布局图Fig.1 Diagram of experiment system

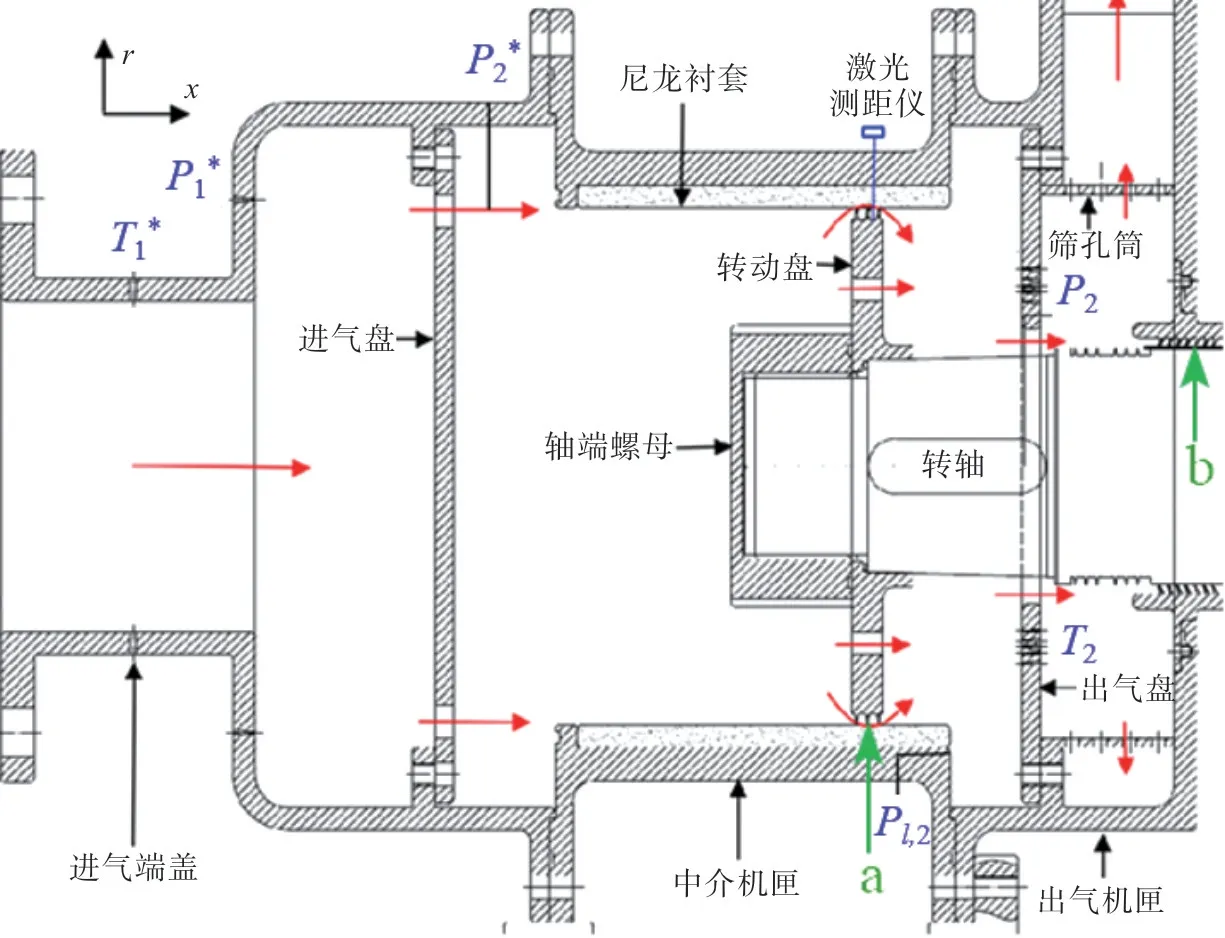

实验中鼓风机可以连续提供最大流量为0.3kg/s的气体,电动轴最高转速可以达到10000r/min。实验段进出口布置有电动压力阀门以调节进出口压力,控制电机频率可以调节实验中的转速,实验中通过调节压力和转速来实现不同的实验工况。转动孔实验段布局如图2所示,从进气至出气依次为进气端盖、进气盘(轴向进气时不需要进气盘)、中介机匣(包含尼龙衬套)、转动盘、出气机匣、出气盘和筛孔筒。图2 中红色箭头为气流流动方向。转动盘通过一定锥度的锥面和轴端螺母固定在转轴上,中介机匣内圈嵌入一层尼龙衬套,以防止实验过程中转盘变形量过大而引起的篦齿与机匣刮蹭。

图2 转动孔实验段布局图Fig.2 Diagram of rotating hole

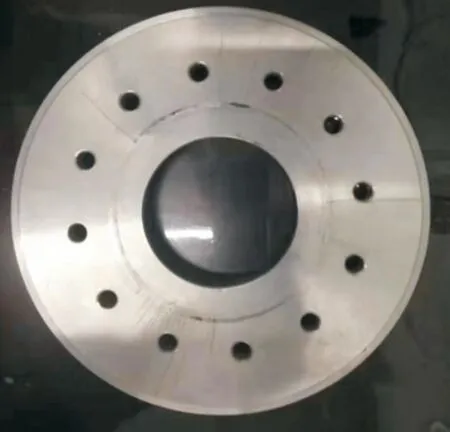

1.2 实验件

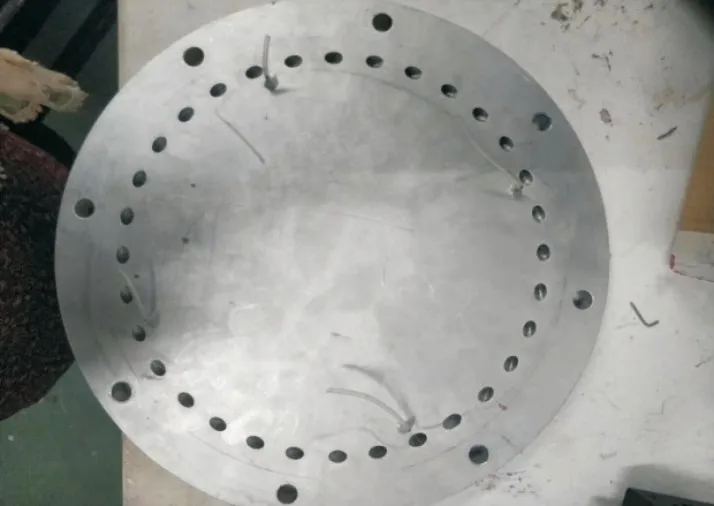

转动孔实验件(转动盘)的加工几何尺寸如表1,图3为转动盘实物。

表1 转动孔几何参数Tab.1 Parameters of rotating hole

图3 转动盘实物Fig.3 Image of rotating hole

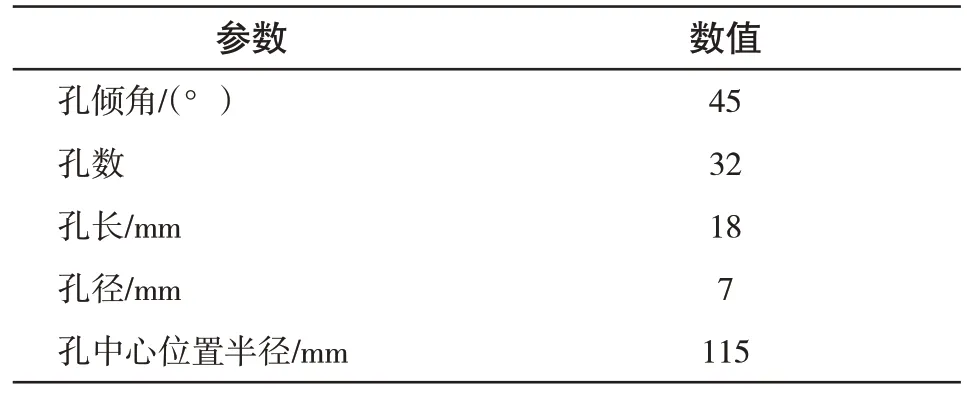

预旋进气盘的加工几何尺寸如表2,图4 为进气盘实物。

表2 预旋进气(45°)盘几何参数Tab.2 Parameters of pre-swirl(45°)intake disc

图4 预旋(45°)进气盘实物Fig.4 Image of pre swirl(45°)intake disc

在转动孔流动特性实验中,机匣的密封性能至关重要。本文实验中转静交接处选用篦齿封严密封,图2绿色箭头给出篦齿密封位置,a处为直通型篦齿,在转盘和机匣之间,篦齿数目为3,齿顶间隙0.3mm;b处选用斜齿密封,在转轴和机匣之间,篦齿数目为6,齿顶间隙0.3mm。

1.3 测量方案

实验中的测点布置如图2 中蓝色标识所示。本文的测量参数包括压力、温度、流量及转子变形量。其中处为静压测点,周向均布三个测点,由于进气腔来流面积大,轴向进气实验中(无进气盘)进气腔内速度低于5m/s,动压影响较小,轴向进气实验中表示来流总压大小;测点处用五孔探针来测量安装旋流进气盘后的孔前总压(轴向进气时无需布置);气流流过转盘后在Pl,2处布置篦齿出口静压测点,周向均布两个测点;出气盘处布置出口静压测点P2,测点数目为四个,分别设置在两个不同的周向位置,同一周向位置不同径向位置布置两个测点,径向位置分别设置在孔下沿以及孔上沿区域,用以减弱孔的射流速度对静压测点的影响,四个测点的平均值作为孔出口平均压力。进口温度在处周向均布两个测点;出口温度在T2处周向均布两个测点。图中蓝色标识处为激光测距仪,用来测量实验中转子的变形量。流量大小的测量通过孔板流量计来实现,本次实验中最大流量约为0.23kg/s。

本次实验压力测量采用压力扫描阀进行测量,测量精度为±0.05%。温度使用NiCr-NiSi K型热电偶进行测量,热电偶精度为±1K。实验过程中采用光电式转速传感器对转盘的转速进行测量校正,精度为±1r/min。实验中使用塞规和激光位移传感器对实验件关键尺寸进行测量,塞规用于测量初始安装间隙及孔径大小,精度±0.01mm,激光位移传感器用于测量实验过程中转子的变形,精度为±0.01mm。流量测量在实验段前选用孔板流量计进行测量,孔板流量计测量流量m的计算公式如式(1):

式中,T为热电偶所测得的温度;为孔板流量计前的静压,由Rosemount压力表测得,0.075级精度;ΔP为孔板流量计前后压差,由Rosemount 差压传感器进行测量,相对误差小于1.875%;k由陕西省计量院标定,相对误差小于0.917%。将以上误差分析代入误差传递公式可知流量计测量m的最大相对误差1.374%。

1.4 参数定义

转动孔进出口压比π 定义为转动孔进口总压P*与孔出口静压P2之比:

流量系数为转动孔质量流量m和转动孔理想质量流量mid之比:

转动孔理想质量流量计算公式为:

其中,A为孔横截面积,为孔进口绝对总温。Rg和γ分别为气体常数和绝热指数,封严篦齿流量系数CD,l,计算公式为篦齿质量流量ml和篦齿理想质量流量ml,id之比:

其中,ml,id计算公式为:

其中,Pl,2为篦齿后静压;Al为篦齿流通面积,计算公式如式(6)

其中,π 为圆周率;rl为篦齿转动半径;c为齿顶间隙。

篦齿旋转雷诺数Reφl计算公式为:

其中,ρl为篦齿进口气流密度,根据实验中测得的气流温度和压力计算;ω为转盘的旋转角速度;μl为篦齿进口气流动力黏度。

1.5 实验方法

1.5.1 流量特性实验方法

转动孔流量特性实验过程中所测得的流量包含篦齿泄漏流量和转动孔实际流量。本文为了剔除篦齿泄漏流量的影响,先在转动孔盘未加工转动孔时开展实验。此时转盘仅加工封严篦齿,命名为实验件1;随后在转动孔盘加工转动孔后开展实验,此时转盘包括封严篦齿与转动孔,命名为实验件2。对实验件1 在不同的转速和压比条件下开展封严篦齿的泄漏特性实验。对实验件2 在不同转速和压比条件下进行有篦齿泄漏的转动孔流动特性实验,对应转速和压比条件下的篦齿泄漏流量依据实验件一的篦齿泄漏特性实验结果进行扣除。图5 用红色箭头分别标识出实验件1 和实验件2在转盘处的气体流路,可以看出对于实验件1,在转盘处气体仅通过封严篦齿。

图5 转盘处气体流路Fig.5 Airflow channel through rotating disk

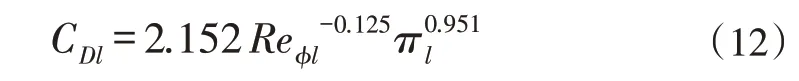

最终根据实验件1的测量数据将篦齿流量系数拟合为旋转雷诺数Reφl和压比πl相关的函数[19],即式(9):

实验件2实验过程通过已知参数和测量参数,得到各个实验工况下篦齿旋转雷诺数和篦齿压比,将其代入拟合到公式(9)中,获得各个实验工况下篦齿的流量系数。

篦齿实际泄漏流量通过篦齿理想流量和篦齿流量系数确定,计算公式如下:

而转动孔实际流量m计算公式为:

式中,min为系统测量总流量。

1.5.2 旋流实验进口压力处理方法

实验中当转动孔进口处布置有旋流孔板时,旋流孔板后即转动孔进口处采用五孔探针对气流的压力、速度进行测量。

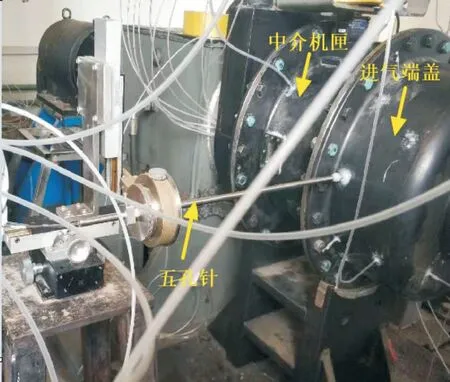

实验所使用的五孔探针的校准测量范围为来流方向相对五孔针探头的俯仰角为-30°~30°,偏转角为-30°~30°。本次转动孔旋流实验中,所选用的旋流孔板周向倾角为45°,在测量旋流实验中需将五孔探针固定在合适的位置和角度,使得实验中所产生的气流工况均处于五孔探针测量范围之内。实验中将探针周向偏转15°,最终本实验探针定位后周向测量范围为-10°~50°,而转动孔周向倾角为45°,测点处的气流方向在探针测量范围内。图6 给出了五孔探针在实验台上的定位实物图。通过探针测量可以准确得知旋流孔板后的气流总压、静压以及气流速度,由于进气腔体积与横截面积较大,气流在进气腔内损失较小,因此,旋流孔板后,总压可以近似等于旋流实验中转动孔进口处总压,可以准确得到转动孔前后的压比。

图6 五孔针定位Fig.6 Location of five-hole probe

2 结果与讨论

2.1 封严篦齿泄漏特性规律

对实验中采集的封严篦齿间隙变化量分析发现,间隙的变化与实验中的转速变化相关度极高,而与压比变化的相关度不大。实验件1的实验结果表明:随着转速升高,转盘半径增大,封严篦齿间隙变小,即转速越高,封严间隙越小。当实验达到最高转速9000r/min时,封严间隙的最大变形量为0.023mm,相对变化量为7.67%。这是因为转盘旋转会产生离心力,同时旋转会导致转盘温度升高。转速越大,离心力以及气流温升愈大,进而使得转盘径向位移量增大,封严篦齿间隙变小。

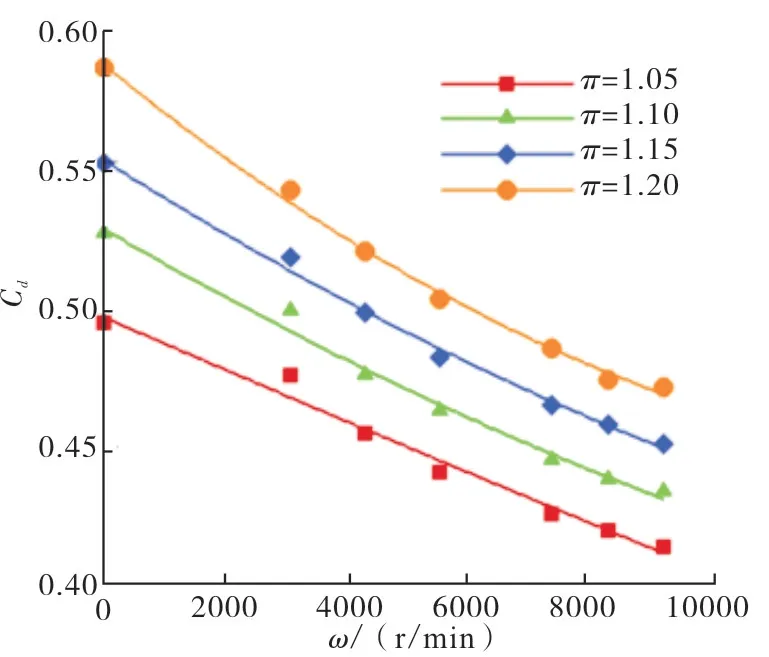

将实验件1获得的实验数据进行整理,得到不同压比下篦齿流量系数随转速变化趋势,见图7。从图中可以看出,转速增加,流量系数减小。这种现象可以从两方面进行分析,一方面转速增加,会使得篦齿两侧的旋流增强,对泄漏流量的抑制作用增大;另一方面,转速增加,齿顶间隙减小,气流节流损失增大,会使得流量以及流量系数减小。

图7 篦齿流量系数随转速变化Fig.7 Flow coefficient changes with rotate speeds of labyrinth

对图7的实验数据进行拟合,最终得到封严篦齿流量系数与旋转雷诺数、压比之间的关系式:

2.2 压比对转动孔流动特性的影响

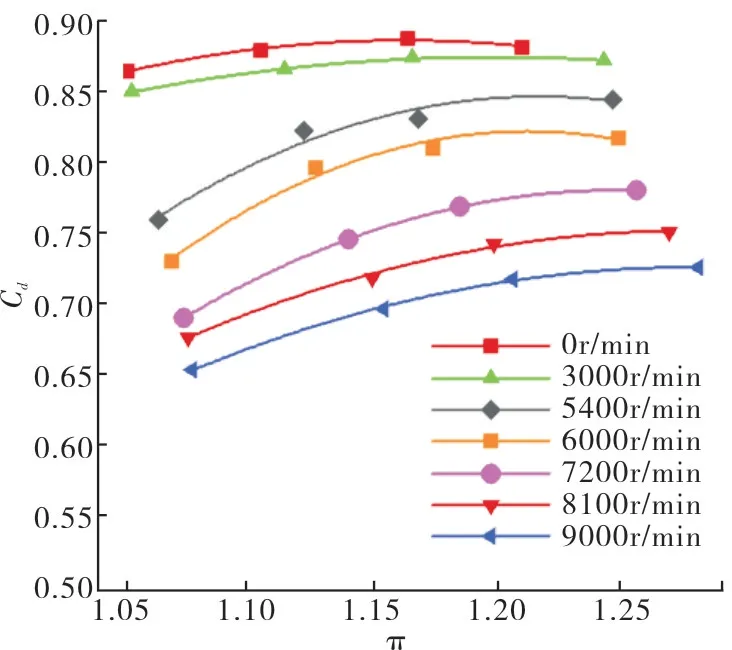

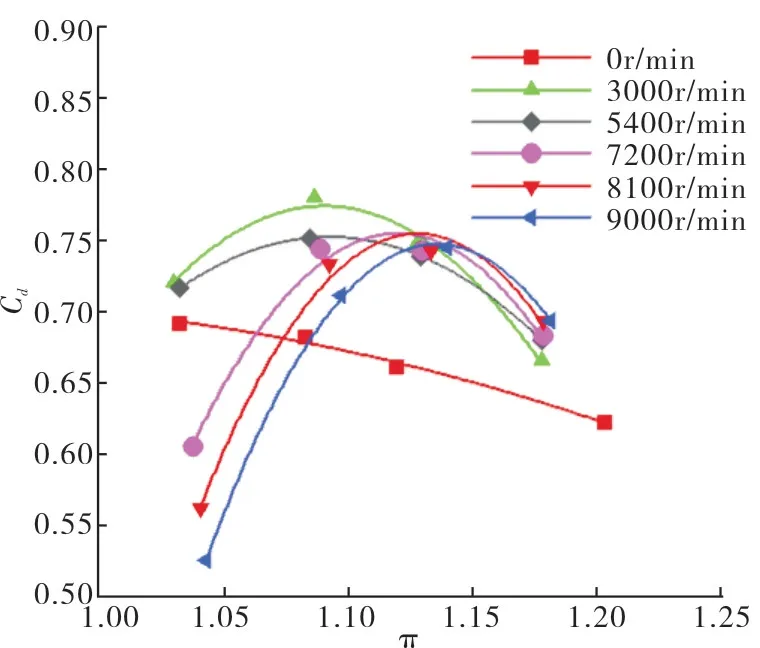

轴向进气时转动孔流量系数随压比变化曲线如图8 所示。45°进气时转动孔流量系数随压比变化如图9所示。

图8 轴向进气时流量系数随压比变化Fig.8 Flow coefficient changes with pressure ratios in axis-intake condition

图9 45°进气时流量系数随压比变化Fig.9 Flow coefficient with pressure ratios in pre-swirl 45°intake condition

从图8可以看出,轴向进气时,在实验范围内,不同转速下的转动孔流量系数随着压比的增加而增加。这是因为转盘固定转速旋转时,气流在转动孔进口处会产生相应的周向速度,而压比增加时,会造成转动孔进口处气流轴向速度增加,使得转动孔进口处的气流总方向靠近轴线方向,进而使得气流有效流动面积变大,因此转动孔流量系数变大。孔静止时,转动孔流量系数从0.866 增加到0.878,增幅为1.3%;而转速为7200r/min时,流量系数从0.691 增大到0.779,增幅为12.74%。总体而言,对于轴向进气的的转动孔而言,随着转速的增加,流量系数随压比增加的幅度也在变大。

从图9 可以看出,当气流进气角度为45°时,相较于轴向进气,转动孔流量系数随压比变化的趋势发生了较大变化。转动孔静止时,随着压比的增加,转动孔流量系数减小,这是因为气流为45°斜向进气,而转盘静止,气流斜向冲击到转盘上,有效流通面积小,造成损失;当压比增加时,损失也会增加。而当转盘以一定转速转动时,随着压比增加,流量系数先随着压比的增加而增加,然后随着压比的增加而减小。以转速为3000r/min 为例,当压比从1.05 增加到1.1 时,流量系数增加至最高值;压比从1.1增加至1.3时,流量系数逐渐减小。压比为1.05时,轴向速度较小,转盘落后于预旋气流,当压比增加时,气流轴向速度增大,而周向速度变化不大,气流则落后于转盘,流量系数减小。而当压比为1.1时,气流在转动孔进口处方向恰好与当地转盘轴向一致,流通面积最大,因此转动孔流量系数最大。其它转速下,随压比变化的规律类似,不同转速时,流量系数最大值出现在不同的压比处,转速越大,流量系数出现最大值所需要的压比越高。

2.3 转速的影响

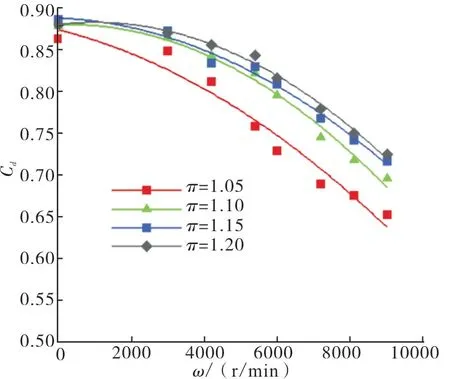

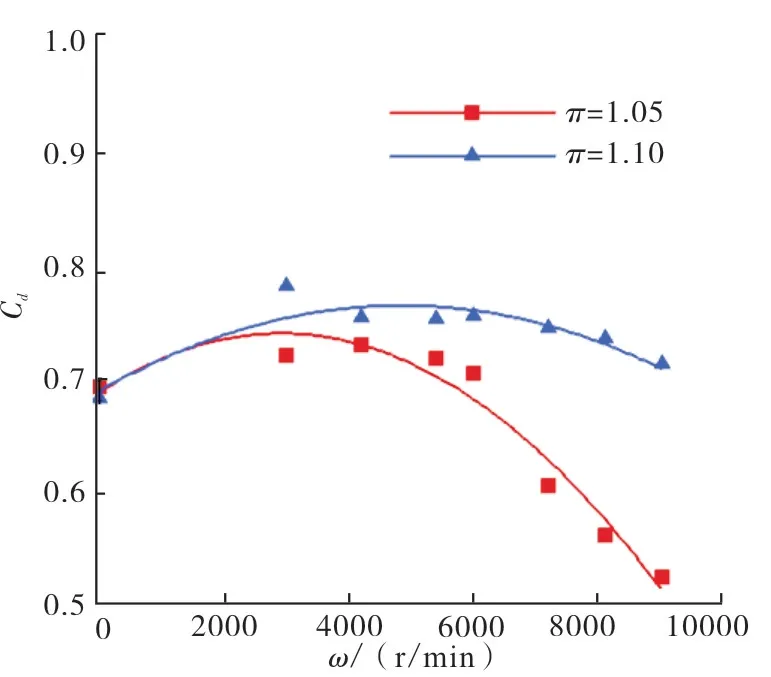

图10为轴向进气时转动孔流量系数随转速的变化趋势。图11 为45°预旋进气时转动孔流量系数随转速的变化趋势。

图10 轴向进气时流量系数随转速变化Fig.10 Flow coefficient with rotational speeds in axisintake condition

图11 45°进气时流量系数随转速变化Fig.11 Flow coefficient changes with rotational speeds under pre-swirl 45°intake angles

从图10 可以看出,轴向进气时,在实验转速范围内,转动孔流量系数随着转速的增加而减小。这是因为压比不变,随着转速增加,气流偏离孔轴线,转动孔进口处气流有效流通面积变小,进而导致流量系数减小。从图10 中还可以看出相较于大压比工况,小压比工况时转动孔流量系数随着转速增加而减小的幅度更大。这是因为小压比时,随着转速增加导致气流偏离孔轴线的增加幅度,大于高压比时气流偏离孔轴线的增加幅度。压比为1.05 时,转速从0 增加到9000r/min,流量系数从0.866 降低到0.658,降幅为24.02%;压比为1.2 时,转速从0 增加到9000r/min,流量系数从0.878 降低到0.726,降幅为17.3%。

图11 可以看出,当进气角度为45°时,转动孔流量系数随着转速的增加呈现出先增加后减小的趋势。以小压比1.05为例,当转盘从静止变为转速4200r/min时,转动孔流量系数增加。这是因为转盘静止时,45°进气气流冲击到转盘上,转盘落后于气流,造成损失过大,流量系数小;而当转速逐渐增加,此时转盘也具有了周向速度,气流与转盘逐渐同步,气流与转盘之间的相对周向速度逐渐变小,因此气流方向与转盘轴线之间的夹角逐渐减小,气流有效流通面积增大,所以孔流量系数增加。而随着转速从4200r/min 增加到9000r/min,转盘周向速度进一步增加,导致流量系数迅速减小。这是因为转速增加导致转盘周向速度增加,而此时气流在转动孔进口处落后于转盘,导致气流在转动孔进口处有效流通面积变小,流量系数减小。

2.4 气流预旋角度的影响

图12 展示了气流压比为1.1,在轴向进气与45°进气时,转动孔流量系数随转速增加的变化趋势。轴向进气时,流量系数降幅为23.7%,而预旋45°进气的变化幅度为14.4%,气流预旋45°进气时的转动孔流量系数随转速增加的变化幅度显著小于轴向进气时的幅度。轴向进气的转动孔在低转速时,流量系数更高;在高转速时,流量系数更低。可以发现与转动方向一致的气流预旋角度,可以使得转动孔气流在不同转速,即不同运行工况下更加稳定,这种现象可以为发动机空气系统的设计提供一些启发和帮助。

图12 不同进气角度下流量系数随转速变化Fig.12 Flow coefficient changes with rotational speeds under different intake angles

3 结论

通过实验研究压比、转速及进气角度对转动孔流动特性的影响,得到以下结论:

1)转动孔实验中的封严间隙随转速增加而减小,随压比变化不大,实验中封严间隙的最大相对变化量为7.67%。封严泄漏流量系数随压比增加而增加,随转速增加而减小。

2)轴向进气的转动孔流量系数随压比增加而增加,最大增幅为12.74%;而有预旋进气的转动孔流量系数呈现出先增加后减小的趋势,最大变化幅度为21%。

3)轴向进气的转动孔流量系数随转速增加而减小,最大降幅为24.02%;而有预旋进气的转动孔流量系数则呈现出先增加后减小的趋势,最大变化幅度为14.4%。

4)在同样转速变化范围下,预旋45°进气相较于0°轴向进气,转动孔流量系数变化幅度减小,压比1.1时,流量系数变化幅度从23.7%减小至14.4%。

致谢:感谢西北工业大学旋转盘腔流动传热实验室的支持。