公路路基质量连续压实检测技术研究

李义

(河北迁曹高速公路开发有限公司,河北唐山 063000)

0 引言

公路路基传统的压实质量检测方法均采用随机的方式,属于“点样式”检测,容易出现漏检,从而导致返工,会浪费大量的物力和财力。而连续压实技术可以克服传统检测技术的不足,实现连续检测,满足施工要求。因此,本文以迁曹高速京哈高速至沿海高速段工程为背景,对连续压实技术在路基施工过程中的原理及应用进行了研究,并分析了松铺厚度及碾压方式对路基压实质量的影响,为相关工程提供参考。

1 工程概况

迁曹高速京哈高速至沿海高速段是一条南北走向的高速公路,其线路北起迁安市,南至滦南县,全长约62.4km,对缓解首都交通、带动沿线地区经济发展有重要的意义。高速公路路基段具有填石路基、土石混填路基、特殊路基及陡坡地段多,施工难度大,路基压实质量难以保证等特点。

本文选取迁曹高速京哈高速至沿海高速段1标段K40+205—K40+355为试验段,路基填料以土石混合填料为主,路基填料性质复杂,非常具有代表性,土石混填路基的来源主要为路堑开挖所得全风化、强风化及中风化花岗片麻岩。

1.1 全风化花岗片麻岩

全风化片麻岩的层厚约0.6m,层底标高207.70~208.50m,全风化片麻岩整体呈黄褐色,风化程度严重,表面岩体结构不清楚,岩心整体呈砂砾状及角砾状,强度低手捏易碎。

1.2 强风化花岗片麻岩

强风化片麻岩的层厚约2.90~7.60m,层底标高210.00~213.90m,强风化片麻岩整体呈青灰色,风化程度较高,其节理裂隙很发育,表面岩体结构不清楚,岩心呈短柱状及碎块状,局部手掰易断。

1.3 中风化片麻岩

中风化片麻岩最大揭露层厚17.20m,埋深8.210~24.68m,中风化片麻岩整体呈青灰色,风化程度一般,表面岩体结构清楚,节理裂隙发育,岩心呈短柱状及碎块状,片麻岩强度较高。

根据《公路土工试验规程》(JTG3430—2020),对现场路基填料进行筛分,如表1所示。

表1 填料粒径含量

2 连续压实技术在高速公路路基质量检测中的应用

2.1 连续压实技术的工作原理

连续压实技术即以振动压路机为加载设备,通过加速度传感器对压路机与路基之间的相互作用进行检测,以此来控制碾压过程中路基的压实质量。

2.1.1 连续压实技术的基本假设

振动论和路基之间的原理分析模型假设如下所示:

(1)假设压路机的质心和压路机的形式轨迹重合,且压路机的速度为匀速,振动轮各点的角速度为常数;

(2)假设路基土体为有刚度及阻尼的线弹性体,碾压变形分为两个部分:弹性变形与塑性变形,碾压后期以弹性变形为主;

(3)振动轮在行驶过程中产生的沿着轮心垂直方向的离心力被振动轮与路基接触面之间的滑动摩擦力抵消相互抵消;

(4)压路机的振动轮持续和路基表面接触,且将路基看成多自由度振动体系,不计弹簧和阻尼的质量,振动压路机动力系统模型如图1所示。

图1 振动压路机动力系统模型

2.1.2 连续压实技术的数学模型

将磁力加速度传感器吸附在振动压路机的振动轮上,加速度传感器的另一端与数据采集设备相连,采集振动压路机工作过程中振动轮和路基的相互作用情况,以反映路基压实情况,采集到的振动数据信号还需进行频域处理才能转换成物理数据,以达到对路基的压实指标进行评价的目的。

首先需要建立振动轮和路基之间的数学模型,充分考虑到两者之间的耦合性,同时为了更好地进行数学分析,还需要对振动轮和路基之间的关系进行简化,简化后的数学模型如公式1所示。可将两者之间的接触看成弹簧和阻尼器进行连接,如图2所示。

图2 压实机具和土石混填路基接触模型

式(1)中:F为路基结构抗力;P为激振力振幅;ω为振动角频率;M为振动轮质量;a为振动轮的响应加速度。

在压路机的碾压过程中,路基填料之间的孔隙越来越小,路基的密实度不断增加,路基的变形大致可分为3个过程:①初始阶段,路基填料的强度及刚度较低,路基在振动压路机作用下发生较大的变形;②随着碾压遍数的增加,路基碾压层的压实系数达到一定程度,路基的变形开始急剧下降。③当路基土体几乎达到刚性状态时,不再吸收压路机振动产生的能量,再继续碾压,压路机振动轮在某瞬间会跳离碾压面。

2.2 连续压实技术的施工过程

在进行振动压路机进行路基压实前,需要对路基边坡进行包边处理,然后将路基填料从料场运输到指定位置,用推土机进行初平。路基填料初平后,利用静压压路机进行预压1~3遍,然后用平整机精平,精平完成后,再利用振动压路机进行强振3~5遍,最后采用冲击碾压对路基薄弱部位进行补强。

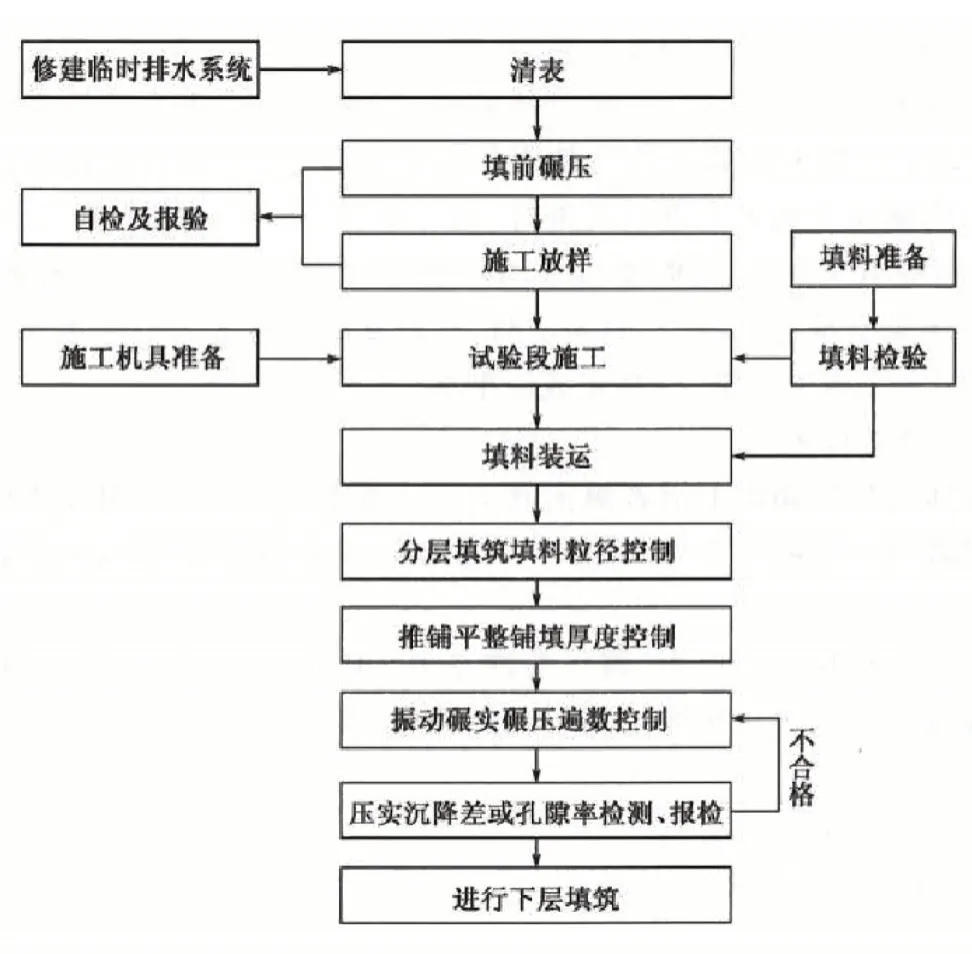

据《河北省高速公路施工标准化管理指南》,现场高填方路基的连续压实施工工序如图3所示。

图3 连续压实施工工序

2.3 碾压方式及松铺厚度对压实质量的影响

试验段松铺厚度分别为40cm、50cm、60cm三种松铺厚度,碾压方式分别采取:①静压1遍+弱振1遍+静压2遍;②静压1遍+弱振2遍+静压2遍;③静压1遍+弱振2遍+强振1遍+静压2遍;④静压1遍+弱振1遍+强振2遍+静压2遍。对不同松铺厚度及碾压方式下的试验段随机选取4个检测点进行压实度检测,检测结果取平均值为该工况条件下的试验结果,如表2所示。

表2 不同工况下路基压实系数

由表2可知:

(1)当松铺厚度为40cm时,碾压方式为静压1遍+弱振1遍+静压2遍时,路基的压实系数为0.91,不满足规范要求;当碾压方式为静压1遍+弱振2遍+静压2遍时,路基的压实系数为0.93,满足规范要求。继续增加振动碾压遍数,碾压方式为静压1遍+弱振2遍+强振1遍+静压2遍时,路基的压实系数下降为0.91,这是由于路基填料松铺厚度不够,在强力振动作用下,路基表层的土体出现剪切破坏,路基表面表现为起皮及裂纹,继续增加振动遍数,则会出现横向较大裂缝,压实度下降为0.88,因此,松铺厚度为40cm,建议采用静压1遍+弱振2遍+静压2遍的碾压方式。

(2)当松铺厚度为50cm时,随着碾压遍数的增加,路基的压实系数不断加大,当采用碾压方式为静压1遍+弱振1遍+强振2遍+静压2遍最为合理,此时路基的压实系数可达到0.96。

(3)当松铺厚度为60cm时,由于路基填料松铺厚度过厚,导致4中碾压方式下路基的压实系数均小于0.92,不符合规范要求。因此,在实际施工过程中,路基填料的松铺厚度不宜过薄,也不宜过厚,需要同时兼顾施工速度及施工质量两个方面,通过本次试验,建议在施工过程中松铺厚度选取50cm,碾压方式采用静压1遍+弱振1遍+强振2遍+静压2遍。

3 结论

本文以迁曹高速京哈高速至沿海高速段工程为背景,对连续压实技术在路基施工过程中的原理及应用进行了研究,并分析了松铺厚度及碾压方式对路基压实质量的影响,得到以下结论:

(1)当路基填料的松铺厚度为40cm时,随着碾压遍数的增加,路基的压实系数先增加后减小,当碾压方式为静压1遍+弱振2遍+静压2遍时,路基的压实系数最大为0.93。

(2)当路基填料的松铺厚度为50cm时,随着碾压遍数的增加,路基的压实系数不断增加,当采用碾压方式为静压1遍+弱振1遍+强振2遍+静压2遍最为合理,此时路基的压实系数可达到0.96。

(3)当松铺厚度为60cm时,由于路基填料松铺厚度过厚,导致4中碾压方式下路基的压实系数均小于0.92,不符合规范要求。

(4)在实际施工过程中,路基填料的松铺厚度不宜过薄,也不宜过厚,在施松铺厚度选取50cm,碾压方式采用静压1遍+弱振1遍+强振2遍+静压2遍最为合适。