特厚煤层巷道拱梁耦合支护结构与围岩稳定性控制研究

黄 鑫

(山西焦煤集团有限责任公司正利矿,山西 太原 030000)

引言

在进行特厚煤层开采时,由于巷道顶板高度发育,所以造成巷道出现失稳现象,同时由于巷道围岩的各向异性使得巷道出现垮落,影响矿山的正常生产。针对特厚煤层巷道围岩易发生失稳的问题,此前众多学者对其进行过一定的研究,苏学贵等[1]利用FLAC3D 数值软件对厚煤层巷道沿底掘进时巷道围岩受力、变形及破坏特征进行模拟研究,并给出厚煤层巷道围岩控制的方案,经过验证支护效果良好。王汉鹏等[2]对浅埋特厚煤层回采巷道的支护形式进行研究,提出利用锚杆+钢筋梯+金属网+锚索的联合支护方式,通过FLAC3D 数值模拟验证了锚杆支护的效果,有效地控制了巷道的变形。本文以正利矿为研究对象,利用数值模拟软件对特厚煤层巷道围岩的支护稳定性进行研究,并通过现场监测验证其可行性,为特厚煤层开采巷道稳定性作出一定的贡献。

1 正利矿概况

正利煤业位于山西省岚县社科乡葛铺村,距县城11 km,井田面积9.26 km2,生产能力150 万t/年。矿井地质构造简单,在井田范围内未发现断层、陷落柱等复杂构造,矿井开拓方式为平硐加斜井式,井下工作面布置方式为条带式。现主要开采山西组2 号煤层,煤层平均厚度3.5 m。2-105 工作面位于该矿南五采区,由于巷道顶板高度发育,导致巷道出现失稳现象,同时由于巷道围岩的各向异性使得巷道出现垮落,严重影响矿山的安全生产。

2 耦合支护系统研究

在进行特厚煤层开采时,由于煤层内部含有许多夹层,使得其节理裂隙发育较好,使得其结构受力十分复杂,出现变形,变形特征可以分为:在巷道掘进过程中,顶板的变形量小于巷道两帮的变形量,而在进行工作面推进过程中,两帮的移近量则大于顶板的下沉量,且呈现三个阶段的趋势,分别为快速增加、匀速增加及平稳;掘进过程中的围岩变形主要受到采动及工程扰动的影响,特厚煤层巷道受到两者的影响出现大变形,所以减小两者的影响可以有效地控制围岩变形,距工作面越远,巷道的变形程度越低;由于特厚煤层巷道的特殊性,顶板煤层厚度较大,即使顶板出现较小的变形但仍有冒顶等事故的危险,所以支护对于特厚煤层巷道稳定性而言十分重要[3]。

为了解决特厚煤层巷道的围岩不稳定性,选定巷道支护结构十分重要。随着高预应力及高强度锚杆的应用,为特厚煤层的控制得到了一定幅度的提升。同时随着高预应力锚索的出现更是为特厚煤层巷道的支护提供了便利。本文对于不稳定顶板,提出采用高强度锚杆(30~80 kN)的支护方案,锚杆可以提供155 kN 的锚固力,同时与顶板煤岩形成较大的组合梁承载结构,同时应用高应力锚索,直径17.8 mm,长度为5~10 m,屈服载荷约为340 kN,通过将锚索打入深部基岩,不仅能够加固围岩,同时能够控制深部围岩稳定性。以特厚煤层的顶板为主布置锚杆,与钢带及金属网等支护材料在浅部顶板形成组合梁结构,同时布置高预应力锚索,预应力锚索与浅部组合梁形成较大的拱-梁体支护结构,有效地限制了巷道的变形。耦合支护系统,有效地提升了巷道稳定性[4]。

3 数值模拟研究

正利矿2-105 工作面运输巷断面长、宽分别为5 m、4m。巷道顶板锚杆选定为尺寸Φ20mm×2400 mm的左旋螺纹钢锚杆,锚杆的间排距设定为800 mm、800 mm,同时每排设置7 根,锚索选定为Φ17.8 mm×8 000 mm 的高强鸟笼锚索,排距2 400 mm,每排布置3 根。巷道两帮的锚杆选用Φ18 mm×2 100 mm的蛇形扭矩应力锚杆,每排9 根(高帮5 根,低帮4根),设定间排距为800 mm、800 mm。巷道支护布置图如图1 所示。

图1 巷道支护布置图

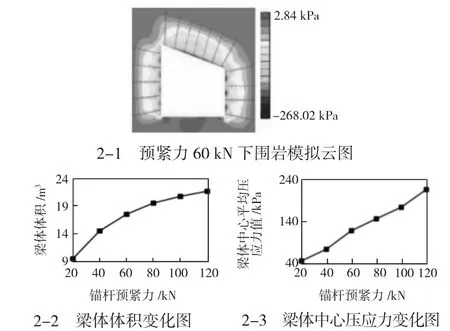

为了更好地分析锚杆锚索联合作用下的巷道围岩的应力场分布情况,利用数值模拟软件对不同支护参数对特厚煤层的巷道稳定性进行研究,对建立的模型进行网格划分,物理参数设定及应力约束的设定后,对模型进行一定的计算,首先对不同预紧力下的组合梁分布情况进行研究,如图2 为不同预紧力下的模拟云图及组合梁分布曲线。

图2 不同锚杆预紧力下的模拟云图及组合梁分布曲线

从图2 中可以看出,随着预紧力的增大,锚杆间的组合梁叠加作用明显,组合梁的体积及组合梁中心应力值逐步增大。当预紧力在20~60 kN 变化时,此时预应力组合梁的体积增大速度较快,增长速度为每20 kN 增长3.99 m3,当锚杆的预紧力大于60 kN时,此时的增长速度下降明显,约每20kN 增长1.66m3。同时根据预紧力梁体中心应力值的变化曲线可以看出,当预紧力为20 kN 时,此时的梁体中心应力值为40 kPa,当锚杆预紧力增大至120 kN 时,此时的梁体中心应力值为202 kPa。当锚杆预紧力过大时,组合梁的体积增长效果不佳,且经济需求较大,当锚杆的预紧力较小时又不能很好的形成组合梁结构,所以适当的选定预紧力对围岩的稳定至关重要,合理的预紧力为60 kN。对不同锚索预紧力下的组合梁分布情况进行研究,如图3 为不同锚索预紧力下的组合梁分布曲线。

图3 不同锚索预紧力下组合梁分布曲线

从图3 中可以看出,随着锚索预紧力的增大,拱体体积及拱体中心压应力均呈现增加的趋势。当锚索预紧力在60~150 kN 变化时,此时的拱体体积增大速度较快,增长速度为每30 kN 增长6.22 m3,当锚索预紧力大于150 kN 时,此时的增长速度下降明显,约每30 kN 增长2.25 m3。同时根据拱体中心应力值的变化曲线可以看出,当预紧力为150 kN 时,此时的拱体中心应力值为895.9 kPa。类似于锚杆组合梁,考虑经济效益,合理的锚索预紧力为150 kN。对锚杆锚索长度对组合梁和拱体变化的影响进行分析,随着锚杆长度的增加梁体体积逐步呈现出增大的趋势,而梁体中心压力值呈现先增大后平稳的趋势,当锚杆长度为2.2m 时,此时的梁体体积为14.1m3,而梁体中心压应力为92.8 kPa,可以看出随着锚杆长度的继续增大,应力值变化不大,所以锚杆的最佳长度为2.2 m。类似的锚索的最佳长度为8 m。

4 结论

1)通过对不同锚杆预紧力下梁体的体积及梁体中心平均压应力曲线可以看出,随着锚杆预紧力的增大,梁体体积及中心应力均增大,最佳锚杆预紧力为60 kN。

2)通过对不同锚索预紧力下拱体的体积及拱体中心平均压应力曲线可以看出,随着锚索预紧力的增大,拱体体积及中心应力均增大,最佳锚索预紧力为150 kN。

3)通过对不同锚杆锚索长度下组合梁体积及中心压力值进行分析,得出锚杆的最佳长度为2.2 m,锚索的最佳长度为8 m。