7075铝合金切削有限元分析

翟大娜

(河南焦作技师学院,河南 焦作 454000)

0 引言

20世纪中期,人们在合金冶炼时添加Cr、Mn、Ti等微量元素使金属材料的抗应力腐蚀性能提高,此类超高强变形铝合金材料有高比强度和硬度、高断裂韧性等特点,在航空、航天及军工领域使用广泛。7075超硬铝合金是超高变形铝合金的典型代表,其比强度高,强度值可达500~700 MPa,材料的比模量、断裂韧性高,成形工艺性好。由于7075铝合金应用范围的增加,研究其车削加工工艺具有重要实际意义。有限元仿真能对切削过程进行可靠的模拟仿真,切削机理深入研究能对实际生产产生指导作用。随着有限元技术的飞速发展,国内许多学者展开了大量的有限元分析研究。文献[1]进行了A357铝合金的切削试验并利用有限元软件进行仿真,得出切削速度为563 m/min且切削深度为0.1 mm时切削力最小,用三向测力仪在普通车床进行试验,试验结果和仿真结果基本一致。文献[2]对钛合金进行切削有限元仿真,得到残余应力和温度的分布,为钛合金切削参数优化提供一种方法。文献[3]通过对45钢进行有限元仿真,得到了进给量、切削深度和切削速度对切削力的影响规律。文献[4]通过铣削铝合金有限元仿真,验证有限元仿真能够提高刀具的耐用度。以上研究并未对切削使用刀具的几何角度进行深入讨论,实际的切削加工中,刀具的几何角度对切削参数有着一定的影响, 本文重点研究了不同刀具角度及切削参数对切削力和温度的影响。

1 二维车削模型的建立

1.1 材料的本构模型

本模型断裂准则采用Johnson-Cook断裂准则,因其成功案例多且应用最为广泛。材料本构模型为

式中:σ为等效应力;A、B、n为材料应变强化项系数,其可以参考应变率在给定的温度下通过拉伸试验获得;C为应变率敏感系数;m为材料温度软化系数;T为当前温度;Tr为参考温度;Tm为材料熔点;ε为等效应变;ε˙0为参考应变率。

1.2 失效模型

1.3 工件和刀具的参数

工件材料为7075铝合金,通过生产厂家提供参数:材料密度为2810 kg/m3;泊松比为0.33;弹性模量为71 GPa;热传导系数λ为173 W/(m·℃);比热容c为960 J/(kg·℃);熔点为475 ℃;膨胀系数为2.36×10-4℃-1。材料本构参数如表1所示[5]。

表1 材料的本构参数

刀具为硬质合金,密度为14 580 kg/m3,弹性模量为696 GPa,泊松比为0.25。刀具和工件的模型均在有限元仿真中建立,并赋予相应的材料参数。

1.4 模型建立及网格划分

本文建立的切削加工耦合模型中假定硬质合金刀具为刚体,切削层厚度远远小于宽度,模型按平面应变来模拟。刀具后角不变(采用5°),切削时刀具锋利,不考虑刀具磨损,模型不考虑因产生切削热而引起的相变。建立的平面车削加工模型如图1所示。

图1 二维车削加工模型的建立

网格划分过程刀具采用quaddominated,技术选项卡采用free 划分;为了使切削进行顺畅,工件网格中采用ALE方法,工件划分采用quad划分,技术选项卡中旋转structured划分,切削部分的网格划分较密,选择类型中点击displacement-temp类型,单元类型选择Explicit。

2 刀具角度和仿真切削参数

刀具几何角度对切削力的影响不容忽视,特别是前角的作用,前角越大,刀具越锋利,但前角过大,刀具的刚度会降低,进一步会影响到切削加工。综合考虑切削正常进行刀具前角最大取15°。此外,切削速度也影响到切削加工效率,合适的切削参数不仅提高零件的表面质量,还能影响刀具的耐用度,因此设置了不同的切削速度进行优化。表2为切削条件表,表中设置了相应的切削刀具角度及切削速度值。

表2 切削条件

3 结果与讨论

3.1 前角对切削力的影响

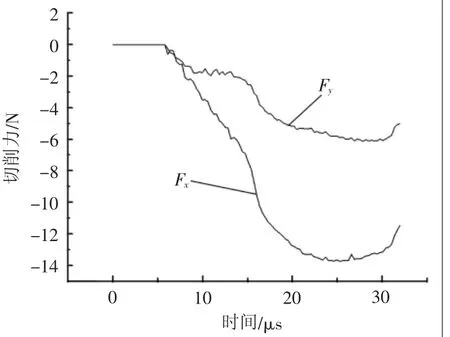

图2为前角为0°、切削速度为3000 mm/s时的切削力趋势图,可以直观看出Fx和Fy最大值约为13.5 N和6.1 N。表3为不同前角的切削力变化趋势,从表中可以看出,随着前角的不断增大,切削力在逐渐降低,这主要是因为前角越大,车刀越锋利,一方面减小了硬铝的变形程度,降低了切削功率。随着前角的不断增大,车刀的刚度也会逐渐下降,而仿真模型假设刀具为刚体且7075材料硬度较高,所以车刀前角取10°较为合适。

表3 不同前角仿真切削力

图2 前角为0、切削速度3000 mm/s切削力曲线图

3.2 切削速度对切削力的影响

当前角为10°、切深为0.1 mm时,切削速度对切削力的影响如表4 所示。从表4中可以看出,当切削速度为3000 mm/s时,切削力较小,主切削力仅为11.1 N,当切削速度较高时,由于切削温度上升,摩擦因数减小,切削力开始降低。从表4可知,在一定的切削速度范围内,随着切削速度的增加,切削力逐渐降低。

表4 切削速度对切削力的影响

4 结语

本文基于Johnson-Cook断裂准则建立了材料断裂失效模型,通过厂家提供参数建立了材料的本构模型参数。在理论分析的基础上对刀具和7075材料进行有限元切削仿真,仿真结果发现刀具前角增大后切削力降低,切削速度增大后切削力降低。

主要得到以下几点结论:1)对7075铝合金材料的有限元仿真结果进行车削加工试验,刀具角度增大后切削力降低,但刀具寿命明显降低,15°前角刀具寿命为7.6 h,0°前角刀具寿命为11 h。切削力随着前角的增大而降低,考虑到车刀的刚度,车刀角度优化为10°。2)当切削速度较大时,切削力并不是随着切削速度的增加而增加,v=3000 mm/s时,Fx=9.8 N,此时切削力最小。

基于以上结论,在车削加工7075硬铝合金时,为使切削力达到最小,应选择10°的车刀前角,车削速度应为3000 m/s,此时切削力最小且刀具具有一定的耐用度。

模型没有考虑刀具材料及强度,仿真时把刀具视为刚体,但是在高硬度机械加工过程中刀具会有较大的磨损,限制车削加工的正常进行,影响生产效率。切削速度范围设定是根据机床最优转速设计,更大范围切削速度是否会因切削温度升高而影响切削力需进一步验证。