挤压机进刀压力和切粒机转速曲线的优化

何宝

(国能包头煤化工有限责任公司,内蒙古 包头 014000)

1 挤压机、模板、切刀的相关参数

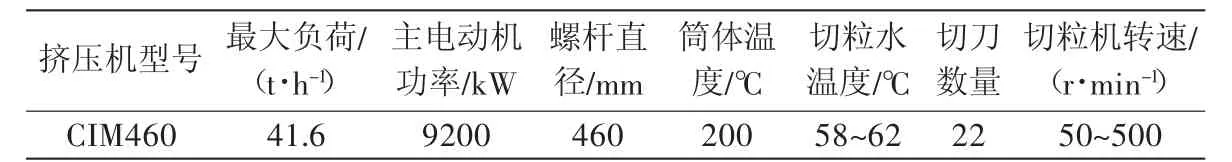

挤压机是聚乙烯装置的关键设备,它通过混炼、加压、切粒等过程将聚乙烯粉料制成粒料,便于运输及后序加工。机组的使用、调整和维护对整个聚乙烯装置来说尤为重要,某型号挤压机相关参数如表1所示。

表1 挤压机基本参数

模板和切刀属于挤压机重要备件,进口价格昂贵,而且进口周期较长。模板和切刀使用国内备件后,为保证切粒质量和挤压机长周期稳定运行,切粒机进刀压力和切粒机转速曲线需要重新标定。国内某厂家的模板参数和切刀参数如表2和表3所示。

表2 国产模板参数

表3 国产切刀参数

2 切粒机理及切刀轴受力分析

切粒机有两种切粒方法,间隙切粒和接触切粒。间隙切粒:切刀与模板表面之间有一定的间隙,当刀轴进刀压力低于一定值时,刀轴通过手柄将保持在设定的固定位置,无论切刀磨损量和切刀转速如何,刀轴与模板表面距离一定。接触切粒:切刀与模板表面之间没有间隙。当推动刀轴前进压力升高并超过一定值时,刀轴克服阻力向模板表面移动,一旦刀刃与模板切粒带接触的进刀压力设置好,无论切刀磨损与否,切刀都能保持对模板切粒带的压力,使切刀自动向模板前进。正常来说,接触切粒能获得更好的颗粒外观,本文以接触切粒方式进行分析。

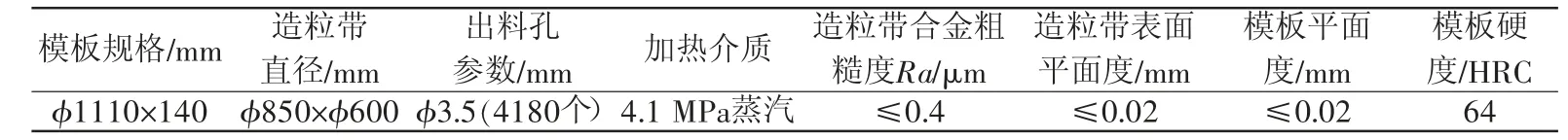

进刀压力直接影响到切刀对模板的压力,进刀压力的设定是否合理,影响模板、切刀使用寿命及颗粒外观。进刀压力设定太小,会导致间隙切粒,产生拖尾料、垫刀料,甚至缠刀。进刀压力过大,则模板和切刀磨损加剧,影响模板和切刀使用寿命[1]。正常切粒时,切刀轴受力如图1所示。

图1 切刀轴受力图

切粒时模板受力分析[2]如下:

式中:FX为刀刃对模板切粒带的推力;f1为施加在气缸的进刀压力;f2为颗粒水对刀轴向模板的推力;f3为施加在气缸的退刀压力;f4为颗粒水的压力;f5为摩擦损失的力。

颗粒水对刀轴向模板的推力:

式中:N为切刀数量;K为系数;L为切刀的有效长度;V为切刀的线速度。

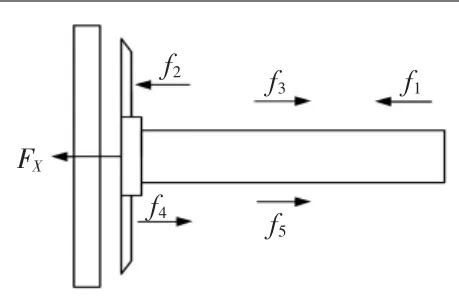

由此可知,f2随着切刀转速的增加而变大,关系曲线如图2所示。

图2 f2与切刀转速关系曲线图

f3通常设定为0.15 MPa;f4为颗粒水泵出口压力,约0.4 MPa;f5与模板和切刀的材料、硬度、粗糙度有关系,为固定值。由此可知,推力FX只与f1和f2密切相关。因此,进刀压力和切粒机转速的设定是否合理,关系到切刀对模板的推力,推力是否适合,直接影响模板和切刀的使用寿命和切粒状态[3]。

3 进刀压力与切粒机转速曲线的标定方法

1)用熔融树脂填充模板孔。

模板处拉料6 t/h,直到模板无气体排出且树脂干净,在模板表面涂上硅油,清理水室的连接法兰接触面,水室和模板对中良好,能进行锁模操作。

2)预热切粒单元。

确保切粒视窗是关闭的,合模,PCW三通阀打“直通”,切粒机转速设定为330 r/min,启动切粒机,并运行约30 min,直至切粒机的温度达到平衡。停止切粒机,PCW三通阀打“旁通”,进行排水并解模操作。

3)设置模板和切刀间隙千分表为“0”。

确保切刀刀刃已找水平,在0.03 mm之内。投用切刀轴退刀压力,将切刀轴缩回至最远端,安装切刀刀盘至切刀轴上。切粒轴和水室进行垂直度打表,在0.03 mm之内。连接水室和模板,将水室视窗打开,逐步增加刀轴向前的进刀压力,当刀刃接触到模板表面时,将模板和切刀间隙千分表设置为“0”。

4)切刀轴行程及切刀磨损报警点设定。

a.通过旋转锁紧螺母杠杆,松开锁紧螺母;b.降低刀轴进刀压力,投用刀轴后退压力,移动刀轴的压力要最小,刀轴开始向后移动;c.当刀轴向后运动被止动套筒阻碍时,记录模板和切刀间隙千分表读数;d.转动止动套筒杠杆,向前或向后,直到切刀和模板间隙千分表读数为4 mm;e.旋转锁紧螺母杠杆,锁定刀轴位置在离模板4 mm处(切刀和模板间隙百分表4 mm);f.拆下切刀盘,提高进刀压力,将切刀轴在千分表为“0”点的基础上,向模板移动2 mm,设此点为切刀磨损2 mm报警点,如图3所示。

图3 切刀轴行程设定

5)确定进刀压力和切粒机转速的关系。

关闭并锁上水室视窗,合模,PCW三通阀打“直通”。将进刀压力设定为0.05 MPa,将刀轴后退压力设定为0.08 MPa,切刀轴向后移动至止点位置,此时,切刀距离模板4 mm,启动切粒机电动机。

设定不同的切粒机转速,在特定的切粒机转速下,满足以下条件时,开始收集进刀压力数据:a.当切刀开始朝模板移动;b.切刀持续向前移动;c.切刀刀刃接触模板时,切粒机电动机电流开始增加,一般以切刀持续向前移动的进刀压力设定为操作压力。

4 进刀压力与切粒机转速标定及偏差原因分析

切粒机转速分别设定为200、250、300、350、400、450、500 r/min。

以切粒机转速200 r/min为例:在退刀压力0.08 MPa、进刀压力0.05 MPa基础上,开始逐渐提高进刀压力,当切粒机轴开始运动时,记录此时的进刀压力p1,如果切刀轴向前停在半程位置,每次将进刀压力提高0.01 MPa,直至切粒轴继续开始向模板移动,记录此时的进刀压力p2,当切刀和模板间隙千分表在“0”点的位置,注意观察切粒机电流,如果电流增加,此时的p2即为最佳进刀压力,如果切粒机电流无增加,继续提高进刀压力,每次0.01 MPa,直至切粒机电流开始增加为止,记录此时的压力p3,p3即为最佳进刀压力。重复上述步骤,记录切粒机转速在250、300、350、400、450、500 r/min时的最佳进刀压力,如表4所示。

表4 进刀压力与切粒机转速标定数据

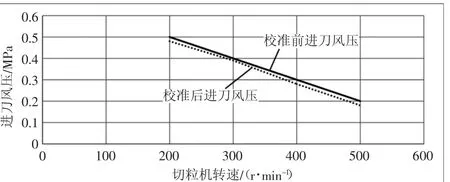

根据3次标定的进刀压力取平均值后,绘制进刀压力与切粒机转速关系曲线,如图4所示。

图4 进刀压力和切粒机转速关系曲线

原始进刀压力和切粒机转速关系曲线为:Y(进刀压力)+0.001×n(切粒机转速)=0.7,模板和切刀使用国内备件后,重新标定的均化曲线为:Y(进刀压力)+0.001×n(切粒机转速)=0.65。由两个曲线对比可知,在相同切粒机转速下,原始关系曲线中进刀压力要高于标定后曲线的进刀压力,如果仍然按照原始曲线进行切粒操作,将会造成模板和切刀过度磨损。同时,过高的进刀压力,将导致刀尖翘起,造成颗粒拖尾,影响颗粒外观[4]。标定后的曲线更适应切粒操作。

标定后曲线的斜率和截距比原始曲线略低,其原因有:1)模板和切刀硬度偏差较大,可能是模板硬度过高,或者切刀硬度过低;2)模板和切刀光滑度不够,切刀和模板摩擦损失增大;3)模板和切刀平面度不够,由面接触变为线接触,或者面接触变为点接触,影响切粒机电流。

模板和切刀加工精度及质量不同,进刀压力及切粒机转速曲线不同,标定后的曲线更适应真实切粒操作,不仅可延长模板和切刀使用寿命,同时,保证产品外观质量,增加经济效益。

5 结语

进刀压力和切粒机转速曲线的标定是挤压机正常生产前的必要步骤之一。模板和切刀是挤压机组的重要备件,国内众多厂家的挤压机模板和切刀都已使用国内备件,模板和切刀相互配合是否良好,直接关系模板和切刀的使用寿命,因此进刀压力和切粒机转速曲线的标定就显得尤为重要,曲线标定后需要在DCS上对进刀压力及切粒机转速进行设定,切粒机在自动状态下,切粒机转速变化后,进刀压力会自动调节,保证切刀紧贴模板表面,既保证切粒状态,又不会使切刀和模板过度磨损,保证挤压机系统长周期稳定运行。通过使用国内某厂家的模板和切刀后,进刀压力和切粒机转速曲线重新标定,为国内其他聚烯烃厂家提供借鉴。