19 in型材机箱结构分析及优化研究

周锦华

(上海惠安系统控制有限公司,上海 200233)

0 引言

19 in机箱泛指装设在19 in机柜内的电子设备,为能够装在机柜内,电子设备外形设计成长方体并遵守特定高度的限制。GB/T 19520系列标准对电子设备机械结构19 in系列机械结构尺寸的面板、机架、格距、插箱等尺寸均有详细的规定,统一了19 in电子设备仪器外形尺寸,便于快速组装抽换,利于维护[1]。

19 in机箱按结构分为钣金机箱和型材机箱。近年来随着电子工业的发展,型材机箱已被广泛使用在电子设备上。由于采用了型板,机加工工作量小,工艺简单,机箱的强度与刚度均较好[2]。

19 in型材机箱结构影响因素主要有:横梁结构和配合的导轨安装方式。19 in型材机箱使用的横梁和配合使用的导轨有多种,本文运用SolidWorks Simulation Press软件对不同的横梁进行强度校核、受力分析对比,结合配合的导轨安装方式,提出合理优化的横梁结构和导轨安装方式。

1 型材横梁分析

1.1 机箱结构

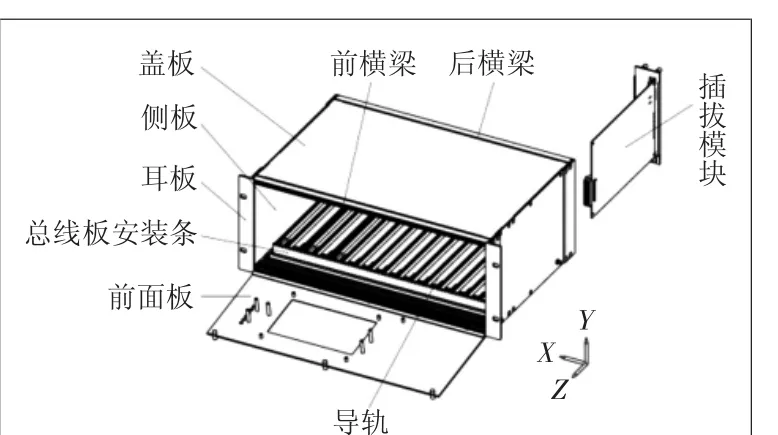

19 in型材机箱整体结构如图1所示,主要由前面板、横梁、侧板、耳板、盖板、导轨、总线板安装条等零部件组成,其中横梁是关键零件之一,横梁的强度直接关系到机箱的强度和模块的插拔是否顺畅[3]。

图1 19 in型材机箱整体结构示意图

1.2 横梁受力

机箱内横梁受力主要来自两个方面:一方面横梁两端面受力(以下简称端面受力),即机箱两侧板固定安装的压力;另一方面横梁的承重力(以下简称承重力),即插入模块通过横梁上的导轨传递给横梁的压力。

运用SolidWorks Simulation Press 应力分析软件对3种不同结构的横梁进行端面和承重力应力分析。基础条件:横梁长度L=431.73 mm,材料:铝合金6063-T5。横梁受力分别如图2、图3所示[4]。

1)端面受力。横梁两端面的螺纹孔固定,横梁两侧面垂直向内施加F1=10 N,如图2所示,以横梁1为例。

图2 端面受力示意图

2)承重受力。横梁两端面固定,安装导轨面垂直向下施加F2=50 N,如图3所示,以横梁1为例。

图3 承重受力示意

1.3 横梁应力分析

3种结构横梁应力分析数据、变形图和最大变形量,以及最低安全系数FOS,如表1所示。

通过受力分析,SolidWorks Simulation Press应力分析软件模拟的横梁的变形图和最大变形量数据分析,横梁前后宽度越宽,抗弯强度越高,同时侧面2个定位孔比1个定位孔固定更稳定,避免安装横梁出现横梁旋转的问题。

从表1可以得出,无论是侧面受力还是承重受力,横梁3变形量最小,同时2个孔安装比1孔安装更稳定外,机箱的变形量更小。

表1 横梁受力分析

2 导轨分析

2.1 导轨的安装偏移和变形

图1所示导轨固定在机箱的横梁上, 主要在X方向发生偏移,在Y方向产生变形。

1)X方向偏移。X方向上导轨安装变形有2个偏移。

a.偏移1。如图4所示,机箱后视图中第5根导轨上下位置在X方向的位置应一致,距离第一根导轨距离均为116.84,但实际上因加工误差和安装误差等因素,第5根导轨上下会发生错位,第5根导轨(上)距离第一根导轨距离为116.81-d1,第5根导轨(下)距离第一根导轨距离为116.81+d2,最终第5根导轨上、下2根导轨之间的距离错位d1+d2。上下镜像对称安装的2根导轨在X方向发生偏移。

b.偏移2。图4中剖视图A-A中,第5根导轨(下)一端固定在中下横梁,另一端固定在后下横梁,同理,因加工误差和安装误差等因素,造成第5根导轨(下)两端头在X方向位置偏移,偏移距离为d3+d4。本应垂直X轴安装的导轨发生角度偏移。

以上2个方面引起了导轨偏移,导致插入模块不能垂直插入机箱,模块斜插入机箱进行配合,从而造成模块变形、配合困难和插拔困难。插入模块的变形,对模块有损伤的同时,同时对导轨有应力作用,偏移越大,插拔越困难,内应力越大。

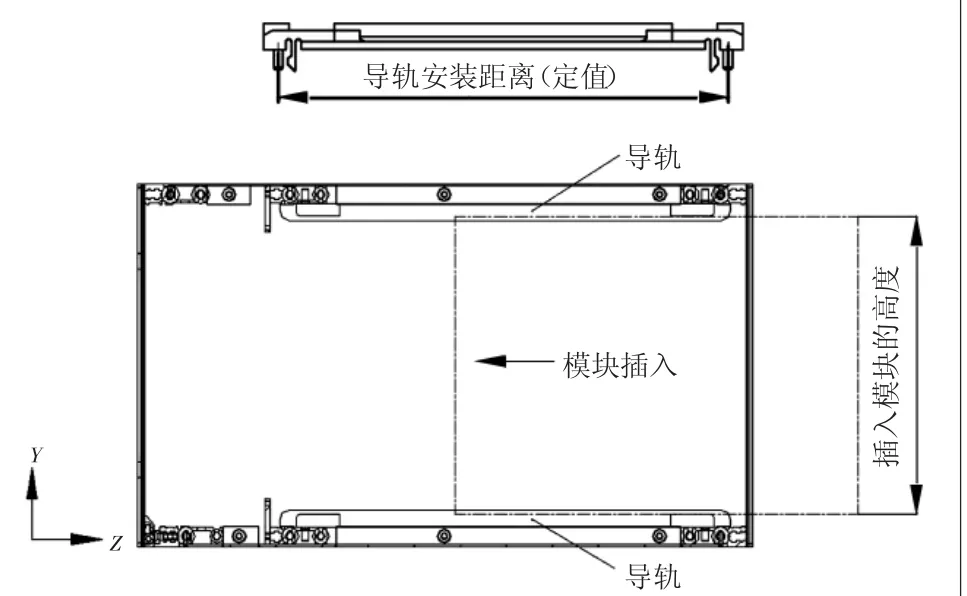

2)Y方向变形。导轨是标准零件,安装距离是定值,如图4中剖视图A-A中,Z方向上导轨安装尺寸A是有尺寸要求的。图5是安装尺寸等于导轨安装距离示意图。

图4 X方向导轨变形

图5 安装尺寸等于导轨安装距离示意图

导轨安装尺寸A不满足导轨的安装要求,都会引起导轨在Y方向的变形,从而影响机箱的变形和插件的安装。

a.安装距离>导轨安装距离。导轨受拉力安装在横梁上,导轨发生变形,两头翘起(如图6),导致Y方向上下导轨两头之间插拔模块的距离变小,模块插入上下导轨组成的导槽发生困难。同时固定在横梁上变形的导轨为恢复自身的长度,产生对横梁的拉力,机箱产生内应力,使机箱发生变形,进一步导致插件插拔困难。

图6 安装尺寸大于导轨安装距离示意图

b.安装距离<导轨安装距离。导轨受压力安装在横梁上,导轨发生变形,中间凹陷(如图7),导致Y方向上下导轨中间部位插拔模块的距离变小,模块插入上下导轨组成的导槽后,因上下导轨之间间隙越来越小,插拔越来越困难,甚至引起模块卡死现象。同时固定在横梁上变形的导轨为恢复自身的长度,对横梁产生推力,机箱产生应内力,使机箱发生变形,更进一步导致模块插拔困难。

图7 安装尺寸小于导轨安装距离示意图

X、Y两个方向的变形是导轨变形的两个主要问题,解决导轨两个方向变形,机箱内变形会改善,模块插拔更顺畅。

2.2 常用导轨结构和安装

常用导轨有3种,对应安装不同结构的横梁上。

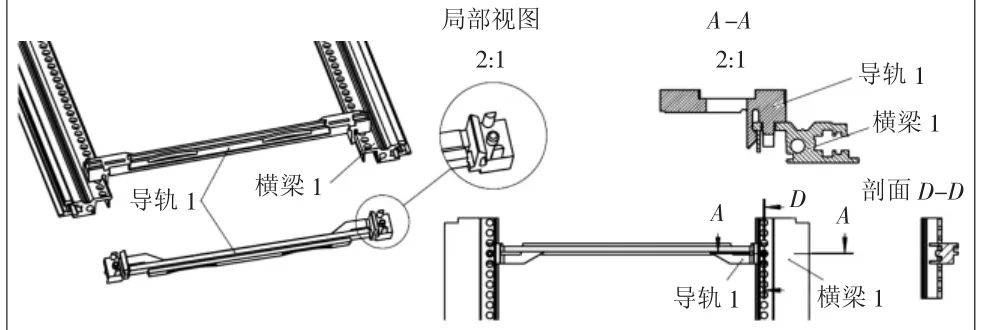

1)导轨1。对应安装在横梁1上(如图8),导轨1通过与横梁上3孔以及侧面卡扣进行定位安装。优点:固定牢固,不容易松动。缺点:a.导轨安装固定尺寸对机箱加工和装配的要求较高;b.导轨在X、Y方向变形无补偿,加工、装配产生的偏差或积累误差只能通过导轨变形来实现。导轨变形,机箱内产生应力使插拔困难。

图8 导轨1安装在横梁1上

2)导轨2。对应安装在横梁2上(如图9),导轨2通过卡扣结构固定在横梁方孔上,在Z方向间隙配合,导轨在Z方向上可以小范围移动。

图9 导轨2安装在横梁2上

优点:a.固定牢固,不容易松动;b.因Z方向的间隙配合,导轨Y方向变形得到补偿,导轨基本不发生变形,对横梁不会产生内应力。缺点:a.导轨安装固定尺寸对机箱加工和装配的X方向上要求稍高;b.导轨X方向无补偿,X方向上的加工、装配产生的偏差或积累误差只能通过导轨变形来实现。导轨变形,机箱内产生应力使插拔困难。

3)导轨3。以卡槽形式固定在横梁的导轨安装条上,间接固定在横梁3上(如图10)。导轨安装条在横梁的卡槽间X方向和Z方向均间隙配合。

图10 导轨3安装在横梁3上

优点:a.导轨安装方便;b.因X方向和Z方向的间隙配合,导轨在X、Y方向均得到补偿,导轨基本不变形,导轨安装后不受力,处于自然状态,机箱内无内应力,机箱变形最小;c.插件插拔、配合顺利。缺点:增加开模的导轨安装条零件。

2.3 最优导轨选择

通过导轨结构和安装分析,以及各导轨优缺点的对比,得出导轨3最佳。

3结论

综合横梁受力分析、导轨的变形和结构安装,得出:横梁3+导轨3是最佳结构方式。

横梁3采用2点定位,横梁安装时不旋转,同时同等受力环境下变形量最小。导轨3固定横梁3上,加工、装配产生的偏差或积累误差在X、Y方向均可得到补偿,对机箱加工精度要求不高,导轨基本不变形,机箱内应力变形最小。导轨不会对插拔模块有应力作用而造成损伤,插拔模块基本无变形。

4 结语

本文综合机箱横梁和导轨安装,优化出合适的型材机箱的横梁和导轨安装方式,为机箱设计提供理论依据。优化后的机箱在实际使用中,机箱结构稳定,插拔更加方便,完全符合优化设计的要求。