起伏地形对天然气长输管道内检测的影响

范 豆

陕西省天然气股份有限公司 陕西 西安 710000

1 管道内检测的重要性及漏磁内检测原理

管道运输是国际油气运输的主要方式之一,具有运量大、不受气候和地面其他因素限制、可连续作业及成本低等优点。管道运输在创造经济效益的同时,层出不穷的管道泄漏等事故也给国家财产、人民生命安全带来了巨大威胁。所以安全问题自始至终都是油气管道输送行业最为关键、首要解决的问题。国际上已有相关立法,明确了应用内检测方法进行管道检测,确定管道的变形、腐蚀、裂纹、缺陷程度,为管道运行、维护、安全评价提供科学依据。我国实施的SY6186-2007《石油天然气管道安全规程》中规定,对管道外部一年至少检测一次,对新建管道应在投产后3年内进行首次全面检验,以后根据检验报告和管道安全运行状况确定检验周期,最多不超过8年。

管道内检测技术主要有压电超声检测法、电磁超声检测法以及漏磁检测法等。其中,压电超声检测法精度高,但检测期间需要耦合剂,对工作环境要求高;电磁超声检测技术是利用电磁耦合方法,不需要耦合介质,但其换能效率低、受噪声干扰严重。漏磁检测技术可检测出油气管道金属损失缺陷,准确识别出管道全线各种特征及管道历史修复记录,对管道裂纹异常具有一定的检出能力。相对于其他检测技术,漏磁检测技术不需要耦合剂,受外界干扰小,检测速度快,对体积型缺陷十分敏感,能够解决由于腐蚀引起的管道失效,更适合大面积、长距离的管道的快速检测,是目前国内外应用最为普遍的管道内检测技术。

管道漏磁内检测系统(俗称智能PIG)的工作原理是运用漏磁检测原理,以管道输送介质为行进动力在管道中行走,对管道进行在线无损检测。漏磁检测法是建立在铁磁性材料高磁导率特性基础上的。铁磁性材料被外加磁场磁化后,若材料的材质是连续、均匀的,则材料中的磁力线将被约束在材料中,磁通是平行于材料表面的,几乎没有磁力线从被检表面穿出,即被检表面没有磁场。但当材料中存在着切割磁力线的缺陷时,由于缺陷的磁导率很小,磁阻很大,磁力线将会改变途径,这种磁通的泄漏同时使缺陷两侧部位产生磁极化,形成所谓的漏磁场。检测器根据这一原理将管道上各处磁通量泄露情况记录下来,经分析后可确定管道状况。

2 内检测器运行速度是管道内检测成功的重要因素

以漏磁检测为原理的输气管道内检测器依靠输气管道内气体的推动而运行,自身并不提供动力。皮碗位于内检测器外沿,紧贴管道内壁,气体推动皮碗为整个内检测运行提供动力。图1为管道漏磁内检测装置在管道内的基本结构示意图。漏磁内检测的理想运行速度为0-5m/s,超出这个速度范围将直接影响管道的检测精度。有效的控制内检测的运行速度是管道内检测成功与否的关键[1]。

图1 管道漏磁内检测装置结构示意

管道漏磁内检测前对管道的清洁度要求较高,运行漏磁腐蚀检测器前,检测管道必须满足以下清洁标准:1.清管器接收不到大于20毫米的固体污物;2.积聚在清管器上的碎片少于1Kg;3.清管器清除的总污物少于5Kg;4.没有大于20mm的金属物。因此管道在进行漏磁内检测前已运行多次皮碗清管器和泡沫清管器,不仅清除了管内积液和污物,提高了管道运行效率,也检验了管道的通过能力。同时也可忽略管道中积水静压阻力和段塞流对内检测作业检测器速度的影响。

3 起伏地形对天然气长输管道内检测器运行速度的影响

依据《天然气管道运行规范》SY/T5922-2003的规定,输气流量可计算时清管器的运行速度为:

式中:

v——清管器运行速度, 单位为千米每小时(km/h);

Q——气体流量(P0=0.101325MPa,T0=293.15K),单位为立方米每天(m3/d);

S——管道内径横截面积,单位为平方米(m2);

P——清管器后平均压力,单位为兆帕(MPa)。

由于天然气的密度小,高差所引起的能量损失也很小,式(1)表明,清管器运行速度主要取决于清管器下游管段的输气流量和管道运行压力,其未考虑天然气长输管道在地形起伏山区地段高程差较大时引起的误差。

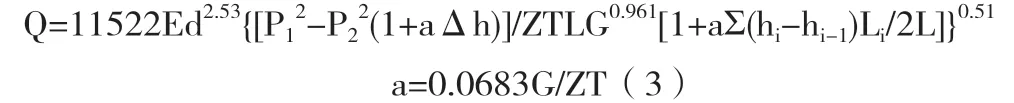

不考虑管段起点和终点相对高差的输气量的计算式

当输气管道线路上出现有比管路起点高或低200m的就必须在计算中考虑高差和地形对输气量的影响。

式中:

Q——气体流量(P0=0.101325MPa,T0=293.15K),单位为立方米每天(m3/d);

d——输气管道内径,单位厘米(cm);

P1,P2——输气管道起点、终点气体压力(绝),单位为兆帕(MPa);

Z——气体的压缩系数;

T——气体的平均温度,单位为开尔文(K);

G——气体的相对密度;

E——输气管的效率系数,当DN为300-800时,取0.8-0

9,当DN>800时,取0.91-0.94;

a——系数,单位为米-1(m-1);

Δh——输气管道终点和起点的标高差,单位为米(m);

hi,hi-1——各分管段终点和起点的标高,单位为米(m);

Li——各分管段长度,单位为千米(km)。

由此可见起伏地形可以明显改变天然气管道输气能力,未考虑高程差的输气量普遍大于考虑高差因素计算出的输气量[2]。

陕天然气公司靖边至西安第三条天然气管道(靖西三线),于2012年建成投运,管线全长492.22km,设计压力8.0MPa,管径Φ914mm,设计输气能力为90亿方/年(2571万方/日),沿线地形地貌结构复杂,地势北高南低,最高海拔1646m,最低海拔410m,最大高程差1236m。宝鸡至汉中天然气管道(宝汉线),于2010年3月建成,管线全长227.6km,设计压力4.0MPa,管径为Φ323.9mm,设计输气能力为3.4亿方/年(97万方/日),地势最高海拔1546m,最低海拔540m,最大高程差1006m。图2,图3为两段管线高程图。

图2 靖西三线高程图

图3 宝汉线高程图

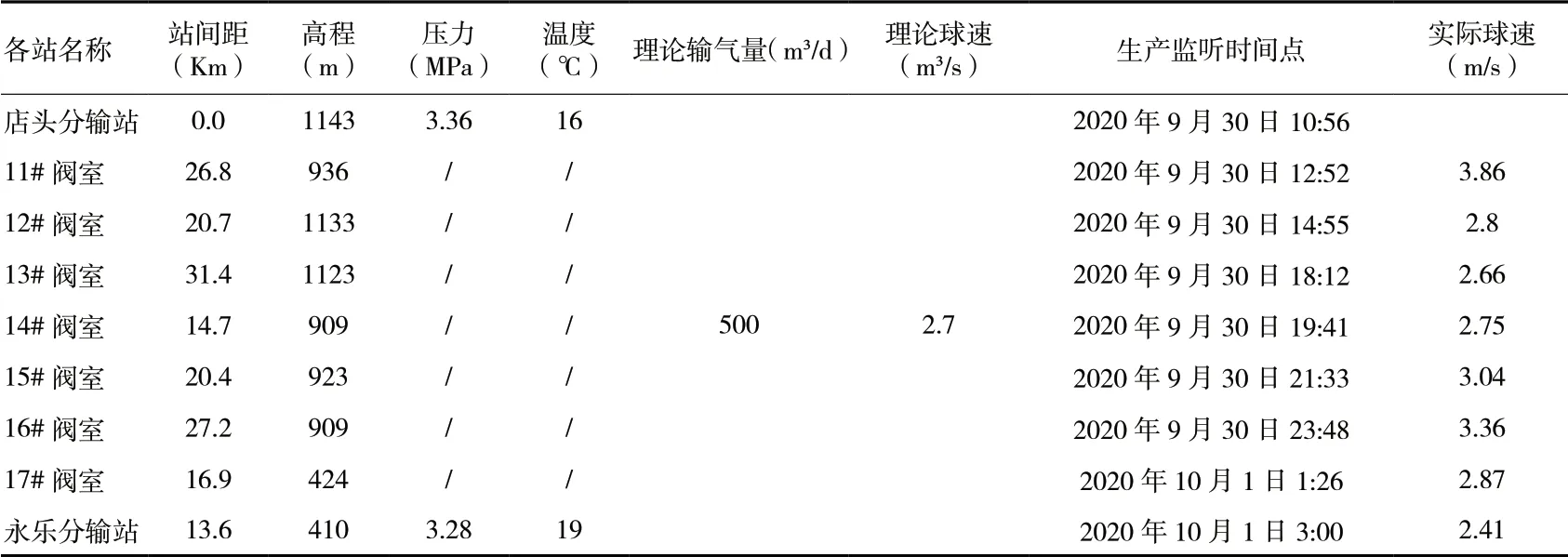

文中分别选取靖西三线店头分输站至永乐分输站地势下降管段和宝汉线眉县分输站至太白分输站地势上升管段进行漏磁检测器运行速度理论计算,并与生产实际运行速度进行对比。

表1 靖西三线店头分输站—永乐分输站漏磁内检测作业

根据店头分输站和永乐分输站的压力和温度用公式(3)计算得出管段的理论输气量为504万(m³/d),再用公式(1)得出该段漏磁检测器理论运行速度为2.7m/s,与生产实际平均球速2.9m/s对比的误差值为7%。

表2 宝汉线眉县分输站—宝鸡分输站漏磁内检测作业

根据眉县分输站和太白分输站的压力和温度用公式(3)计算得出管段的理论输气量为56万(m³/d),再用公式(1)得出该段漏磁检测器理论运行速度为2.92m/s,与生产实际平均球速2.69m/s对比的误差值为8%。

由此得出漏磁内检测器运行速度主要取决于输气量大小,速度随输气量的增大而增加,检测器的运行时间随输气量的增大而减小;输气量主要与管道起终点压力相关,靖西三线管径粗,店头站至永乐站间压差仅有0.08MPa,宝汉线管径细,眉县站至太白站间压差达0.5MPa,高压力、大管径在天然气长输管道发展中占绝对优势[3]。

4 生产工艺调整

在准确计算漏磁检测器运行速度的基础上,主要通过工艺调整实现对输气量的控制。一是协调上游调整接气量,二是通过干线阀门控制上游出站流量,三是检测器速度不符合要求的情况下,通过协商调减或增加用户瞬时用气量,从而增大或降低检测器运行压差,使检测器的运行速度控制在所需范围之内。

5 漏磁腐蚀检测器运行期间丢球处理措施

若由于检测器运行速度变化导致跟球人员在估算的时间内没有在标记点监听到检测器通过,出现丢球情况,则需要立即与调度中心联系,观察管段间是否存在压力升高的现象;若无较大压力变化,则留一组人员继续在原地监听,通知第二组人员到下一标记点监听,以便将球“截住”。若因检测器卡堵出现丢球情况,观察管段间是否存在压力升高的现象;若有较大压力变化,则可能发生了卡堵,并据此分析可能发生卡堵的大致位置。跟球人员可从其未通过的最后一个跟球点向上游探查,直到找到检测器的卡球位置。管道沿线按要求间距已摆放地面标记器,若检测器通过该标记器点,则标记器会记录通过时间数据,从地面标记器记录即可判断漏磁腐蚀检测器是否通过该位置。从而得知漏磁腐蚀检测器停在哪两点之间。从上游和下游的定标点同时沿管线相向探查,直至找到漏磁腐蚀检测器的卡球位置。

6 结束语

漏磁内检测技术能够检测到管道腐蚀这类的金属缺陷,还能测量到管道裂纹、凹痕、夹杂物等结构异常,对检测环境要求不高,检测结果受速度影响较大。而漏磁内检测器运行速度随输气量增大而增加,天然气长输管道在地形起伏山区地段高程差较大时可以明显改变管道输气能力。在生产实际中,通过工艺调整控制输气量的大小,调整检测器的运行速度在所需范围之内,同时要求现场人员做好检测器监听工作,避免出现卡堵丢球情况,确保管道漏磁内检测工作顺利完成。