低摩尔比脲醛树脂掺杂支化聚合物体系研究

王 辉,周晓剑,王 凤,曹 明,杜官本

(1.西南林业大学 云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2.昭通学院 物理与信息工程学院,云南 昭通657000)

在人造板用化学合成类胶黏剂中,脲醛树脂始终占有绝对的优势和地位,主要原因在于脲醛树脂具有便捷的生产工艺、优良的胶接性能和无可比拟的成本优势[1-2]。与此同时,甲醛作为树脂合成主要原料之一,导致树脂在使用过程中存在一定程度的甲醛释放,对脲醛树脂的应用和发展造成了极大障碍。为了解决甲醛造成的危害,专家学者们从不同角度进行了探索,包括使用各类改性剂、优化树脂合成工艺、后处理等[3-5]。普遍认为,采用低摩尔比树脂合成工艺对甲醛释放的控制最为有效[6-8]。遗憾的是,随着甲醛释放的逐步降低,树脂的固化更加困难、人造板整体性能下降等缺陷更为凸显。因此,在保证树脂环保性的同时继续完善和提升低摩尔比脲醛树脂的性能以弥补上述缺陷,对脲醛树脂以及人造板行业的发展具有重要的现实意义。

在现有脲醛树脂合成理论和工艺条件下,低摩尔比脲醛树脂的合成主要以“碱-酸-碱”工艺为主,摩尔比的降低基本上是通过在合成反应末期补加大量尿素而获得的,而大量研究发现[9-10],在树脂合成反应末期加入大量尿素时将对树脂中已形成的网络结构体系有很大的负面作用,会破坏已经建立的支化体系,形成大量的线性结构,极易形成类似于晶体结构的排列,最终导致树脂胶接过程中难以形成致密的网络结构,导致树脂的胶接强度和耐水性能急剧下降。因此,提升低摩尔比脲醛树脂性能的关键在于拓展树脂体系的支化度。

支化聚乙烯亚胺(HPEI)作为一类重要的商业化高分子聚合物,具有独特的结构和良好的溶解性,而且分子中含有大量的活性氨基,具有极高的反应活性、很容易发生化学交联反应[11]。因此,考虑到HPEI 聚合物的结构优势和化学反应能力,从理论上讲,作为低摩尔比脲醛树脂的改性剂将能够有效兼顾性能与甲醛释放之间的关系。为此,本研究将探索HPEI 聚合物对低摩尔比脲醛树脂体系应用性能的影响,考察不同的加入方式与树脂体系综合性能之间的关系,评估HPEI 聚合物在复合体系中的作用,为低摩尔比脲醛树脂性能改善和HPEI 聚合物在木材胶黏剂中的应用提供指导。

1 实验部分

1.1 材料及试剂

甲醛(37%水溶液)、尿素,均为分析纯,国药集团化学试剂有限公司。支化聚乙烯亚胺(HPEI),平均分子量为600,分析纯,云南晓月科技有限公司。氢氧化钠、甲酸,分析纯,汕头市达濠区精细化学品有限公司。

1.2 低摩尔比脲醛树脂的合成

树脂的合成工艺路线参照文献[12]进行,具体为:常温下,将37%的甲醛溶液100 g 和尿素(U1)35 克加入反应容器中,用氢氧化钠溶液调节pH值至弱碱性,升温至90℃,加入尿素(U2)11.3 g,保温反应约30 min 后,调整溶液的pH 值为弱酸性,保温反应至要求黏度时,再次调整pH 值至弱碱性,加入尿素(U3)16 g,反应约30 min 后,加入尿素(U4)11.7 g,反应20 min 后,降温、冷却、出料,备用。树脂的最终摩尔比为1.0,将其编号为UF0。

基于上述合成的低摩尔比脲醛树脂,通过在使用过程中掺杂不同比例的支化聚乙烯亚胺,形成的系列树脂编号为UF1,通过在树脂反应末期添加一定质量比例的支化聚乙烯亚胺合成的树脂,编号为UF2。为了形成对比,同时从刨花板厂购取低摩尔比改性脲醛树脂,F/U 摩尔比为0.95。

1.3 性能测试与表征

1.3.1 树脂胶接强度测试

样品准备:在实验室压制三层杨木胶合板,幅面尺寸为200 mm(长)×200 mm(宽)×1.5 mm(厚),单板含水率为8%~9%,购于安徽。固化剂直接使用氯化铵固体,添加量为胶液质量的1.0%,施胶量200 g/m2,手工双面施胶。胶合板热压成型工艺为:热压温度依据树脂固化特征温度进行选择、热压压力1.5 MPa、热压时间4 min。

样品测试:胶接强度的测试包括干状胶接强度和24 h 浸水后的湿状胶接强度两种类型,测试方法参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》和GB/T 9846—2015《普通胶合板》中相关要求进行。

1.3.2 树脂固化特征测试

测试仪器:差示扫描量热仪,型号Perkin Elmer DSC。

测试条件:称取5~10 mg 待分析样品,置于铝坩埚中,加盖密封,在升温速率10 K/min,测试温度25~200℃和氮气保护条件下进行测试。

1.3.3 树脂结构组成分析

测试仪器:iS50 型红外光谱分析仪(FT-IR)。

测试条件:采用KBr 压片法或涂片法进行分析,样品扫描范围500~4 000 cm-1,扫描次数为32 次,测试环境温度(24~25℃),相对湿度≤60%。

1.3.4 树脂形貌特征分析

所用设备为KYKY-EM6900 型钨灯丝扫描电镜,多次累计喷金300 s,放入样品仓进行测试,测试用电压为15 kV,测试电流10 uA。

2 结果与分析

2.1 HPEI 聚合物对低摩尔比脲醛树脂胶接强度的影响

基于HPEI 聚合物将有利于弥补低摩尔比脲醛树脂内聚强度不足的考虑,首先开展了HPEI 聚合物对脲醛树脂体系胶接强度及耐久性影响的试验,具体试验内容及所得结果如下。

2.1.1 HPEI 掺杂量对低摩尔比脲醛树脂胶接强度的影响

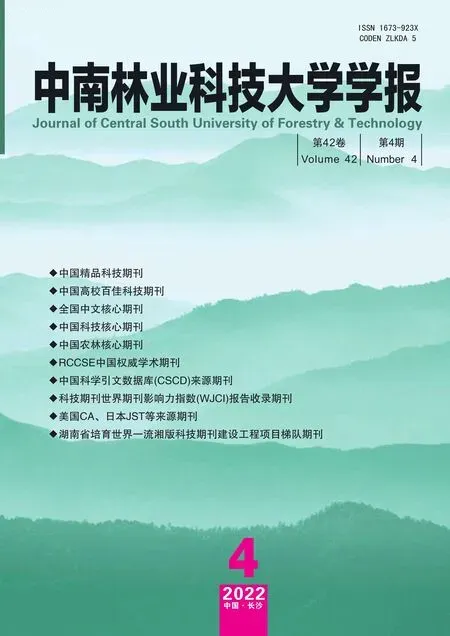

脲醛树脂作为一种热固性树脂,其胶接强度的获得主要通过固化过程来完成,树脂体系的结构组成对固化后胶层性能具有直接影响,由于受合成工艺的限制,树脂的结构组分可调整的空间已比较有限,因此,在固化前对树脂体系进行适当的再调控对获得优良胶接效果将产生重要作用。为此,以HPEI 聚合物作为树脂体系调控组分,通过改变HPEI 聚合物的掺杂比例,对其胶接效果进行对比分析,测试结果如图1~2所示。

图1 HPEI 聚合物添加比例对自制树脂体系胶接强度的影响Fig.1 The effects of HPEI polymer content on the bonding strength of low molar ratio UF resin produced by ourselves

图2 HPEI 聚合物添加比例对生产用树脂体系胶接强度的影响Fig.2 The effects of HPEI polymer content on the bonding strength of commercial low molar ratio urea-formaldehyde resin

很显然,通过在自制低摩尔比脲醛树脂中掺杂一定质量比例的HPEI 聚合物,通过热压固化过程的交联反应,可显著提升板材的胶接强度,特别是经过24 h 冷水浸泡后的湿强度,提升幅度均在65%以上,说明HPEI 聚合物的加入在一定程度上提升了固化后胶层抵御水分破坏的能力,也可以侧面反映出HPEI 聚合物的加入有利于提升固化后胶层的致密性。同时,随着HPEI 聚合物添加比例的增加,胶接强度呈现出先上升后下降的变化趋势,而当HPEI 聚合物的添加量继续增加至7%时,板材耐水胶接强度又会出现一定程度的上升。为了确认HPEI 聚合物在低摩尔比脲醛树脂的作用效果,试验过程中又从工厂购取了工业化生产用低摩尔比脲醛树脂作为对比,在相同加入量条件下树脂胶接强度测试结果如图2所示。由于工业化生产用树脂经过了一定的改性处理,本身具有较好的胶接耐水性,因此,与HPEI 聚合物复合后增加幅度不如自制树脂效果显著,但在湿强度方面仍有不同程度的提升,而且变化趋势与自制树脂基本一致,HPEI 聚合物添加量在7%时,增加幅度达到最高为64%。同时,对比图1和图2,我们可以发现,尽管基体UF 树脂的性能存在一定差别,但HPEI 聚合物加入后对树脂胶接耐久性能的提升效果是一致的,特别是经冷水浸泡后湿强度的提升,效果非常显著。这意味着HPEI 聚合物在树脂固化过程中充分参与到了树脂交联体系当中,通过官能团之间的化学交联反应,进一步降低亲水性游离基团的比例,赋予固化后树脂体系更加优良的耐水性能。

2.1.2 HPEI 掺杂方式对低摩尔比脲醛树脂胶接强度的影响

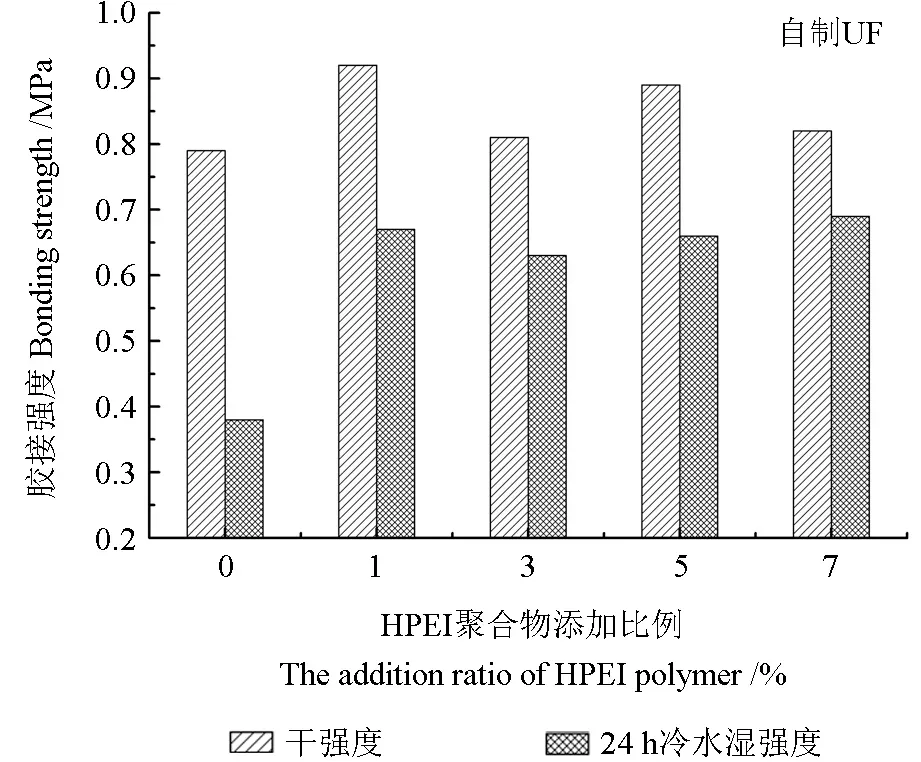

为了进一步考察HPEI 聚合物在低摩尔比脲醛树脂体系中的作用效果,本试验进一步对比了不同掺杂方式条件下,HPEI 聚合物对脲醛树脂体系胶接强度的影响,测试结果如图3所示。其中,UF0 代表纯的低摩尔比脲醛树脂,UF1-1%代表以共混的方式添加1%质量比例HPEI 聚合物树脂体系,UF2-1%代表以共聚方式添加1%质量比例HPEI 聚合物树脂体系。可以发现,在HPEI 聚合物用量一致条件下,HPEI 聚合物掺杂方式的不同确实会带来胶接强度上的差别,而且在湿强度方面的变化更为明显。

从图3的结果可以发现将HPEI 聚合物通过共聚方式引入到树脂体系中将产生更加优异的效果。其根本原因在于,HPEI 聚合物以共聚方式加入到UF 树脂体系中时,可能更易与体系中的活性基团形成稳定的化学交联,形成的HPEI 聚合物与UF 共聚合分子结构体系,一定程度上可以减少末期尿素对树脂中已形成支化体系的去支化负面作用,而且HPEI 聚合物的引入可以增加树脂体系的支化度,降低线性聚合物之间的聚合几率,更有利于交联结构体系的形成。从理论上讲,HPEI 聚合物的加入增加了体系中氨基(-NH2)的比例,树脂中甲醛与氨基(-NH2)的总摩尔比较纯脲醛树脂中更低,如此推理树脂的性能会继续降低,而实际并非如此。这正是基于HPEI 聚合物的结构优势,有效弥补了摩尔比的降低对体系性能的不利影响,使得树脂整体具有优良的胶接耐久性能。而不同掺杂方式下湿强度之间的差别也进一步说明了HPEI 聚合物和UF 树脂体系之间的结合程度和结合方式可能存在一定的差异性。为此,对不同聚合体系下树脂的结构组成做了进一步的分析。

图3 HPEI 聚合物掺杂方式对树脂体系胶接强度的影响Fig.3 The effects of HPEI polymer adding form on the bonding strength of low molar ratio urea-formaldehyde resin

2.2 HPEI 聚合物对低摩尔比脲醛树脂结构分布的影响

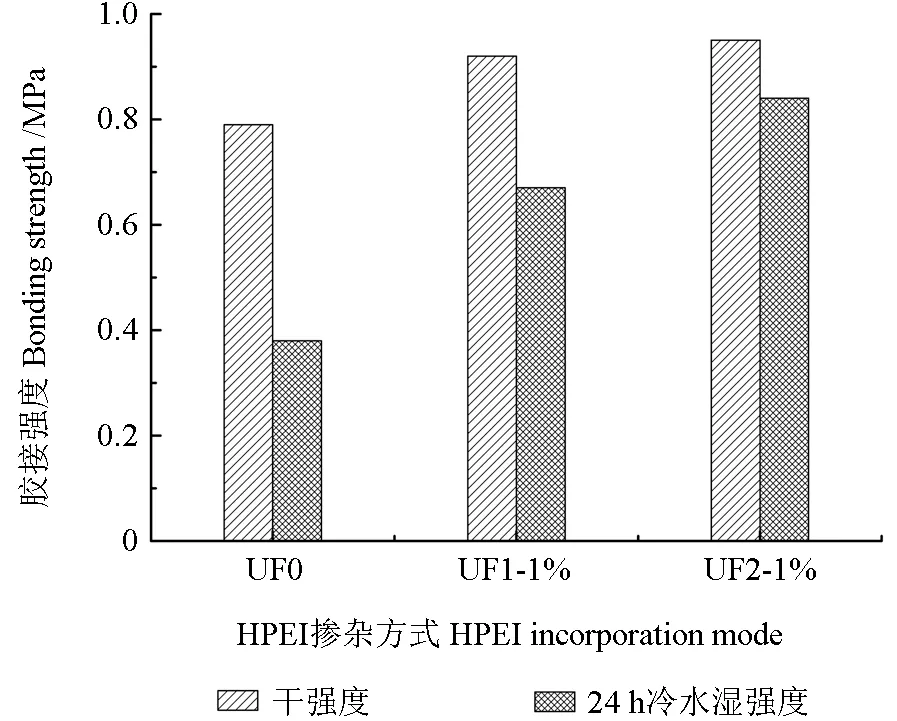

为了考察HPEI 聚合物对树脂体系结构组成的影响,利用FT-IR 对不同树脂体系进行了表征,测试结果如图4所示。图中UF 树脂和HPEI 聚合物均为液态样品,而UF-HPEI 共聚体系和UF-HPEI共混体系为固化后的固态树脂样品。对比图中不同的谱线发现无论是共混还是共聚,500~700 cm-1(N-H 面外变形弯曲振动)之间新峰的出现,HPEI 聚合物中950 cm-1(-NH2中N-H 的伸缩振动)、1 464 cm-1(-CH2-中C-H 的伸缩振动)处特征峰的消失,以及UF 树脂中900 cm-1(C-H 的伸缩振动或N-H/O-H的伸缩振动)、1 447 cm-1(C-H的弯曲振动)处峰值的消失[13-14],均表明HPEI 聚合物与UF 树脂体系之间产生了化学层面的键合,结合不同化学位移所对应特征峰的变化,可以推知无论是在酸性还是碱性条件下HPEI 聚合物中的氨基(-NH2)可以和UF 树脂中的羟甲基(-CH2OH)进行脱水缩合反应,但至于具体的结合方式还有待深入追踪和探讨。从HPEI 聚合物的不同掺杂方式反映出HPEI 聚合物以共聚的方式可以与UF 树脂体系之间形成更加高效和深层的结合,体现在1 500~1 700 cm-1区间峰值的变化。对于共聚体系而言,该区间几乎没有吸收峰,说明氨基与羟甲基之间的反应更加彻底,残留的活性反应基团比例更少,而在共混体系中,此处还有明显的峰值,说明固化后的树脂体系中还残留有部分羟基,这也是固化后树脂交联体系具有不同耐水性的原因之一,与胶接强度的变化相吻合。

图4 HPEI 聚合物不同掺杂方式下树脂体系的FT-IR 图谱Fig.4 The FT-IR spectrum of resins with HPEI polymer

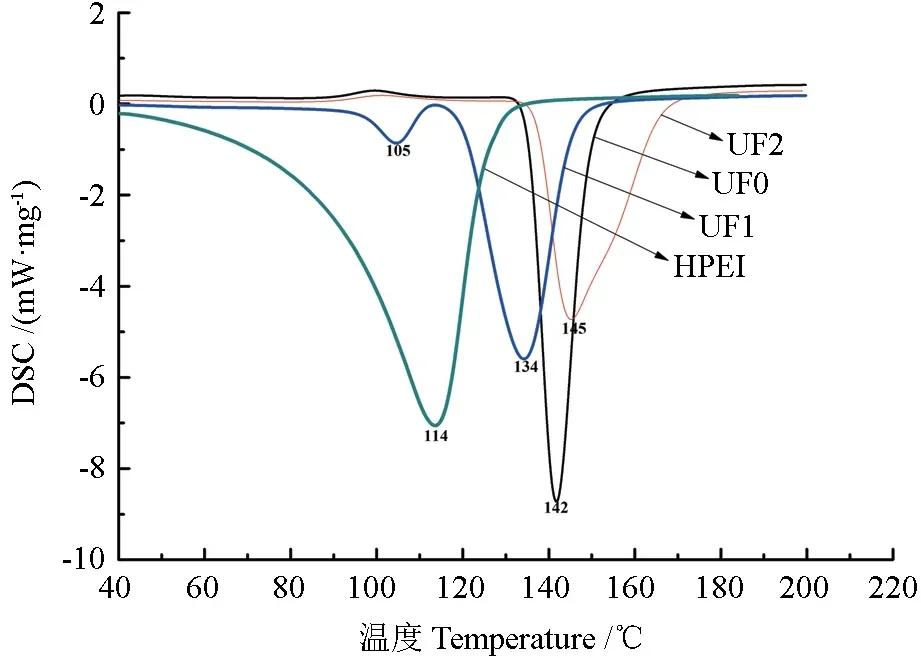

2.3 HPEI 聚合物对低摩尔比脲醛树脂固化特征的影响

对于热固性树脂而言,强度的获得主要通过固化环节来完成。为了获得HPEI 聚合物对UF 树脂固化反应的作用,本研究中采用差示扫描量热仪(DSC)对HPEI 聚合物与UF 树脂体系的固化历程进行了表征,结果如图5所示。不同体系下树脂的固化特征温度有明显差别,而掺杂方式的不同会对树脂体系的固化峰值温度产生不同影响,意味着树脂将经历不同的固化历程。图5中UF1 和UF2 体系的固化历程均没有单体成分对应的固化峰,说明在不同体系中HPEI 聚合物与UF之间均可形成结合,即HPEI 聚合物融入了UF 树脂体系中,这与前面的结论高度一致。同时,根据DSC 测试分析原理,固化峰值温度代表树脂体系固化达到最大程度时对应的温度值[15],因此图5中固化曲线峰值温度的变化表明共混方式有利于树脂体系固化温度的降低,但固化反应分布在两个区域,即100~110℃区间和120~150℃区间,对比HPEI 聚合物自身的固化历程,可以认为在100~110℃区间的固化峰主要来自于脲醛树脂体系中的低分子聚合物之间的交联,而HPEI聚合物与脲醛树脂体系之间的交联反应主要发生120~150℃之间。而共聚体系条件下树脂的固化峰值温度较纯脲醛树脂体系有所提高,说明树脂交联体系的形成需要在更高能量条件下进行,这也侧面说明了HPEI 聚合物与树脂体系之间形成了以高于UF 树脂体系的化学交联,从而导致树脂固化峰值温度也有一定程度的提升,这与树脂结构变化的测试结果相一致。

图5 不同树脂体系的固化特征曲线Fig.5 The curing curves of resins with HPEI polymer

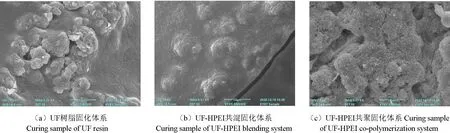

2.4 HPEI 聚合物对低摩尔比脲醛树脂固化后体系形貌特征的影响

图6为不同树脂体系固化后的形貌特征测试结果,对比UF 树脂固化体系,经过HPEI 聚合物改性后在结构特征上发生了明显变化。HPEI 聚合物以共混方式加入后树脂体系整体还是以脲醛树脂体系为主,但与脲醛树脂体系不同的是HPEI聚合物的加入对体系结构致密度有明显的增强效果,表现为具有更好的连续性,这将为树脂耐水性能的提升贡献积极作用。而当HPEI 聚合物以共聚方式添加到树脂体系中时,尽管添加比例一致,但在相同条件下树脂固化后却形成了更具特色的结构体系,具体如图6c所示。从表观上看,UF-HPEI 共聚固化体系呈现出了一种完全不同于脲醛树脂体系以及共混体系的结构特征,形成了一种更加蓬松的层状组合结构,这也进一步说明HPEI 聚合物的加入方式不同,参与到脲醛树脂体系中的方式和所发挥的作用有显著差别。共聚方式下形成的层状组合结构体系,将表现为更加显著的各向异性特征,在与木质基体材料形成相互交联后,各向异性特征得到进一步加强,宏观将表现为胶接强度与耐水性能的增加。而且,该蓬松结构体系与木材之间更容易以原位生长方式形成互穿交联体系,形成胶黏剂与被胶接材料之间的紧密结合体,对复合材料胶接性能的提升提供帮助。

3 结论与讨论

图6 不同树脂固化体系形貌特征Fig.6 The morphological characteristics of different cured resins

3.1 结 论

1)利用支化聚乙烯亚胺(HPEI)增强低摩尔比脲醛树脂,通过探讨HPEI 聚合物添加比例的影响发现,当加入量为胶液质量比例的1%时,即可明显提升树脂体系的胶接强度,尤其是湿强度方面,提升幅度可达65%以上。而在相同添加比例条件下,HPEI 聚合物以共聚方式与UF 树脂之间形成的复合体系,具有更加显著的增强效果。

2)通过对不同条件下的树脂体系进行FT-IR分析发现,虽然HPEI 聚合物的加入方式不会改变与树脂体系之间的交联方式,但不同的加入方式会对HPEI 聚合物参与化学交联反应程度产生影响,相比较而言,共聚条件下参与化学交联反应的程度更为深入,形成的树脂体系结构更加紧密。而通过降低特征基团(如-CH2OH、-NH2)的比例,为固化后树脂体系耐水性能提升提供了重要支持。

3)不同树脂体系的DSC 测试结果也反映了共混主要以物理增强为主,而共聚则可以形成更高比例化学层面的交联,从而改变树脂体系的结构组成,这一结论和变化从固化后树脂的SEM 测试结果中得到了进一步印证,HPEI 聚合物加入方式不同,最终形成的树脂结构体系表现出明显的差别,对其应用性能将产生重要影响。

3.2 讨 论

脲醛树脂,由于具有突出的成本优势和优异胶接性能,已成为人造板生产用最重要的一类胶黏剂。然而,甲醛释放问题对脲醛树脂的应用造成了极大的障碍,经过长期的研究发现,降低合成树脂的摩尔比,对甲醛释放的控制效果最为显著。随着低摩尔比树脂生产技术的不断普及,甲醛释放虽然得到了显著改善,而树脂的胶接强度和耐久性也呈现出急剧下降趋势,给实际生产带来了不少困扰。因此,基于低摩尔比树脂合成工艺,为了拟补树脂胶接强度的不足,普遍的做法是在树脂合成过程中添加不同的改性剂,包括化学原料、无机原料、生物质原料等类型[16-18],以期提升树脂自身的交联能力,虽然对树脂的胶接性能具有一定的改善,但仍难以达到期望的交联目标。基于此,选取兼具结构优势和反应能力的HPEI 聚合物作为改性剂,对其在低摩尔比脲醛树脂中的应用可行性进行了一系列试验,结果证明,HPEI聚合物可以有效融入现有树脂体系当中,并对树脂的胶接强度和耐水性能产生积极作用,而且,不同的加入方式条件下树脂固化后体系的结构组成有很大差别。

基于本试验得到的结果,虽然可以证实HPEI聚合物在增强低摩尔比脲醛树脂中具有很大的发展潜力,但仍有一定的局限性,体现在以下几个方面:

1)脲醛树脂的绝对优势之一表现为成本较低。本改性剂的加入会在一定程度上增加脲醛树脂的生产成本,对工业化推广会产生一定障碍,因此平衡和协调成本与性能之间的关系是未来研究工作的重点之一。

2)基于HPEI 的改性效果,是否还有更加合适的方式参与到UF 树脂体系中,使HPEI 的结构优势得以充分展示,后期研究工作将继续探索。

3)HPEI 聚合物的加入对树脂结构组成的影响以及结构与性能之间的关系,胶接强度和耐水性能提升的内在作用机制还缺少深入解析,有待进一步地深入研究。