基于光幕测试某旋转机械转子动态变形的技术研究

韩 轩 易建华

(核工业理化工程研究院,天津 300180)

0 引言

转子高速旋转时,离心力使转子发生径向和轴向的变形,转子变粗变短,这种现象被称为回转效应或泊松效应,当转速降低时,离心力的作用减小,转子又变细变长,径长又回到原来的状态。

某旋转机械的转子是空心结构,转子在升降速过程中,在离心力的作用下会由于泊松效应产生较大变形,其工作状态下的变形情况(即动态变形)是其应力大小的直接体现。为全面了解转子的工作状态,对转子的径向及轴向变化进行测试是十分必要的。目前的设计中,转子的应力和变形都是通过有限元分析得到的,其分析结果并没有进行充分的试验验证。由于旋转机械转子的材料参数和几何尺寸与有限元分析采用的参数是存在区别的,而且在分析中存在大量非线性因素的影响,如几何非线性、材料非线性和接触非线性等,其计算精度与采用的非线性解法密切相关。所以,对于转子的有限元分析结果必须进行试验验证,而转子动态变形的测量就是对有限元分析进行试验验证的理想手段。

转子运转的过程中,存在着随转速变化的偏心和振动,会对变形测量结果产生严重影响。所以,同静态测量相比,在运行过程中测量转子的动态变形是比较困难的。通过比较多种位移传感器,选择了基于光幕投影原理的幕帘千分尺作为测量工具,消除了转子偏心和振动的影响,能较为准确地测量到转子的动态变形。

本文分析了某旋转机械转子在升速、工作转速同步及降速下的径向及轴向变形数据,并与理论计算结果进行对比,对理论计算模型及计算结果的准确性进行了评估。

1 测试原理及装置

1.1 幕帘千分尺的测量方法

光幕式幕帘千分尺是一种非接触几何量测量仪器,可对直径、边缘、厚度和间隙等进行测量,广泛应用于高速运转的自动化生产线中,对产品进行质量检验、控制和分拣。

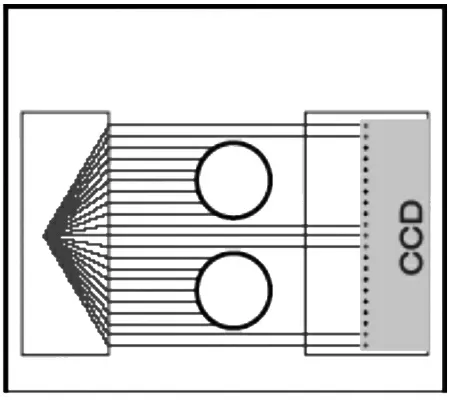

光幕投影原理如图1 所示。左侧的发射器发出红色的LED 光,形成连续的平行光幕,右侧的接收器由高精度的CCD 组成。传感器信号由智能控制器处理后,可以数值或图形显示,根据需要可显示直径和间距等多种几何量,信号可模拟输出和数字输出。

图1 光幕投影原理图

用幕帘千分尺取代涡流传感器应用于转子动态变形测量,可解决上面提到的转子偏心对测量结果有影响的问题。根据光幕式投影原理,无论转子的偏心有多大,只要转子的变形在光幕的范围内,幕帘千分尺总是能够捕捉到转子的边缘,每次测量的都是转子直径的位置。

实际上,如果有足够大的光幕传感器,也就是说,光幕的宽度可以容纳整个被测件,那么就可以直接得到被测件的变形,但是,目前最大宽度的光幕是60 mm宽,无法容纳整个被测件,所以只好使用2 个传感器进行测量。

幕帘千分尺具有同步功能,可控制多个传感器同步测量,同步时间差为1.2×10s,对应的工作转速下转子转过0.67°,同步误差较小。

1.2 测量装置

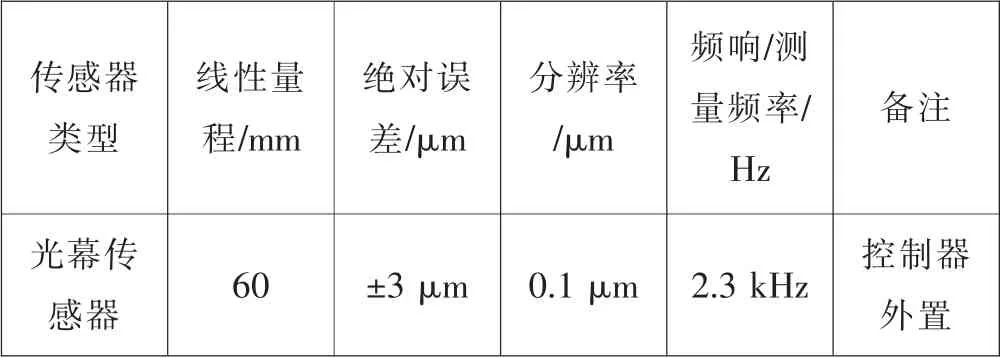

因为使用幕帘千分尺的测量方法在理论上可以完全消除偏心的影响,准确得到转子的动态变形,所以选用幕帘千分尺作为转子动态变形测量装置的测量仪器。测量用传感器采用的是光幕式幕帘千分尺,如图2 所示。这是一种非接触几何量测量仪器,可对直径、边缘、厚度和间隙等进行测量。

图2 光幕式幕帘千分尺

幕帘千分尺由传感器单元和一个控制器单元组成。传感器单元又由一个发射器和一个带有高精度CCD 的接收器组成。产品具有以下特性:无旋转分光镜,因而无磨损;高频响、高精度、高分辨率;发射器和接收器间距可调;控制器可设置多种测量程序;可单件或连续测量。左侧的发射器发出红色的LED 光,形成连续的平行光幕,右侧的接收器由高精度的CCD组成。传感器信号由智能控制器处理后,可以数值或图形显示,根据需要可显示直径和间距等多种几何量,信号可模拟和数字输出。此外,控制器具有同步功能,可以使多台设备同步工作;具有多种接口,可以模拟和数字输出。传感器技术参数见表1。

表1 传感器技术参数

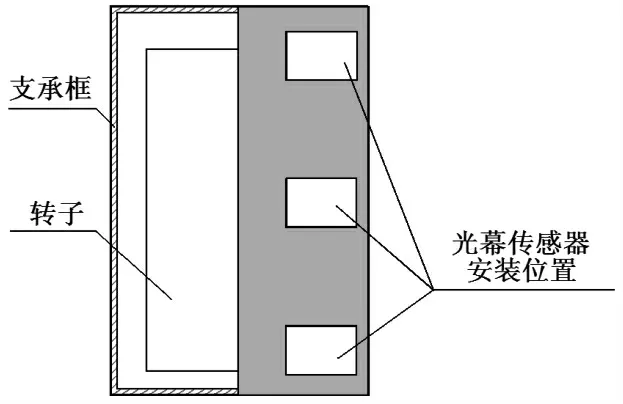

基于光幕测量原理,根据转子结构设计了专用动态变形试验台,试验台在转子径向上、中、下对应位置开窗,安装透明玻璃供光幕传感器测量并保证系统密封,试验台可以实现转子轴向和径向变形的动态测量。测量位置如图3 所示。

图3 光幕传感器安装位置示意图

1.3 测量不确定度

测量不确定度定义为表征合理地赋予被测量之值的分散性,是与测量结果相联系的参数,可以是标准差或其倍数。

动态变形测量装置建立时,曾经系统地对该方法的测量不确定度进行过评定。从转子动态变形测量装置的系统组成来看,其不确定度来源主要有:幕帘千分尺、采集卡、触发采集算法和转子轴向变化引起的不确定度。

经过评定,幕帘千分尺的测量不确定度为0.013 mm,触发采集算法引入的测量不确定度为0.02 mm,转子轴向变化引起的测量不确定度为0.007 mm。从而得到转子动态变形测量装置的测量不确定度:(0.0132+0.002 2+0.007 2)1/2=0.015 mm。

旋转机械转子测量过程中,直接使用传感器的控制器进行读数,这样在无触发无平均的情况下,按照前期机型当时的评定,由于转子圆度和表面粗糙度引起的最大偏差最大可达到0.039 mm。这样,此次转子动态变形测量装置的测量不确定度为:(0.013 2+0.039 2+0.007 2)1/2=0.042 mm,此测量不确定度较小,说明测量装置的测量结果比较准确。

2 光幕传感器误差确认

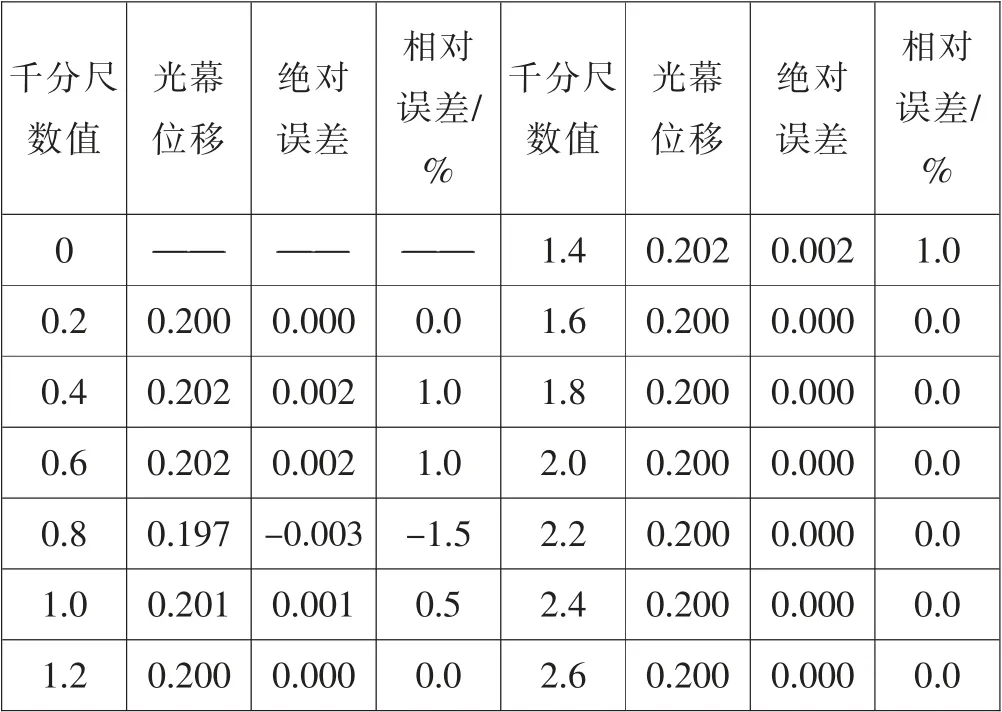

为了提高测量准确性,对光幕传感器进行了误差测量。光幕传感器的校准是利用螺旋千分尺的比对实现的,通过螺旋千分尺移动的位移量与光幕传感器测量数值的对比,给出光幕传感器的测量误差,过程数据如表2 所示。

表2 光幕传感器校准数据(单位:mm)

表2 中千分尺位移为0.2 mm,光幕位移与螺旋千分尺位移差值为光幕传感器的绝对误差,光幕传感器的最大绝对误差为-0.003 mm,最大相对误差为-1.5%,符合技术参数。

3 测试结果分析

3.1 径向变形测试结果分析

3.1.1 转子径向变形趋势

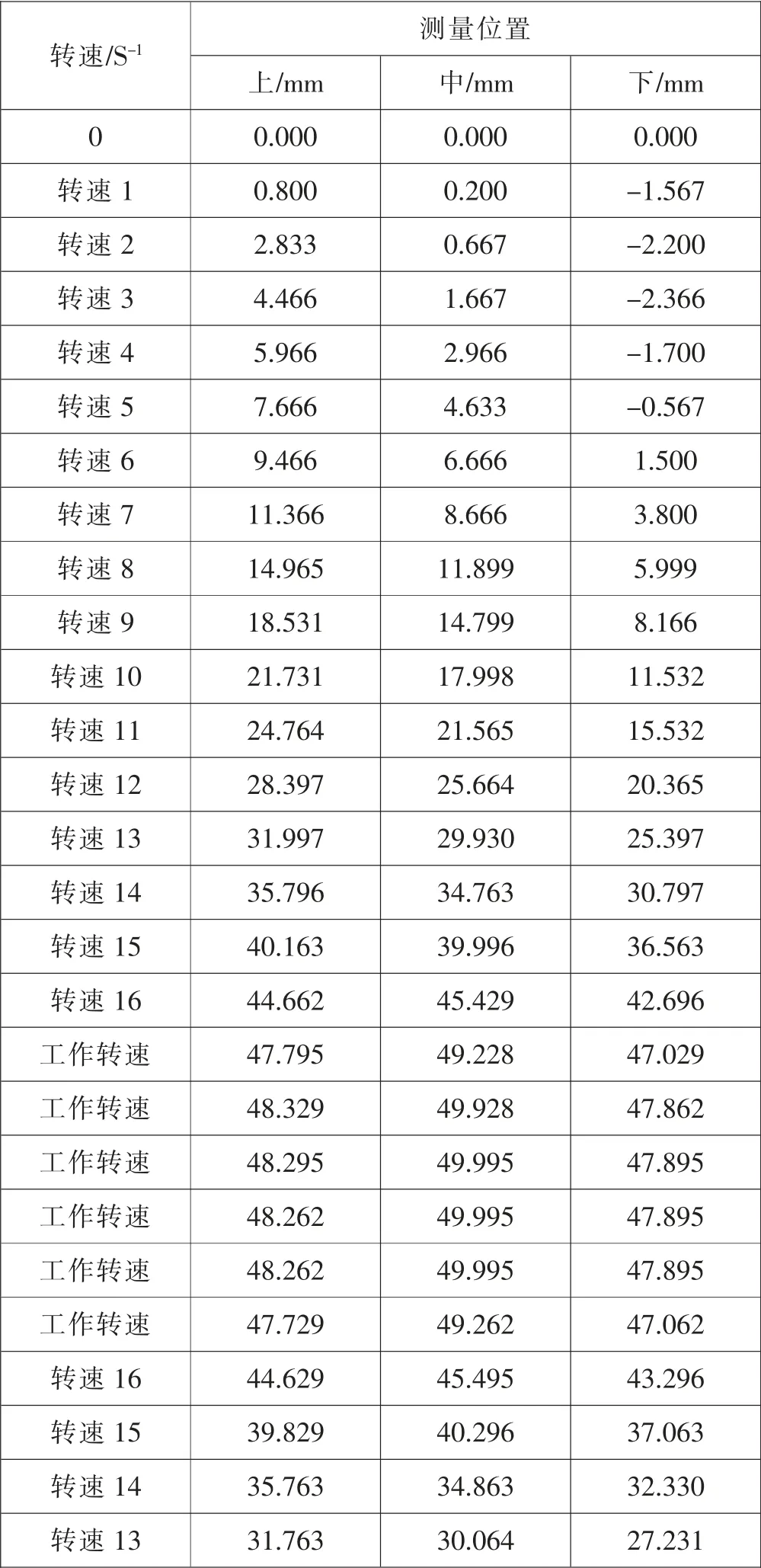

试验台上、中、下三个测点位置分别对应转子的上部、转子中部和转子下部位置。表3 中是四台转子不同位置的径向变形测试结果。转子记录了降速过程中转速13 之前的数据,以便对比升降速过程中转子的变形趋势。

表3 转子径向变形测量结果

使用动态变形试验台成功测得转子升速及工作转速时上、中、下部位的径向变形量,工作转速下转子上、中、下测点的变形量分别为47.795 mm、49.228 mm和47.029 mm,转子上、下部分径向变形量相当,略小于筒体中部的变形量。

升、 降速过程中转子径向变形趋势如图4 所示。从图中可以看出转速13 之前曲线基本对称,试验后测量转子尺寸,与启动前吻合较好,说明转子径向变形可恢复,基本无残余变形。

图4 转子径向变形趋势图

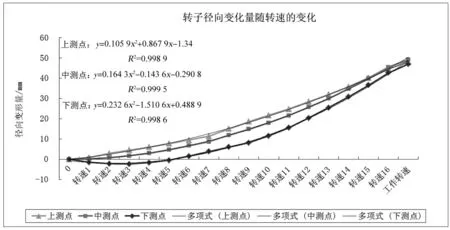

3.1.2 转子升速过程中径向变形趋势

升速过程中,转子径向变形单调增加,且直径变形量与转速呈二次方关系,相关系数达0.999,升速过程中不同位置的直径变形趋势以及拟合结果如图5所示。

图5 转子升速过程径向变形趋势图

转子下部在升速初期(转速3 之前) 出现径向收缩,分析原因是这个过程转子轴向伸长,导致转子测量位置发生变化。因此转子上下加强层的测量结果受转子轴向变形影响,不如转子中部测量结果准确。

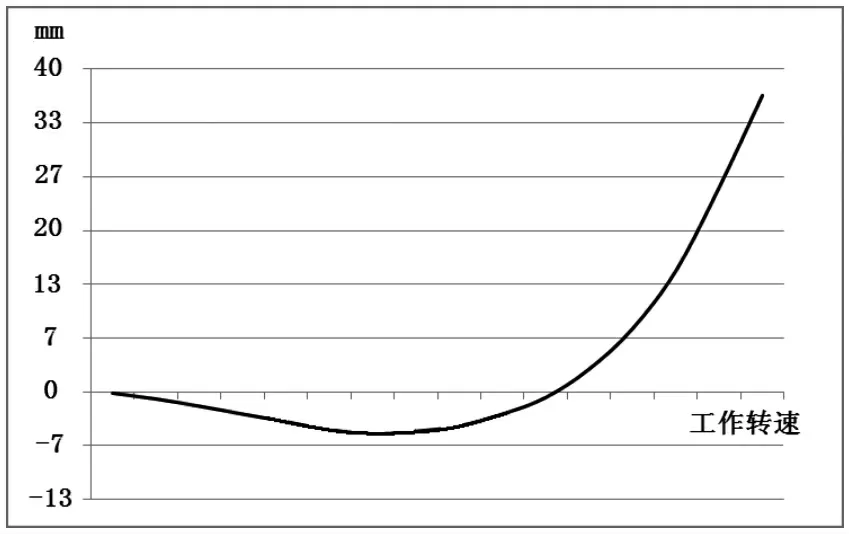

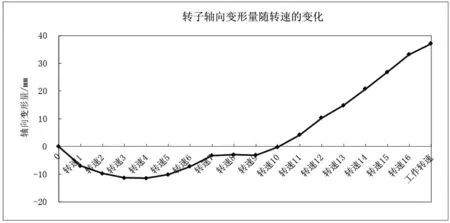

3.2 轴向变形数据分析

试验中光幕传感器是通过测试转子上下两端的位置变化来测试转子轴向变形,反映了转子总长的真实变化。轴向变形测试数据如表4 所示。

表4 转子轴向变形测量结果

转子升速过程中长度变化总体趋势为先伸长后缩短,转子最大伸长发生在转速4 左右,最大伸长量接近11.5 mm。转子在接近转速10 时恢复到原始长度,相对原始长度转子由伸长转为缩短。同步期间,转子轴向变形基本维持稳定。

将表4 的数据绘制散点,如图6 所示。

图6 转子升速及同步过程轴向变形趋势图

3.3 测试结果与数值计算结果对比

3.3.1 径向变形对比

利用ANSYS 有限元分析软件对转子升速过程中筒体中部径向动态变形情况进行了数值计算,现将转速5、转速7、工作转速三个转速点的测试结果(均值)和计算结果进行对比,如表5 所示。

表5 径向变形测试结果与计算结果对比

从上表中可以看出,测试结果与有限元计算结果比较接近,尤其工作状态下数据吻合较好,测试结果与计算结果的相对差值仅为-0.3%。

3.3.2 轴向变形对比

数值计算和测试得到的转子在升速过程中缩短量的变化曲线分别如图7、图8 所示。

图7 转子升速过程中轴向缩短量计算结果

图8 转子升速过程中轴向缩短量测试结果

对比图5 和图6 可以看出:

(1)转子升速过程中长度变化总体趋势为先伸长后缩短,但是由于试验升速时采用了阶梯升速方法,受阶梯跳变带来的短时温度效应的影响,曲线多了两个拐点,且转子最大伸长发生在转速4 左右,最大伸长量接近11.5 mm; 而计算结果最大伸长发生在转速7 左右,伸长量小于7 mm。(2)计算结果和测试结果,转子均在接近转速10 时恢复到原始长度,相对原始长度转子由伸长转为缩短。(3)工作转速下,转子缩短量的测试结果为35.93 mm,计算结果在36.7 mm 左右,二者基本一致,理论模型准确可靠。

4 结语

本项研究在动态变形试验台上对旋转机械转子开展了动态变形测试,得到如下测试结果和结论:

(1)利用光幕传感器测量旋转机械转子升速及同步过程中径向及轴向的变形量,成功得到转子动态变形数据;升速过程中,转子径向变形单调增加,且转子径向变形可回复,基本无残余变形。

(2) 将转子动态变形的测试结果和ANSYS 有限元分析结果进行了对比,工作转速下无论径向变形还是轴向变形,测试结果和计算结果基本一致,理论模型及计算结果准确可靠。