轴向双局部减薄缺陷弯管爆破压力的显式有限元法研究

李乃文,倪 晓,杨 楠,周凌志,郭 涛

(1.河北省特种设备监督检验研究院,河北 石家庄 050061;2.河北工业大学 机械工程学院,天津 300130)

1 引言

弯管是管线输送的重要组成部分,其承载能力低于直管,是长输管线的薄弱环节[1]。由于曲率的存在,弯管在运行中更容易产生缺陷。因此,弯管的质量往往影响着整体的安全运行,而准确地预测弯管的爆破压力,能够最大程度地发挥承压设备的承载能力,减少事故的发生,保证其安全性[2,3]。

对弯管爆破压力的研究主要包含理论研究、试验研究和有限元模拟三种方法。随着非线性有限元法预测精度的提高,有限元模拟法逐渐成为弯管爆破压力研究的主要方法。张藜[4]采用有限元方法分析了内压作用下含局部减薄弯头的极限载荷。Lee等[5]利用非线性有限元法研究了含局部减薄缺陷弯管的爆破压力,确定了含局部减薄弯管的危险位置。王佳音等[6]利用非线性有限元法模拟了含缺陷弯管的爆破压力。李建[7]利用有限元法分析了含内部局部减薄缺陷高温管蠕变极限载荷,得到了含内局部减薄缺陷高温弯管的安全评定法。万晋[8]利用有限元法分析了周向缺陷对弯管承载能力的影响。张志豪[9]利用有限元对大口径含椭球形凹坑弯管的极限载荷能力进行了研究。王冉[10]应用三维有限元法分析了在内压作用下含纵向裂纹斜接弯管的极限载荷。Wang等[11,12]采用参数化有限元法验证了含局部减薄缺陷弯管爆破压力预测的改进Goodall模型。丁宁[12]利用有限元法分析了含缺陷长半径弯头的极限承载能力,并给出了塑性极限内压计算公式。

综上所述对于弯管的爆破压力的有限元预测问题虽然取得一定进展,但是针对内拱处含双局部减薄缺陷弯管爆破压力的预测尚缺乏系统研究。

在验证显式非线性有限元法预测弯管爆破压力准确性的基础上[14],基于显式非线性有限元分析软件LS-DYNA,建立了内拱处含轴向双局部壁厚减薄缺陷弯管爆破压力预测的仿真模型,分析双局部减薄缺陷的尺寸参数和轴向间距对于弯管爆破压力的影响,探讨轴线双局部减薄缺陷的相互作用规律。

2 有限元模型

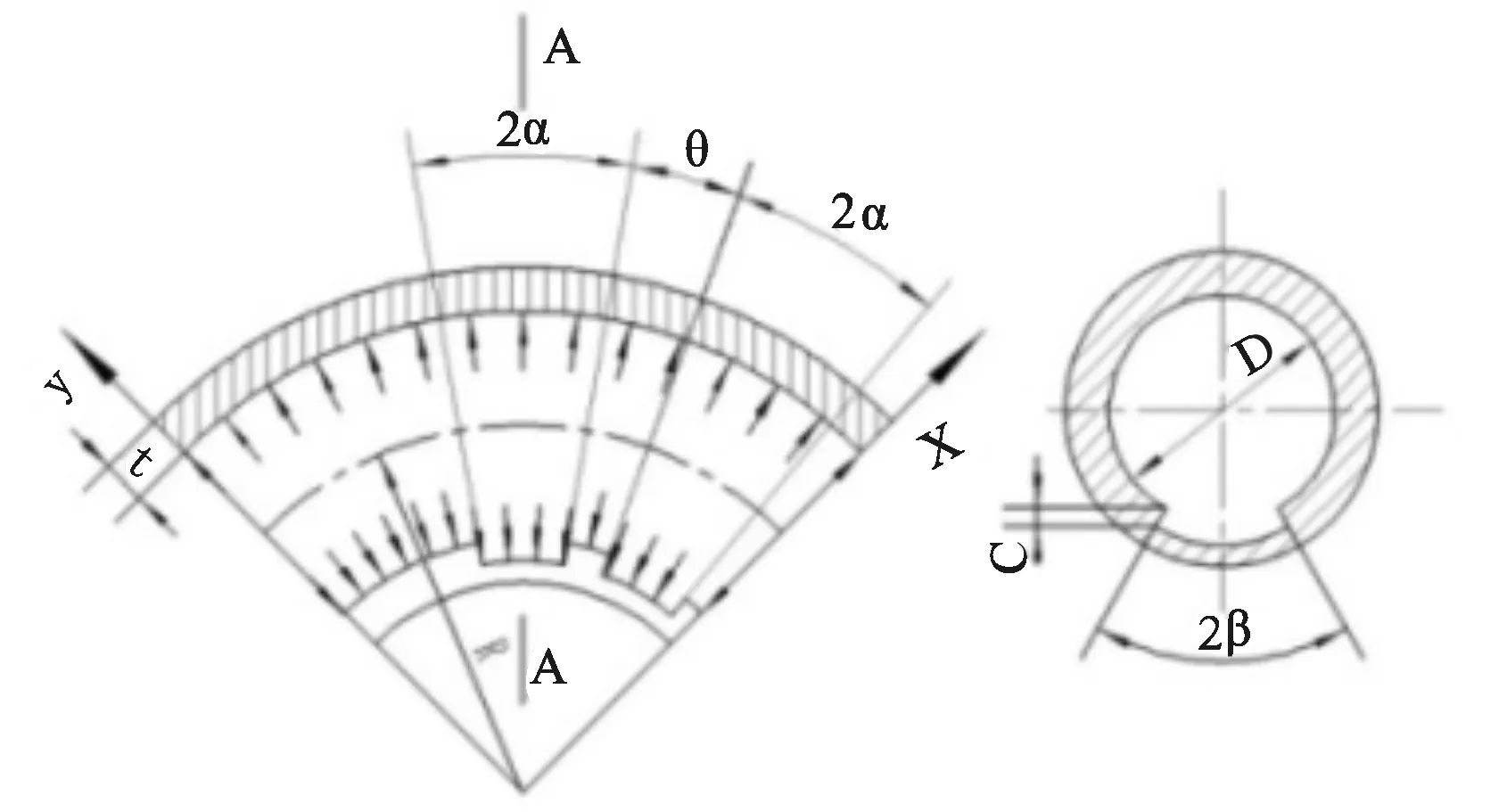

参考某企业制造的标准弯管尺寸建立含轴向双局部减薄缺陷弯管的几何模型,如图1所示。

图1 轴向双腐蚀弯管结构示意

图1中,R=350 mm,为弯管的曲率半径;D=68 mm,为弯管内径;t=9 mm,为壁厚;C为局部减薄深度,单位为mm;2β为用角度表示的减薄宽度,单位为°;2α为用角度表示的减薄长度,单位为°;θ为用角度表示的双缺陷轴向间距,单位为°。

轴向双局部减薄缺陷弯管是指缺陷的中心线都处于弯管轴向方向,为了阐明轴向间距的影响,假设双局部减薄缺陷的大小一致,且位于同一轴线上,通过定义双缺陷两相邻边界之间的距离来表示双缺陷间的间距。

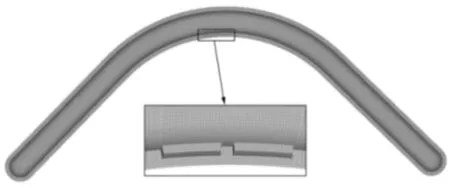

由于几何模型和载荷的对称性,取1/2模型进行研究,在对称面上施加对称位移约束。内压加载方式采用线性加载,即内压随时间正比增加。利用Hypermesh软件对模型进行网格划分,并对有限元网格模型进行收敛性分析以满足网格计算精度要求。最后有限元模型共计生成155805个8节点单点积分的六面体单元,如图2所示。

图2 轴向双腐蚀弯管网格模型

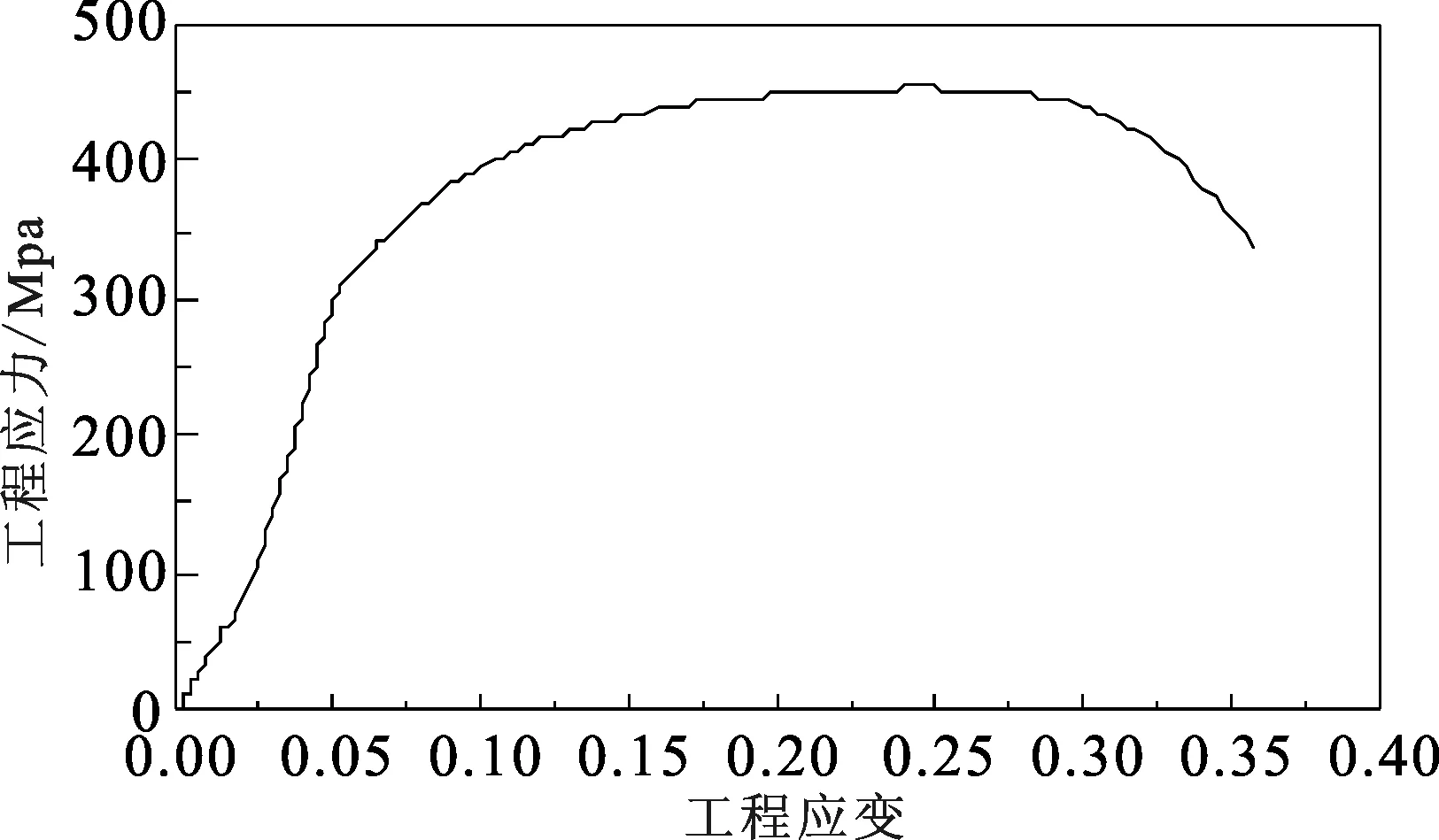

弯管材料为20号,按标准GB/T228-2002加工成板状标准拉伸试件,在室温下按标准GB228.1-2010进行拉伸试验,试样的应力应变曲线如图3所示。为了呈现弯管爆破失效过程,采用等效塑性应变失效作为20钢材料的失效准则。

图3 20号钢的应力应变曲线

3 轴向双腐蚀弯管爆破结果分析

3.1 弯管爆破失效结果

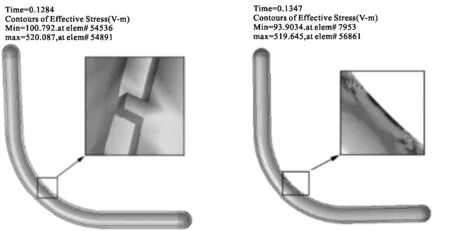

以双缺陷轴向间距为0.5°,减薄长度2°、减薄宽度5°、减薄深度1.8 mm缺陷为例,给出LS-DYNA计算的弯管含轴向双缺陷弯管应力云图(图4)。

图4 轴向双缺陷弯管爆破失效应力云图

从图4中可以看出,弯管最大应力始终出现在缺陷处,即弯管的内拱处,当内压加载至128.4 MPa时,弯管处开始出现单元失效,失效位置处于两缺陷间。但此时弯管并未产生爆破,弯管仍具有承载能力;当内压达到134.7 MPa时,弯管在缺陷处穿透,产生爆破,弯管失效。

3.2 轴向间距对弯管爆破压力的影响

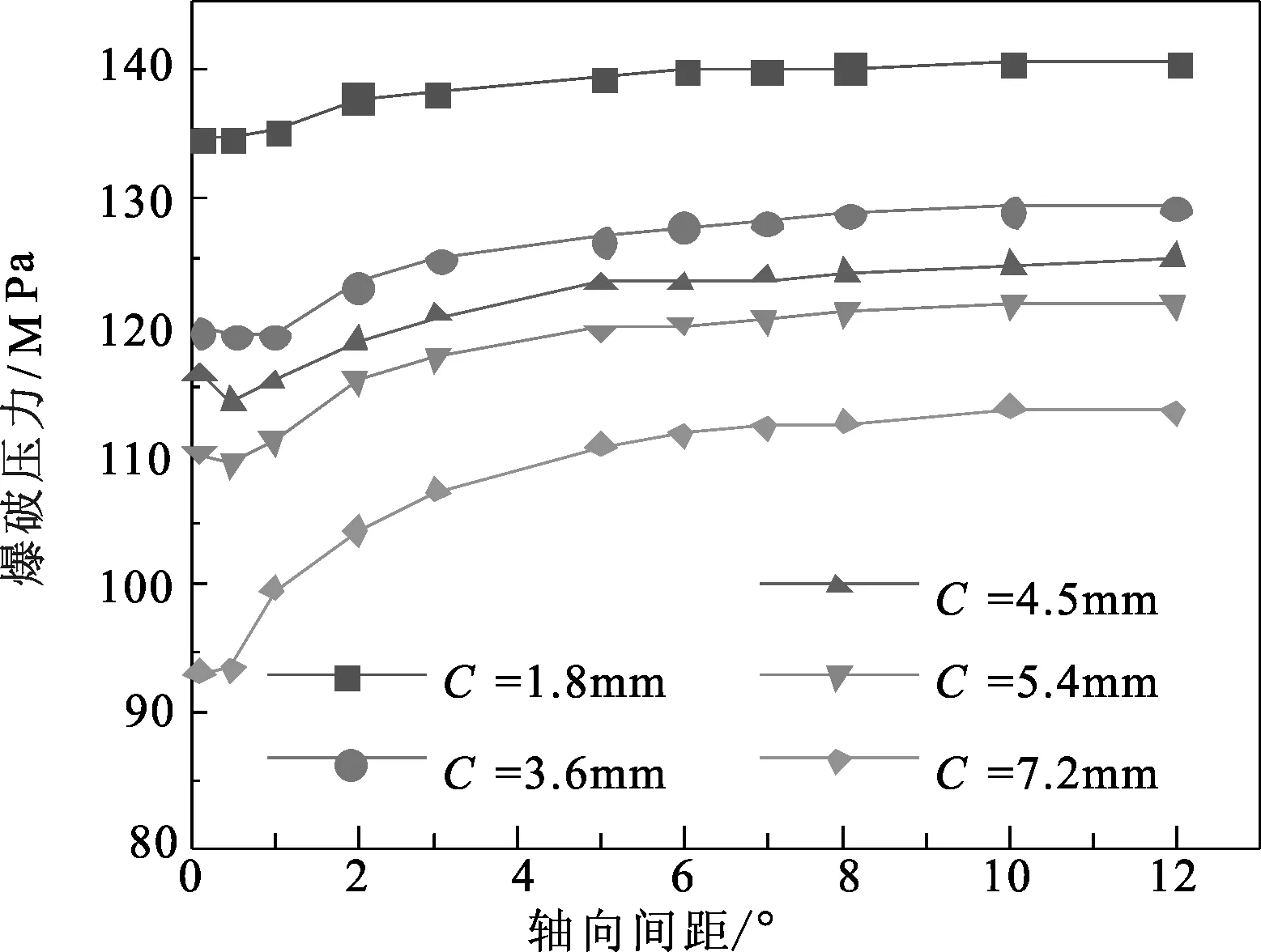

缺陷减薄长度2δ=2°、宽度2β=5°时,不同缺陷深度条件下,双缺陷轴向间距对弯管爆破压力的影响曲线,如图5所示。

图5 2δ=2°、2β=5°时轴向间距对弯管爆破压力的影响

由图5可得,当在双缺陷的轴向间距θ>6°时,弯管爆破压力基本不受轴向间距的影响仅随缺陷的深度增加而降低,即θ>6°时轴向两缺陷间的相互影响可以忽略。减薄深度C=1.8 mm时,弯管爆破压力随轴向间距的增加先缓慢上升,到轴向间距θ>2°后趋于平缓,基本无变化。当减薄深度C=3.6、C=4.5和C=5.4 mm时,爆破压力随着轴向间距的增加先减小后增大。当减薄深度C=7.2 mm时,随着轴向间距θ的增加,爆破压力先急剧增大后趋于平缓。

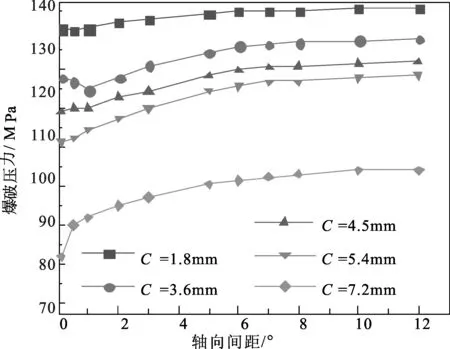

缺陷减薄长度为2δ=2°、宽度2β=20°时,不同缺陷深度条件下,双缺陷轴向间距对弯管爆破压力的影响曲线,如图6所示。

图6 2δ=2°、2β=20°时轴向间距对弯管爆破压力的影响

由图6可得,当在双缺陷的轴向间距θ>8°时,弯管爆破压力随缺陷的深度增加而降低但基本不受轴向间距的影响,即θ>8°时轴向两缺陷间的相互影响可以忽略。减薄深度C=1.8 mm时,爆破压力呈现出先减小后增大的趋势,双缺陷轴向间距θ=1°时,爆破压力值最小。减薄深度C=3.6mm时,轴向间距在0.5°和1°之间弯管爆破压力基本保持不变;当θ<1°和θ>8°时,弯管爆破压力随轴向间距的增大而增大。当减薄深度C=4.5 mm时,弯管爆破压力在轴向间距θ<1°时基本不变;在1°<θ<8°随缺陷轴向间距的增加而增大。当减薄深度C=5.4 mm时,弯管爆破压力随着轴向间距θ的增加而增加。当轴向间距C=7.2 mm时,爆破压力随着轴向间距的增加而增大,但在轴向间距为0.1°<θ<0.5°时,轴向间距对弯管爆破压力的影响更显著。

缺陷减薄长度2δ=5°、宽度2β=5°时,不同缺陷深度下,弯管爆破压力与双缺陷轴向间距的关系曲线,如图7所示。

图7 2δ=5°、2β=5°时轴向间距对弯管爆破压力的影响

对比图7和图5可以看出,除了爆破压力相应低于减薄长度2δ=2°时的爆破压力,其变化规律与减薄长度2δ=2°、减薄宽度2β=5°时基本相同。不同之处在于,当减薄深度C=7.2 mm,轴向间距θ=0.5°时,弯管的爆破压力出现了拐点。

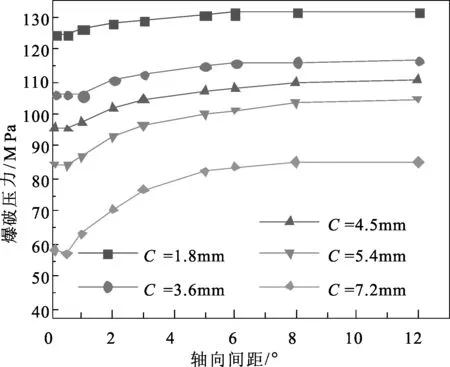

缺陷减薄长度2δ=5°、宽度2β=20°时,不同缺陷深度下,弯管爆破压力与双缺陷轴向间距的关系曲线,如图8所示。

对比图6和图8,除了爆破压力数值相应低于减薄长度2δ=2°时爆破压力,弯管爆破压力随深度和轴向间距的变化趋势基本一致,表明在双凹坑缺陷情况下,凹坑缺陷的互相影响大于缺陷减薄长度的增加。

由上面的仿真结果可以看出,当双缺陷轴向间距为0.5°和1°时,弯管爆破压力数值最低,即轴向双缺陷间的相互影响最大;当θ<8°时,弯管爆破压力随轴向间距增加而增加,即随着双缺陷轴向间距的增加,双缺陷之间的相互影响减小;当θ>8°时,轴向双缺陷间的相互影响基本可以忽略。

对比图5~图8,还可以看出:减薄宽度增加时,弯管爆破压力变化不大,相互影响基本无变化;减薄长度也越大,弯管爆破压力降低;减薄深度增加时,弯管爆破压力明显降低。

图8 2δ=5°、2β=20°时轴向间距对弯管爆破压力的影响

4 结论

建立了基于LS-DYNA软件的含内拱双局部壁厚减薄缺陷弯管爆破压力预测的显式非线性有限元模型,采用等效塑性应变失效准则,研究了缺陷轴向间距和尺寸对弯管爆破压力的影响,并基于此给出了相互作用规律,结果表明:

(1)轴向间距为0.5°和1°时,轴向双缺陷间的相互影响最大;当θ<8°时,随轴向间距增加影响减小,当θ>8°时,轴向双缺陷间的相互影响较小,可以忽略。

(2)减薄宽度对弯管爆破压力基本无影响;减薄长度对弯管爆破压力有一定影响;减薄深度对弯管爆破压力影响最大。