涡流发生器安装角对风力机翼型气动特性的影响

赵银辉,刘婷婷,张小兵,张雪梅

(1.中国葛洲坝集团电力有限责任公司,湖北 宜昌 443000;2.国家电力投资集团北京电力有限公司,北京 102300;3.中国铁路兰州局集团有限公司嘉峪关车辆段,甘肃 嘉峪关 735103)

1 引言

随着能源消耗量的不断增长,风能作为最具潜力的能源形式之一,越来越受到关注。风力发电作为风能利用的主要形式,可极大减少碳排放,是助力碳达峰和碳中和目标实现的重要途径。叶片是风力机吸收和转化风能的重要部件,其截面翼型气动特性的分析是研究风力机叶片和风轮气动性能的基础。赵安安等[1]研究了数值计算方法中,翼型近壁面网格尺寸对计算结果的影响,研究表明,翼型近壁面网格纵横比对数值计算结果有较大影响。付云豪等[2]研究了翼型下表面射流参数对其气动性能的影响,研究表明,改变射流参数可以改变低攻角下翼型的气动性能。赵振宙等[3]采用数值方法研究发现,涡流发生器(Vortex Generators,VGs)可以有效抑制翼型的动态失速。文献[4,5]分析了不同形状的涡流发生器对风力机翼段动态失速的影响,结果表明,前高度更大的涡流发生器可有效提升翼型的气动性能。文献[6~12]研究了涡流发生器对不同物体流动特征的影响。以上研究表明,在翼型表面合理安装涡流发生器可以抑制流动分离。

本文以风力机三维翼型段为研究对象,采用数值计算方法,在特定攻角下研究了涡流发生器的安装角对翼型气动特性的影响,分析了涡流发生器的安装角对翼型表面压力、升阻力特性和流场结构的影响规律。研究有助于涡流发生器的设计和安装,进而为提高风力机翼型的气动特性提供参考。

2 计算模型

以风力机专用的DU91-W2-250翼型段为研究对象,其弦长为0.6 m,展长为0.035 m,三维翼段的外形和吸力面涡流发生器的安装方式如图1所示。

图1 翼型段外形和涡流发生器安装示意

3 计算域及网格划分

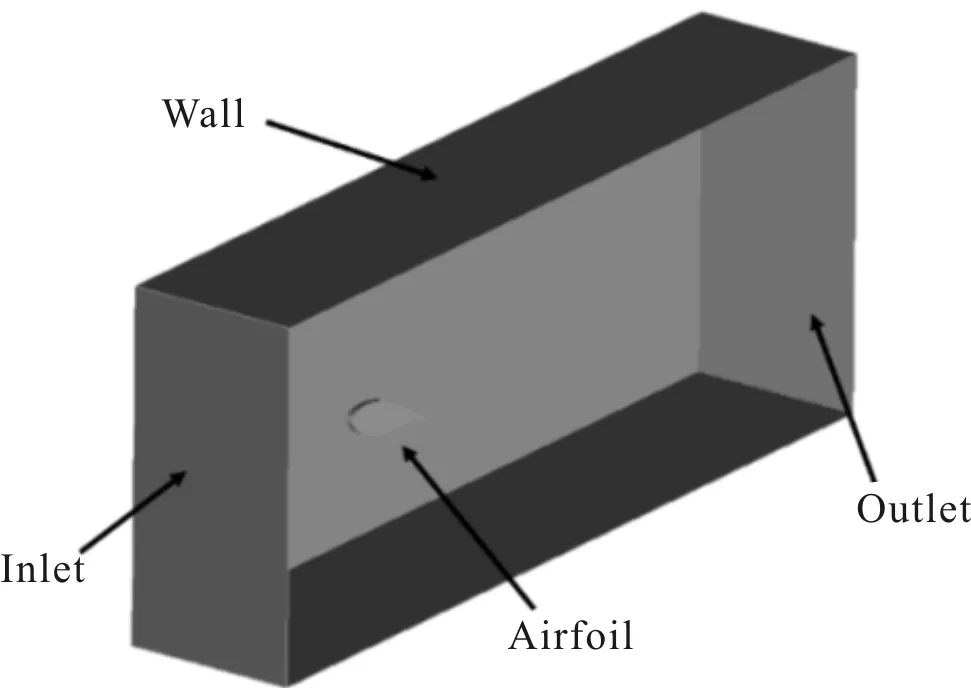

如图2所示,建立矩形的计算区域,其长度为5 m,宽度为1 m,高度为4 m,翼型气动中心距入口的距离为1.2 m,三维翼段的攻角为18°。

图2 计算域示意

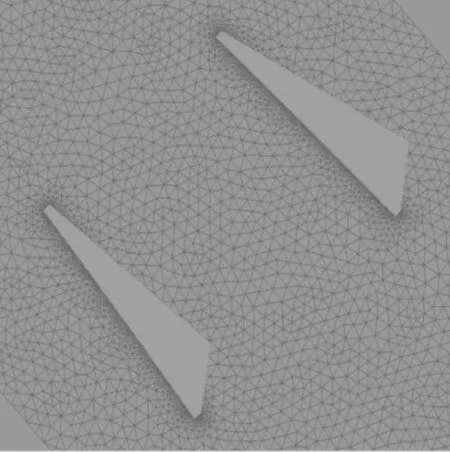

采用非结构化网格对计算区域进行网格划分,网格的全局最大尺寸为25 mm,为了提高数值计算的准确性,对翼型周围和涡流发生器周围的网格进行加密处理[13],翼型周围网格的最大尺寸为1 mm,涡流发生器周围网格的最大尺寸为0.1 mm,整个计算域的网格总数约为280万个。图3为涡流发生器周围网格分布示意图。

图3 涡流发生器周围网格示意

4 数值计算方法及边界条件

求解的雷诺时均的N-S方程和连续性方程为:

(1)

(2)

式(1)、(2)中:t表示时间;ρ表示空气密度;p表示表面压力;v表示速度矢量;τ表示表面应力矢量;f表示单位质量体积力矢量。

数值计算中,选用k-ωSST湍流模型封闭方程,所有方程采用二阶迎风格式离散;速度和压力的耦合采用SIMPLEC算法;计算域入口为速度入口条件,大小为9 m/s,出口为压力出口,静压设置为0 Pa。

5 结果分析

为分析涡流发生器的安装角对翼型气动特性的影响规律,分别选取涡流发生器安装角β为5°、9°、12°、15°、18°和21°的翼型段为研究对象,通过与清洁翼段对比,分析安装角变化对翼型表面压力和升阻力特性的影响。

翼型上、下翼面的表面压力差是叶片转矩的来源[14,15]。图4为不同安装角下翼型表面压力与清洁翼型表面压力对比的结果。由图可知,吸力面安装涡流发生器后,与清洁翼段相比,安装位置处的翼型表面压差增大。分析具体的数据可知,当安装角从5°增加到15°时,涡流发生器安装位置处的负压增大,即翼型表面压差增大,但随着安装角的继续增大,涡流发生器安装位置处的负压出现减小的趋势,即翼型表面压差减小。

图4 不同安装角下翼型的表面压力分布

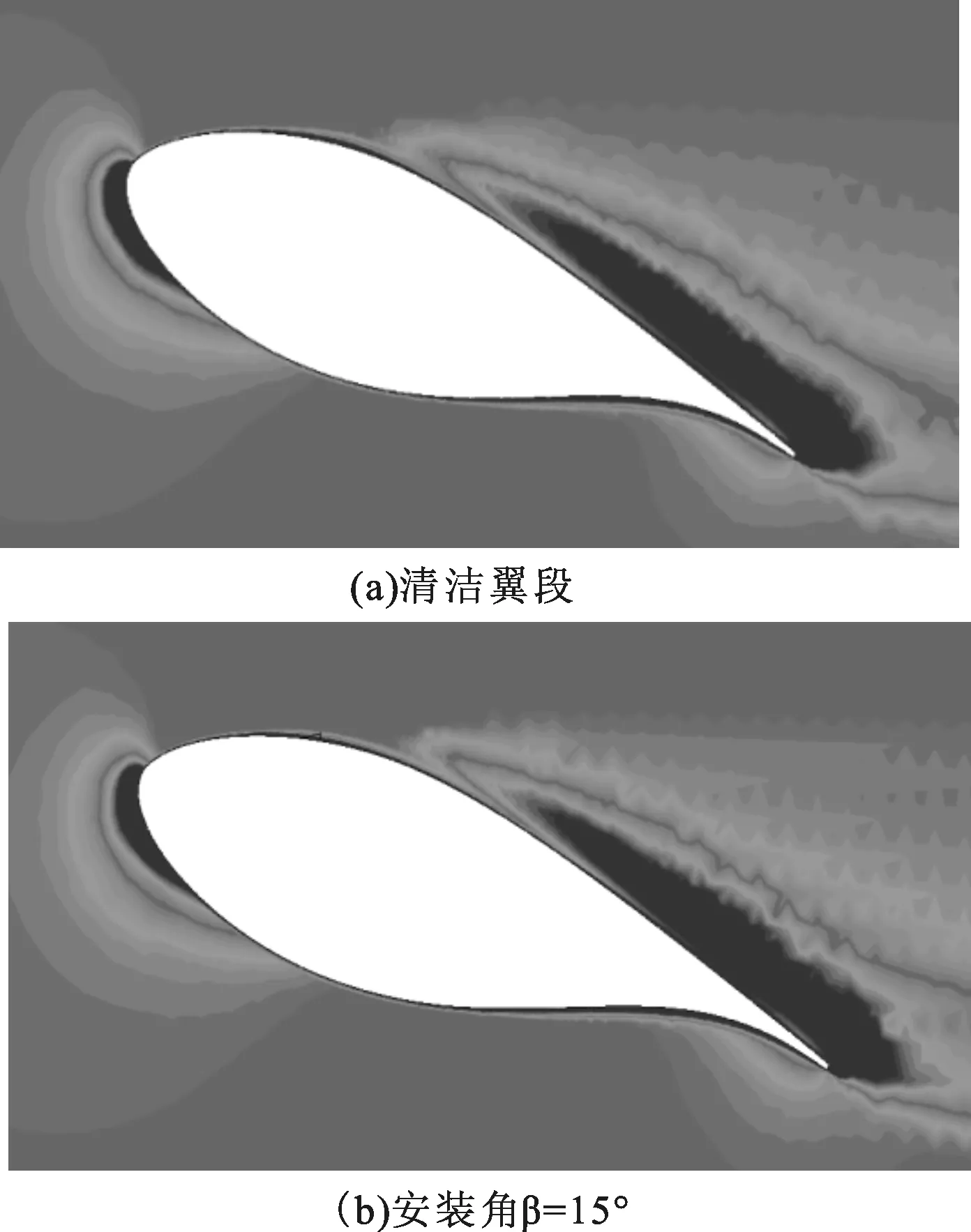

翼型表面安装涡流发生器后翼型表面压差会增大,导致翼型的升阻力特性发生变化。表1为不同安装角下翼型的升力系数、阻力系数和升阻比的分布,分析数据可知,与清洁翼段相比,吸力面安装涡流发生器后翼段的升力系数、阻力系数和升阻比均增大。随着涡流发生器安装角的增大,阻力系数呈现增大的趋势,升力系数和升阻比均呈现先增大后减小的趋势。当涡流发生器的安装角从5°增加到21°时,翼段的阻力系数增大了2.3%。当涡流发生器的安装角从5°增加到15°时,翼段的升力系数增大了5.29倍,升阻比增大了5.27倍。当涡流发生器的安装角从15°增加到21°时,翼段的升力系数和升阻比均减小了84.5%。因此,涡流发生器安装角为15°时,翼段获得良好的气动性能,与清洁翼段相比,升阻比增大了14倍。为了分析安装涡流发生器后翼段的流场特性,图5 比较了清洁翼段和涡流发生器安装角为15°翼段弦向截面内的速度分布云图,由图可知,与清洁翼段相比,涡流发生器安装角为15°的翼段边界层分离点的位置向尾缘方向移动,有效抑制了流动分离的发生。

表1 不同安装下翼型的升阻力特性

图5 速度分布云图

6 结论

本文以风力机专用的DU91-W2-250翼型段为研究对象,分析了涡流发生器的安装角对翼型表面压力、升阻力特性和流场结构的影响规律,研究得出以下结论:

(1)当涡流发生器的安装角从5°增大到21°时,涡流发生器安装位置处的负压呈现先增大后减小的趋势,导致翼段的表面压差呈现先增大后减小的趋势。

(2)涡流发生器会改变流动发生分离的位置,与清洁翼段相比,涡流发生器的安装角为15°时,分离位置向尾缘移动,翼型的升阻比增大了14倍。