伺服控制驱动模块热学仿真分析和散热系统设计

岳宗帅 林强强 李 宏 苗世亮 张丽玉

(北京精密机电控制设备研究所航天伺服驱动与传动技术实验室,北京 100076)

伺服控制驱动模块是伺服系统功率管理的核心部件,将直流电源转化为伺服电机所需的驱动电能,而在电源转换过程中,功率变换期间绝缘栅双极型晶体管(IGBT)及二极管会因损害而产生大量的热量,在产品设计过程中必须采取合理的温控措施,使其产生的热量快速传递到外部,避免功率变换期间其本身由于温度上升而发生热击穿等故障。针对项目轻质、大功率输出的任务需求,伺服系统进行紧凑小型化设计,其功率器件的散热条件更加恶劣,因此,本项目采用基于相变的均热储热板的散热系统方案,将功率器件工作过程中散发的热量快速有效传至整个均热储热板,降低功率驱动元件大功率输出时的瞬时工作温度。并且为验证该技术方案的正确性,开展了热仿真分析。

1 伺服控制驱动模块热力学仿真分析

1.1 伺服控制驱动模块中主功率电路组成

伺服控制驱动模块中主功率电路由功率模块构成的三相逆变桥组成,根据指标,母线电压220~320 V,峰值功率为15 kVA,结合功率密度要求,选择IGBT功率模块为定制款IPM模块。该款IPM模块的耐压值为1200 V,可通过额定电流为200 A。IPM模块电路由IGBT功率桥部分和控制电路组成。它将功率器件、控制电路、驱动电路、接口电路、保护电路等芯片封装一体化,通过内部引线键合互连形成部分或完整功能的功率模块或系统功率集成。

IGBT的开关特性和安全工作区随着栅极驱动电路的变化而变化,使得IGBT能可靠工作[1]。IGBT对其驱动电路要满足以下要求:

(1)向IGBT提供适当的正向栅压,并且在IGBT导通后,栅极驱动电路提供给IGBT的驱动电压和电流要有足够的幅度,使IGBT总处于饱和状态。IGBT导通后的管压降与所加栅源电压(VGE)有关,在漏源电流一定的情况下,VGE越高,饱和压降(VCE)就越低,器件的导通损耗就越小,这有利于充分发挥管子的工作能力。但是,VGE并非越高越好,一般不能超过20 V,一旦发生过流或短路,栅源电压越高,电流幅值越高,IGBT损坏的可能性越大。综合考虑选取栅极控制电压为+15 V。

(2)能向IGBT提供足够的反向栅压。在IGBT关断期间,由于电路中其他部分的工作,会在栅极电路中产生一些高频振荡信号,这些信号轻则会使本该截止的IGBT处于微通状态,增加管子的功耗,重则将使调压电路处于短路直通状态。因此,最好给处于截止状态的IGBT加一反向栅压,幅值一般为5~15 V,使IGBT在栅极出现开关噪声时仍能可靠截止。本研究选用的反向栅极电压是-8 V。

(3)具有栅极电压限幅电路,保护栅极不被击穿。IGBT栅极极限电压一般为+20 V,驱动信号超出此范围就可能破坏栅极。本研究选用18 V稳压管来对栅压进行保护。

1.2 IPM电路的功率部分的热计算及热仿真分析

IPM模块电路由IGBT功率桥部分和控制电路组成。IGBT功率桥部分由6只IGBT芯片和6只续流二极管芯片组成三相桥式逆变电路的方式来实现,续流二极管可在逆变电路中起到反向恢复作用,确保环流的顺利稳定。

其中IGBT功率桥部分功耗计算[2]如下:

(1)IGBT芯片的导通损耗

其中,经查阅手册,Erec约为2.75 mJ。

当相电流为39.5 Arms时,IGBT损耗(36.9+2.86)W,二极管损耗(34.37+1.44)W,系统总损耗75.57 W;当相电流为28 Arms时,IGBT损耗(31.3+2.02)W,二极管损耗(29.57+1.02)W,系统总损耗63.9 W;稳态+频率特性连续执行共50+60=110(s)。

本项目中采用的IPM模块采用GJB 2438B—2017工艺标准,金属全密封,质量等级为H级。IPM模块壳体采用钼铜材料,DBC采用氮化铝覆铜板,芯片直接烧结于DBC板上。IPM模块中IGBT功率桥部分为主要的发热部分,其底部通常为散热基板,材料为铜镀镍,内层的DBC采用陶瓷材料(AlN),上下表面覆铜并通过锡片焊接到基板上,顶层芯片焊接在DCB上表面,如图1所示。芯片产生的热量通过模块内的各材料传导到铜基板上,再通过导热绝缘垫传导到散热器表面。

图1 工艺机构图

按照图1的结构及IPM模块内部叠层中各材料的导热参数,在仿真软件中建立几何模型[3],并给每一个几何模型附上材料属性。由上述计算所得的热工况,以器件使用总时间为110 s,前50 s为正弦波,按照100W×|sin(0.04××t)|,后60 s间歇工作,每6 s为一个周期,每个周期前5 s热耗100 W,后1 s热耗为0 W;仿真温升曲线如图2(a)所示,如图2(b)所示110 s后IPM模块所达到的最高温度为73.0 ℃。

图2 IPM热仿真

2 散热系统设计方案和热仿真分析

2.1 散热系统设计方案

基于产品应用工况的热学特性,散热系统采用基于相变的均热储热板方式。基于相变的均热储热板结构组成主要包含铝合金结构壳体形成均热板腔体和内部充注工质储热板腔体,实现低接触热阻、高效热扩展的使用需求。均热板腔体内部有特殊的毛细结构[4],在外部热源作用下,通过内部毛细结构实现热量的快速传递;储热板腔体内部填充相变材料,通过固液相转变实现热量的储存,使均热板温度降低,实现储热功能。

2.2 散热系统的热仿真分析

根据产品的散热设计方案,建立热仿真模型,按照项目要求在25 ℃环境温度条件下,功率器件在热源包络内向均热储热板传递热量,总热耗为75 W,持续时间为110 s,仿真分析当结构外形及接口尺寸为108 mm×80 mm×10 mm时,可满足均热储热板最高温度低于65 ℃。

对均热储热板和铝合金实体板进行仿真对比分析。分析图3和表1的仿真曲线和仿真数据,当75 W外部热源持续加热110 s时,采用均热储热板相对于铝合金板温升下降了约23.2%,降低了11.54 ℃,表明基于相变材料的均热储热板可以有效降低功率器件的温度。

表1 仿真数据分析表

图3 75 W均热储热板与铝合金板云图

3 试验验证情况

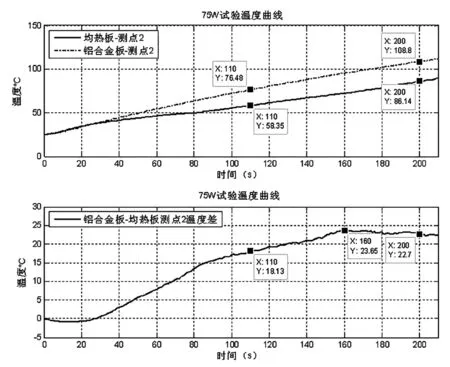

为验证基于相变的均热储热板的散热系统的正确性、有效性,采用模拟热源进行了均热储热板与铝合金实体板的散热性能验证试验,温度测点如图4所示,热源输入恒定热功率为75 W,试验温升曲线如图5、图6所示。对试验数据进行统计分析,在25 ℃环境温度条件下和110 s的加热时间内,采用均热储热板可以将温度控制在65 ℃以下,均热储热板两个测点的最终温度分别到53.62 ℃和58.35 ℃,铝合金实体板两个测点的最终温度分别到74.39 ℃和76.48 ℃。与铝合金实体板对比分析,75 W热源作用下,测点温度分别降低了20.77 ℃和18.13 ℃,说明基于相变的均热储热板的散热系统相比铝合金实体板的散热效果显著提高,产品热控性能良好。

图4 模拟热源试验测点分布图

图5 模拟热源75 W试验测点1温度曲线

图6 模拟热源75 W试验测点2温度曲线

4 结论

本文通过对伺服控制驱动模块的热学仿真,并根据实际的热工况设计了基于相变原理的均热储热散热系统设计方案,通过仿真分析和模拟热源试验对比,得出散热系统设计方案可有效降低功率驱动部件的瞬时温度,结论能够有效提高工作的可靠性,满足系统工作需求。